चूड़ी (थ्रेड) विषयक कुछ महत्वपूर्ण बातें – 2

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

जुलाई 2021 के अंक में प्रकाशित लेख में हमने चूड़ी के यंत्रण (थ्रेड मशीनिंग) के बारे में कुछ जानकारी ली। इस लेख में हम इस काम के टूलिंग से संबंधित जानकारी लेंगे। इसमें, आम जानकारी के बजाय मैं कुछ विशेष बातों पर ध्यान देना चाहूंगा।

चूड़ी बनाने में टूलिंग का स्थान

पैरामीटर का महत्त्व

यंत्रण के किसी भी काम में, दी गई कार्यवस्तु की धातु और टूलिंग के उचित मेल के लिए उचित कर्तन गति (स्पीड), उचित सरकन गति (फीड) और काट की गहराई ये मूलभूत बातें होती हैं। चूड़ी के टर्निंग के बारे में सरकन गति हमेशा चूड़ी के पिच के अनुसार तय की जाती है। चूड़ी के टर्निंग के किस पड़ाव पर काम शुरू है (जैसे रफिंग, सेमीफिनिशिंग, फिनिशिंग आदि), उसके अनुसार काट की गहराई तय होती है। निरीक्षण से पता चला है कि इष्टतम कर्तन, चिप टूटना, टूल की आयु और काम की उत्पादकता पाने में कर्तन गति बेहद महत्वपूर्ण भूमिका निभाती है।

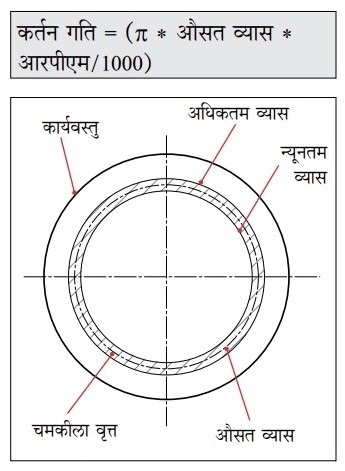

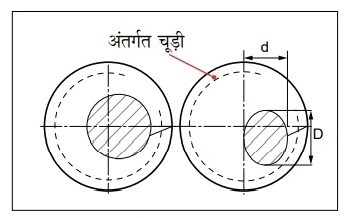

कई बार कर्तन गति की जानकारी (डेटा) उपलब्ध नहीं होती या फिर वह अचूक नहीं होती। टर्निंग के किसी भी काम की उचित कर्तन गति तय करने के लिए किए जाने वाले पुराने एवं व्यावहारिक परीक्षण पर चर्चा करने की मेरी इच्छा को मैं नहीं रोकना चाहता। अभियांत्रिकी महाविद्यालय में पढ़ते समय, आपने 'विटैकर रिंग टेस्ट' (चित्र क्र. 1) के बारे में जरूर जानकारी ली होगी। इस परीक्षण में, दी गई कार्यवस्तु पर पहले फेसिंग का काम किया जाता है। उसके बाद फिनिश टर्निंग के पैरामीटर इस्तेमाल कर के, स्थिर आर.पी.एम. पर एक हल्का क्लीन फेसिंग कट लिया जाता है। उसके बाद फेसिंग किए पृष्ठ पर हमें एक चमकीला वृत्त (रिंग) दिखता है। इस वृत्त का अंतर्गत और बाह्य व्यास गिनें और इन दो व्यासों का औसत व्यास निकालें। उसके बाद आगे दिए सूत्र के इस्तेमाल से इष्टतम कर्तन गति को गिनें।

चित्र क्र. 1 : विटैकर रिंग टेस्ट

इसे पढ़ने के बाद पाठकों को याद आएगा कि ऐसे वृत्ताकार, शॉप फ्लोर पर रोज देखे जाते हैं। मुझे लगता है कि ये सिर्फ चूड़ी करने के लिए ही नहीं बल्कि टर्निंग के सारे कामों के लिए बेहद उपयुक्त है।

टूल का चयन

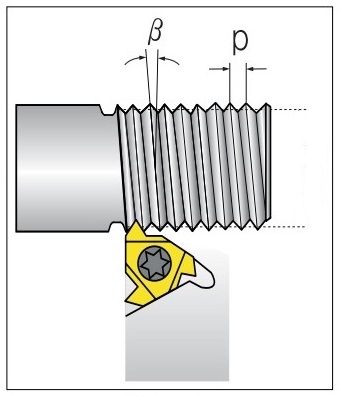

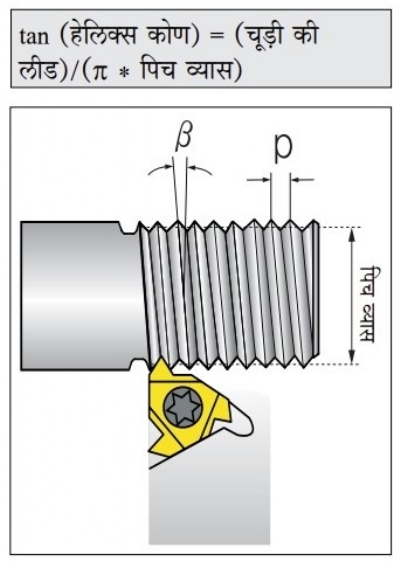

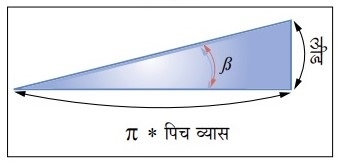

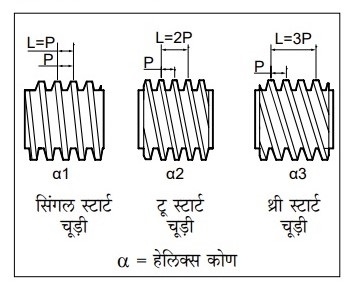

उचित पिच और दिशा (हैंड) होने वाले इन्सर्ट (चित्र क्र. 2, 3) का इस्तेमाल करें अथवा ग्राइंड और ब्रेज किए कार्बाइड या एच.एस.एस. टूल को बाहर निकलने हेतु पर्याप्त जगह (साइड रिलीफ) रखें। टर्निंग की जाने वाली चूड़ी के हेलिक्स कोण की गणना आगे दिए गए सूत्र से की जाती है।

चित्र क्र. 2

चित्र क्र. 3

चूड़ी किए गए पुर्जे (चित्र क्र. 4)

चित्र क्र. 4

मिसाल के तौर पर स्क्रू। स्क्रू 360° में घूमने पर जितनी दूरी आगे जाता है, उसे चूड़ी का लीड कहते हैं। बेलनाकार या शंकू पर एक ही धार घूमती हो, तो उसे सिंगल स्टार्ट चूड़ी कहते है। एक से अधिक धार हो, तो उसे मल्टि स्टार्ट चूड़ी कहते हैं। सिंगल स्टार्ट चूड़ी में पिच और लीड एक ही होते हैं।

मल्टि स्टार्ट चूड़ी के बारे में

इस सूत्र से हमें थ्रेडिंग टूल के लिए जरूरी साइड रिलीफ कोण पता चलते हैं।

मानकीकृत कार्बाइड इन्सर्ट के उत्पादक अपने उत्पादों में साइड रिलीफ और इन्सर्ट कोण, रुट/टॉप त्रिज्या, चूड़ी की गहराई आदि आवश्यक जानकारी देते हैं।

हम अगर उचित पिच या इन्सर्ट की दिशा (हैंड) न चुने तो इन्सर्ट घिसने से चूड़ी की छोर का नुकसान हो सकता है।

अगर ग्राइंड किए टूलिंग का उपयोग किया हो, तो उपर बताएनुसार हमें इस टूल को ग्राइंड करते समय इन बातों का ध्यान रखना जरूरी होता है। इस टूल के ग्राइंडिंग में ध्यान देनेलायक एक महत्वपूर्ण बात यह है कि, उसी लीड के लिए हेलिक्स कोण व्यास के अनुसार बदलता है।

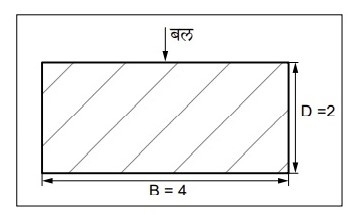

टूल की सख्तता (रिजिडिटी)

कर्तन, कार्यवस्तु का फिनिश, टूल की आयु और यंत्रण की उत्पादकता इन सभी घटकों पर टूल की सख्तता का काफी प्रभाव होता है। कई बार बेहद भारी टूल डिजाइन करने की गलती की जाती है और अपेक्षित काम भी नहीं होता। इसका कारण है डिजाइन के तत्वों का ठीक से पालन न करना। इसे एक व्यावहारिक मिसाल द्वारा समझ लेते हैं।

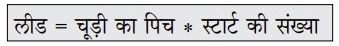

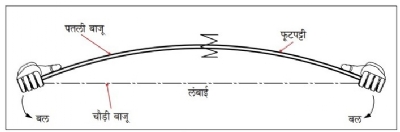

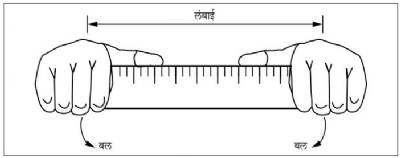

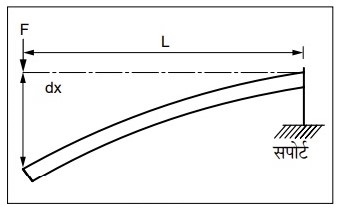

एक प्लास्टिक की फूटपट्टी (स्केल), उसकी पतली छोर और चौड़ी छोर को जमीन के समानांतर स्थिति में पकड़ें। चित्र क्र. 5 में दर्शाएनुसार उस पर नीचे की ओर से बल लगाने पर उस पट्टी को आसानी से झुकाया या तोड़ा जा सकता है। अब उसी पट्टी की चौड़ी छोर जमीन से लंबकोण की हुई स्थिति में पकड़ें। चित्र क्र. 6 में दर्शाएनुसार उस पर नीचे की ओर से बल लगाने पर हम उसे झुका नहीं सकते। इन दोनों स्थिति में उसी पट्टी पर उतना ही बल लगाने से भिन्न परिणाम दिखाई देते हैं।

चित्र क्र. 5

चित्र क्र. 6

क्यों?

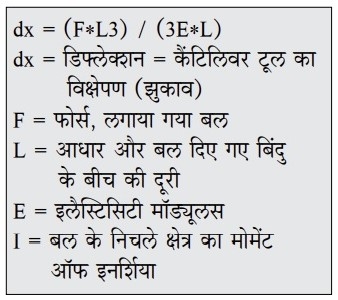

इस प्रश्न के उत्तर द्वारा हमें शॉप फ्लोर पर टूलिंग/डिजाइन/कटिंग से संबंधित कई समस्याओं का समाधान मिल सकता है। लेकिन इसके लिए हमें भिन्न स्थिति में आगे दिए सूत्र का उचित पालन करना होगा।

यहाँ हमारा उद्देश्य है टूल का विस्थापन न्यूनतम रखना क्योंकि विस्थापन जितना अधिक होगा, टूल में कंपन/चैटर की मात्रा अधिक होगी। इससे कटिंग पैरामीटर और टूल की आयु कम होती है। टूल सख्त करने से (चित्र क्र. 7) इन सभी समस्याओं का समाधान होता है।

चित्र क्र. 7

अब जानते हैं कि अपनी समस्याओं का हल पाने हेतु, इस सूत्र का उपयोग कैसे किया जाता है।

• पहला घटक : कर्तन बल F न्यूनतम स्तर पर रखना। उचित कटिंग पैरामीटर, टूलिंग ज्यामिति, उचित रेक और रिलीफ कोण के चयन से ये मुमकिन होता है। अर्थात ये एक मर्यादा तक ही मुमकिन है क्योंकि अधिकतम कटिंग पैरामीटर द्वारा यथासंभव अधिक धातु काट कर हटाने और कर्तन का समय न्यूनतम रखने के उद्देश्य को नजरअंदाज नहीं कर सकते।

• सपोर्ट और जहाँ बल प्रयुक्त होता है वह बिंदु, इनके बीच की दूरी L को न्यूनतम रखना। इसका टूल के विक्षेपण (डिफ्लेक्शन) पर बेहद प्रभाव होता है, क्योंकि इस दूरी की त्रिघातीय (क्यूबिक) मात्रा में विक्षेपण बढ़ता है। दी गई स्थिति में न्यूनतम संभव लंबाई के टूल का इस्तेमाल करना, इसका व्यावहारिक उपाय है।

• अधिक सख्तता पाने के लिए मॉड्यूलस ऑफ इलैस्टिसिटी 'E' अधिक होने वाले मटीरीयल का इस्तेमाल करना, यह एक उपाय हो सकता है। विशेष धातुओं के मिश्रण या उष्मोपचार (हीट ट्रीटमेंट) से सख्तता बढ़ाना कभी-कभी मुमकिन होता है। सख्तता बढ़ाने के लिए असरदार पद्धति है, टूल के कोर में एक कार्बाइड रॉड प्रेस फिट कर के बिठाना। जिन टूल का ओवरहैंग अधिक होता है, जो टूल काफी लंबे होते हैं (लंबाई/व्यास > 4 से 5) और जो टूल उच्च त्रिज्या बल (रेडियल फोर्स) के आधार पर काम करते हैं, उनके लिए ये उपयुक्त होता है। विशेष कामों में इस्तेमाल करने हेतु कंपनरोधक टूल (वाइब्रेशन डैंपनिंग टूल) उपलब्ध होते हैं। इनमें कंपन कम करने हेतु अधिक प्रगत तकनीक का इस्तेमाल किया जाता है। लेकिन हमारे काम की कुल स्थिति में उसके किफायती होने की जांच करना अच्छा होता है।

अब हम विक्षेपण कम करने वाला, टूल डिजाइन का सबसे महत्वपूर्ण घटक देखते हैं। इसे बल से प्रभावित क्षेत्र की जड़ता (मोमेंट ऑफ इनर्शिया) कहते हैं। मान लिजिए कि हमारे पास एक समकोण चौकोर टूल है। चित्र क्र. 8 में दर्शाएनुसार उसकी चौड़ाई B है और ऊंचाई D है। इस टूल का मोमेंट ऑफ इनर्शिया B * D3/12 होगा। अब हम मिसाल के तौर पर चित्र क्र. 8 का टूल देखते हैं।

चित्र क्र. 8

यहाँ B = 2 और D = 4 है।

यहाँ मोमेंट ऑफ इनर्शिया = 2*64/12 = 10.66 mm4 होगा।

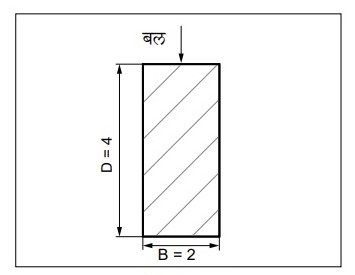

अब हम मिसाल के तौर पर चित्र क्र. 9 का टूल देखते हैं।

चित्र क्र. 9

यहाँ B = 4, D = 2 हैं।

यहाँ मोमेंट ऑफ इनर्शिया = 4*8/12=2.66 मिमी.4 होगा।

इससे मिलने वाला निष्कर्ष एकदम स्पष्ट है। पहली मिसाल में टूल का बड़ा आयाम यानि D = 4, बल की दिशा में लाने से उसके कंपन 4 गुना कम हुए हैं। D आयाम को अधिक बढ़ाने यानि 5 या 6 रखने पर यह असर अधिक स्पष्ट होगा। आसान गणन कर के देखें, आपको आश्चर्य होगा।

आम तौर पर टूल की शक्ति बढ़ाने के लिए उसकी चौड़ाई B बढ़ाते हैं और उसे अधिक भारी बनाते हैं। लेकिन जब हम आयाम B की तुलना में D आयाम बढ़ाते हैं तब ये अधिक स्पष्ट होता है। उसी प्रकार बल के स्थान के निचली बाजू की ऊंचाई (हाइट बिलो द फोर्स) का अधिक प्रभाव पड़ता है, इसका भी ध्यान रखें। अब आप समझ गए होंगे कि चित्र क्र. 5 और 6 की प्लास्टिक की पट्टी ऐसी क्यों झुकती है।

एक और मजेदार बात, मुश्किल गणन में फंसने के बजाय इस पर ध्यान दें कि गोलाकार टूल में इसी प्रकार के परिणाम हासिल करने हो, तो टूल के बल के स्थान के नीचे की ऊंचाई बढ़ाने के लिए जरूरत पड़ने पर उसे अंड़ाकार (इलिप्टिकल) किया जा सकता है।

उपरोक्त उल्लेख के अनुसार अगर हमें टूल की मजबूती कम न कर के सिर्फ वजन कम करना हो, तो हम चित्र क्र. 10 में दर्शाएनुसार टूल की चौड़ाई (अंड़ाकार का छोटा अक्ष) कम कर सकते हैं।

चित्र क्र. 10

इस प्रकार हम कम वजन के लेकिन अधिक मजबूत टूल डिजाइन कर सकते हैं या टूल के बल बिंदु के नीचे की ऊंचाई बढ़ा कर कंपन घटा सकते हैं। ये सब करते समय ध्यान रखें कि इन्सर्ट के टॉप की ऊंचाई या कर्तन छोर, कार्यवस्तु के गोल घूमने के अक्ष की खड़ी दिशा में (लंबकोण में) रखना जरूरी है।

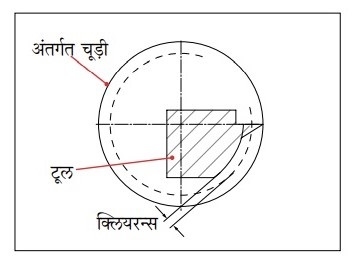

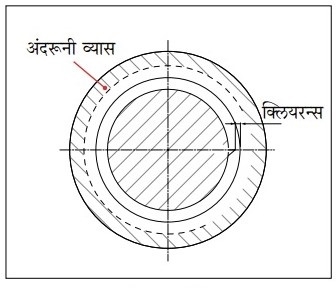

अंतर्गत चूड़ी के लिए टूल

अंतर्गत चूड़ी बनाने हेतु टूल डिजाइन करते समय टूल जब चूड़ी के सबसे अधिक गहरे हिस्से पर हो, तो टूल की बाजू और चूड़ी के न्यूनतम अंतर्गत व्यास के बीच में, चित्र क्र. 11 और 12 में दर्शाएनुसार पर्याप्त क्लियरन्स रखना आवश्यक है। बेहद छोटे आकार की अंतर्गत चूड़ी करनी हो, तो टूल बोर की दूसरी ओर स्पर्श न करें, इसका ध्यान रखना जरूरी है।

चित्र क्र. 11

चित्र क्र. 12

इसके लिए हम जिस स्टैंडर्ड टूलिंग का इस्तेमाल करेंगे, उसका उत्पादक द्वारा निर्देशित न्यूनतम व्यास देखना आवश्यक है।

शीतलन

बड़ी अक्षीय लंबाई की चूड़ी के मामले में, कई बार बाहर से दिया गया शीतलक (कूलंट) कर्तन बिंदु तक नहीं पहुँचता। इस कारण इन्सर्ट और कार्यवस्तु का शीतलन, ल्युब्रिकेशन और चिप दूर करने में समस्याएं आती हैं। ऐसी स्थिति में शीतलक के लिए हम अंतर्गत छिद्र वाला बोरिंग बार इस्तेमाल कर सकते हैं या शीतलक की नली का मुंह इन्सर्ट के पास खुलने का प्रबंध कर सकते हैं।

गिरीश देव यांत्रिकी अभियंता हैं और आपको अभियांत्रिकी उद्योग विश्व के विभिन्न विभागों में प्रत्यक्ष काम का तथा सलाहकारी का 45 वर्षों का अनुभव है।

9881138114

@@AUTHORINFO_V1@@