थ्रेड ग्राइंडिंग

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

थ्रेड ग्राइंडिंग, पुर्जे के फिनिशिंग में की जाने वाली सबसे आखरी प्रक्रिया है। फासनर इंडस्ट्री में इस प्रक्रिया का सर्वाधिक इस्तेमाल किया जाता है। इस उद्योग में सर्क्युलर थ्रेड रोलिंग डाइ और फ्लैट थ्रेड रोलिंग डाइ की जरूरत होती है। जहाँ कोल्ड फॉर्मिंग प्रक्रिया से डाइ का उपयोग कर के थ्रेड रोलिंग होता हो, वहाँ के डाइ बनाने हेतु थ्रेड ग्राइंडिंग मशीन का उपयोग होता है। कठोर पृष्ठ पर (हार्ड सरफेस) ग्राइंडिंग करने के लिए इस मशीन का इस्तेमाल ज्यादातर किया जाता है। नरम पुर्जों के थ्रेडिंग के लिए लेथ इस्तेमाल होता है, पुर्जों की संख्या अधिक हो तब थ्रेड रोलिंग किया जा सकता है।

थ्रेड ग्राइंडिंग की आवश्यकता

जहाँ चूड़ी (थ्रेड) की गहराई (डेप्थ) अधिक हो यानि ट्रैपेजॉइडल, मॉड्यूलर या अैक्मे प्रकार के थ्रेड बनाने हो वहाँ वर्लिंग प्रक्रिया का इस्तेमाल किया जा सकता है। अधिक लंबे और अधिक गहरे (6 मिमी. से अधिक) पुर्जे रोलिंग द्वारा नहीं किए जा सकते, उसके लिए वर्लिंग क्रिया की जाती है। चूड़ी में प्रीकटिंग करते समय वर्लिंग इस्तेमाल होता है। उसके बाद उसका कठोरीकरण होता है। यह कठोरता (हार्डनेस) 60-62 HRC तक हो तब भी थ्रेड ग्राइंडिंग से फिनिश करना संभव है। जैसे, एस.पी.एम. के स्पिंडल का रनआउट, 1 या 2 माइक्रोन में ही होना आवश्यक है। लेथ में ऐसा नियंत्रण नहीं पा सकते और गेजिंग के संदर्भ में वैध गुणवत्ता, रोलिंग और ग्राइंडिंग इन दो प्रक्रियाओं से ही पाई जाती है। थ्रेड रोलिंग में किए पुर्जे गेज में निरंतर सही नतीजे देते हैं, लेकिन यह प्रक्रिया सिर्फ नरम पुर्जों पर की जा सकती है। कठोरीकरण के बाद गेजिंग की आवश्यकता हो, तो थ्रेड ग्राइंडिंग प्रक्रिया ही करनी पड़ती है। ये कठोर पृष्ठ पर किया जा सकता है, अचूकता पा सकते हैं, इसमें पिच एरर नहीं होती, कोण में विचलन नहीं होता। चूड़ी की गेजिंग हेतु आवश्यकताओं के ये चार मुख्य पैरामीटर हैं, जो ग्राइंडिंग से सटीक मिल सकते हैं।

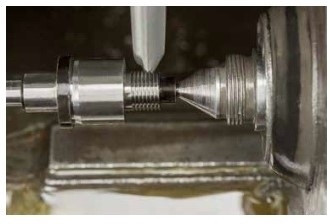

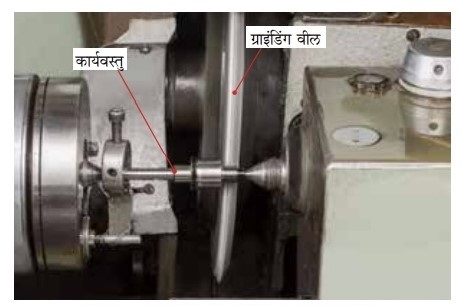

हम जिस तरह लेथ में टूल को कोण देते हैं और यंत्रण करते हैं, उसी प्रकार यहाँ ग्राइंडिंग वील को दाब कोण (प्रेशर अैंगल) दिया (चित्र क्र. 1 और 2) जाता है। यानि चूड़ी का जो कोण (55º, 60º, 40º) होगा, वह देने के लिए ड्रेसर से वील को फॉर्मिंग किया जाता है।

चित्र क्र. 1 : ग्राइंडिंग वील को दिया गया दबाव कोण

चित्र क्र. 2 : मशीन में वील का दबाव कोण सेट करने हेतु प्रबंध

ये डाइमंड ड्रेसर होते हैं। इसके दो प्रकार हैं, पहला सिंगल पॉइंट और दूसरा मल्टी पॉइंट ड्रेसर। आम तौर पर ग्राइंडिंग वील 1400-2800 आर.पी.एम. पर घूमता है। जब उसकी पृष्ठीय गति 35 से 45 मीटर/सेकंड हो, तो वह पुर्जे से घिस कर उसका मटीरीयल निकालता है। इस दौरान बड़ी मात्रा में उष्मा तैयार होने से बर्निशिंग होता है। इससे बचने के लिए कूलिंग ऑईल इस्तेमाल किया जाता है, जो कार्यवस्तु को ठंड़ा रखता है और चिप के सारे कण बाहर निकालता है। इस काम में सर्क्युलर डाइ के लिए दो प्रक्रियाएं की जाती हैं। पहली प्रक्रिया अर्थात इनफीड। इसमें दो डाइ घूमते हैं। जिस शाफ्ट या पुर्जे पर थ्रेडिंग करना हो उसे इनके बीच रख कर, थ्रेडिंग डाइ उन पर हैड्रोलिक पद्धति से दबाव दे कर उन्हें घुमाता है और थ्रेडिंग पूरा होता है। दूसरी प्रक्रिया है थ्रू फीड ऑपरेशन। जब चूड़ी की लंबाई अधिक हो, तो रोल को हेलिक्स दे कर थ्रेडिंग करने पर कार्यवस्तु आगे/पीछे घूमती है और उस पर चूड़ी तैयार होती है। इसमें कार्यवस्तु की लंबाई पर बंधन नहीं होता। जैसे कि लीड स्क्रू, फाउंडेशन बोल्ट आदि लंबे पुर्जे। थ्रेड रोलिंग में निरंतर अचूकता मिलती है इसलिए अधिक संख्या में पुर्जे तैयार करने के लिए वृत्तीय या समतल डाइ इस्तेमाल किए जाते हैं। डाइ को कठोर करने के बाद उसकी कठोरता 60 से 62 HRC होती है। उसके लिए D2 ग्रेड का मटीरीयल इस्तेमाल किया जाता है। जहाँ कठोर पुर्जे का रोलिंग करना हो वहाँ कठोर डाइ का इस्तेमाल होता है। उसके लिए हाइ स्पीड मटीरीयल का उपयोग किया जाता है, जिसकी कठोरता 63-64 HRC तक भी होती है। सर्क्युलर और समतल डाइ की चूड़ियों की अचूकता पाने के लिए थ्रेड ग्राइंडिंग प्रक्रिया करनी पड़ती है।

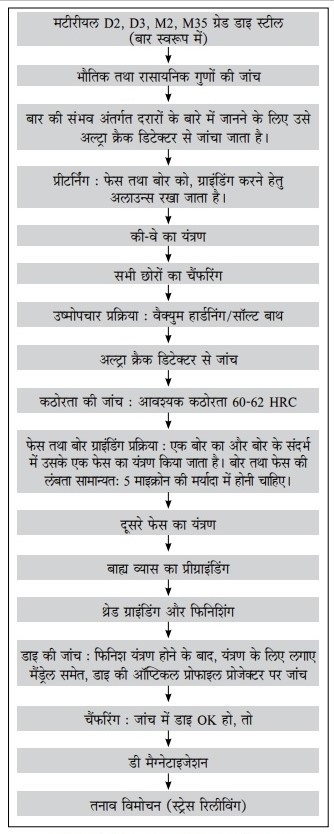

रोलिंग डाइ तैयार करने की प्रक्रिया

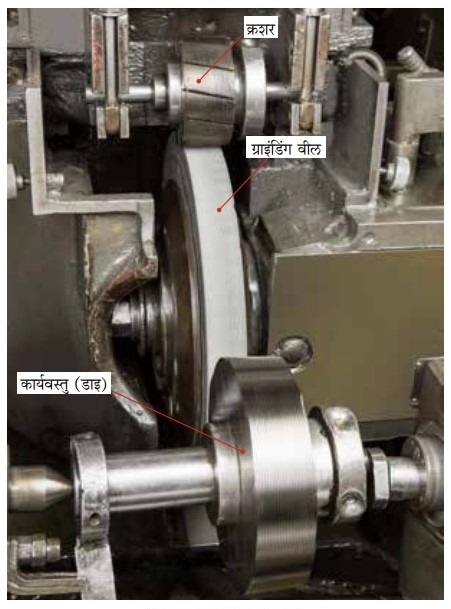

इसमें पुर्जे के पिच सर्कल डाइमीटर (PCD) के गुणन में रोल का व्यास चुना जाता है। उसी प्रकार उस पर जो स्टार्ट होते हैं वो PCD के विभाज्य (डिविजिबल) होते हैं। थ्रेड ग्राइंडिंग प्रक्रिया से, सिंगल वील में एक समय में एक ही थ्रेड तैयार होता है। इसके द्वारा पहले 'मास्टर क्रशर' तैयार किए जाते हैं और वे वील में प्लंज (चित्र क्र. 3) किए जाते हैं। उस समय वील कम आर.पी.एम. से घूमता है। उसे क्रशिंग स्पीड कहते हैं। क्रशर डाइ में घुसता है (प्लंज होता है) और क्रशर की प्रोफाइल, वील पर जाती है।

चित्र क्र. 3 : क्रशर और डाइ

जब डाइ को वील के भीतर, बिटविन सेंटर, लगाया जाता है तब वील डाइ को स्पर्श करता है। 50 माइक्रोन/काट जितनी बेहद कम मात्रा में वील धीरे धीरे गहराई तक जा कर डाइ पर चूड़ी फिनिश करता है। इस क्रिया में वील का प्रोफाइल घिसने से उसका फिर से ड्रेसिंग एवं फिनिशिंग किया जाता है।

सिंगल वील

वर्म शाफ्ट, स्पेशल टैप आदि बनाते समय उन्हें कठोर करने के बाद, ग्राइंडिंग वील को दबाव कोण दे कर ग्राइंडिंग किया जाता है। इसमें अचूकता, थ्रेड कोण और गहराई ये पैरामीटर गिने जाते हैं। जब इसे लेथ पर किया जाता है तब उसे हेलिक्स कोण नहीं दिया जा सकता।

हेलिक्स कोण = लीड ÷ πD

जब पुर्जा घूमता है तब प्रत्येक घूर्णन (रिवोल्यूशन) में एक पिच आगे बढ़ता है। उसी वक्त पुर्जे की चूड़ी के कोण से जुड़ने के लिए वील को घुमा कर हेलिक्स कोण देना पड़ता है। कुछ मशीनों में 45° तक का हेलिक्स कोण भी दिया जा सकता है। इससे थ्रेड की अचूकता और प्रोफाइल बेहतर मिल सकती है। एक बार डाइ ग्राइंड फिनिश होने पर, उसे इस्तेमाल कर के, रोलिंग किए पुर्जे का फिनिश भी मिरर फिनिश जैसा मिलता है। साथ में स्पिंडल का रनआउट भी 2-3 माइक्रोन से कम स्तर तक नियंत्रित किया जाता है। हर पुर्जे का गेजिंग करने की जरूरत थ्रेड ग्राइंडिंग में पूरी होती है। आम तौर पर उसका आकार और बिटविन सेंटर क्षमता 1.5-2 मीटर तक होते हैं। इसमें 300 मिमी. तक व्यास रख सकते हैं। कम से कम व्यास 5 मिमी. तक रखा जा सकता है।

पुर्जे पर थ्रेड ग्राइंडिंग

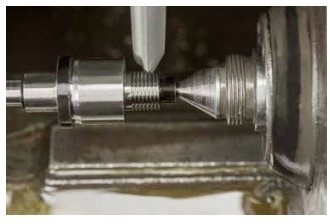

चित्र क्र. 4 : चूड़ी की ग्राइंडिंग प्रक्रिया

जिन पुर्जों पर थ्रेड रोलिंग किया जाता है और जिनकी अपेक्षित अचूकता उच्च दर्जे की होती है, ऐसे पुर्जों पर की चूड़ी का ग्राइंडिंग (चित्र क्र. 4) करना पड़ता है।

थ्रेड ग्राइंडिंग प्रक्रिया का विडियो देखने हेतु

उदाहरण के लिए एस.पी.एम. के स्पिंडल। इसका रनआउट 1 से 2 माइक्रोन से कम होना चाहिए। उस स्पिंडल का नट तथा लॉकिंग बोल्ट का दर्जा नियंत्रित करने की दृष्टि से उसका थ्रेड ग्राइंडिंग करना पड़ता है। थ्रेड गेज की चूड़ी भी ग्राइंडिंग से फिनिश की जाती हैं। अंतर्गत (इंटर्नल) और बाह्य (एक्स्टर्नल) ऐसे दो प्रकार के ग्राइंडिंग किए जाते हैं। इसमें जिस ग्राइंडिंग वील का इस्तेमाल होता है, उसे स्टैंडर्ड डाइमंड ड्रेसर से ही प्रोफाइल दिया जाता है। साधारण ग्राइंडिंग प्रक्रिया में, रफिंग से 25 माइक्रोन तक मटीरीयल हटाया जा सकता है। गेज का ग्राइंडिंग करते वक्त 2-3 माइक्रोन तक मटीरीयल हटाना पड़ता है। इसके लिए आवश्यक होने वाली ग्राइंडिंग वील की अचूकता, ड्रेसर (ऑटो या मैन्युअल) के इस्तेमाल से अपनेआप मिलती है। लेकिन इसका एक बार ड्रेसिंग हो जाने पर उसका कोण कायम रखना प्रमुख चुनौती होती है। थ्रेड ग्राइंडिंग मशीन का लीड स्क्रू बेहद सटीक गुणवत्ता का होता है। ग्राइंडिंग शुरू हो, तो वील घिसने से जब उसका ड्रेसिंग किया जाता है तब, वील घिसाव की भरपाई करने हेतु वह वील उतना ही आगे आता है। गेज पर चूड़ी का अंतिम फिनिश करने के लिए उसका लैपिंग करना होता है। लैपिंग करने के बाद, हर चूड़ी के फॉर्म और माप की जांच मैट्रोस्कोप से की जाती है। यह जांच विशेष तापमान वाले कमरे में की जाती है। लैपिंग के लिए आम तौर पर 5-6 माइक्रोन के आसपास मटीरीयल रखा जाता है।

सर्क्युलर/फ्लैट थ्रेड डाइ उत्पादन प्रक्रिया प्रवाह की तालिका

आम तौर पर 20 मिमी. से कम यानि जहाँ ग्राइंडिंग वील अंदर न जा सके या ड्रेसिंग न हो सके, ऐसे पुर्जे के अंतर्गत व्यास पर चूड़ी विशेष टैप द्वारा काटी जाती है। उसे कठोर किया जाता है और बाद में लैपिंग कर के उसके आकार में अचूकता प्राप्त की जाती है। अगर अंदरी व्यास 20 मिमी. व्यास से बड़ा हो, तो उसे ग्राइंड करना संभव होता है। ऐसी कोई भी मर्यादाएं, बाहर से ग्राइंडिंग करते समय नहीं होती। सामान्यतः यह प्रक्रिया बिटवीन सेंटर ग्राइंडिंग पद्धति से की जाती है।

चूड़ी की ग्राइंडिंग में इस्तेमाल होने वाली मशीन अभी भी स्विस, रशियन या जर्मन बनावट की होती हैं क्योंकि इस प्रक्रिया में बेहद उच्च दर्जे की सटीकता आवश्यक होती है। जैसे, वील वियर कॉम्पेन्सेशन। ड्रेसिंग में जितना मटीरीयल कम हुआ हो उतना ही कॉम्पेन्सेशन होना आवश्यक है। साथ ही, टैप या गियर हॉब का थ्रेड ग्राइंडिंग करते समय ऑटो रिलीफ होना जरूरी होता है। (ऑटो रिलीफ का प्रबंध करते समय का विडियो देखने हेतु साथ दिया हुआ QR कोड मोबाइल फोन पर स्कैन करें।)

उन्हें थ्रेड ग्राइंडिंग द्वारा ही किया जा सकता है। कितने फ्ल्यूट को रिलीफ करना है, टूल कितने मिमी. से पीछे लेना है या इसमें कितना ड्रॉप होना चाहिए...ये सारे सेटिंग सटीकता से करना आवश्यक है। इसके लिए मानवीय कुशलता भी जरूरी होती है, क्योंकि उत्पादन और उनकी मैट्रोस्कोप जैसे उपकरण के इस्तेमाल से जांच, ये दोनो काम ऑपरेटर ने करना अपेक्षित होता है।

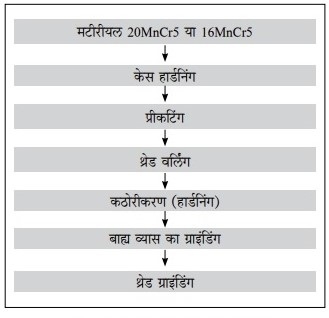

वर्म शाफ्ट की उत्पादन प्रक्रिया

वर्म शाफ्ट की उत्पादन प्रक्रिया प्रवाह की तालिका

गियर बॉक्स में इस्तेमाल होने वाले वर्म शाफ्ट की कठोरता और फिनिश बढ़ाने से उसकी बेहतर आयु मिलती है। वर्म शाफ्ट में मॉड्यूलर थ्रेड होते हैं, जिनमें 20° का कोण होता है। इस कोण को अचूक रखें तो गियर बॉक्स में काम करते समय बैकलैश नियंत्रित किया जा सकता है। यह शाफ्ट, बिटवीन सेंटर ग्राइंडिंग करने से उस पर रनआउट होने की संभावना नहीं होती। साथ ही, एस.पी.एम. या किसी भी मशीन के स्पिंडल की चूड़ियों को ग्राइंडिंग की जरूरत होती है। उस पर बैठने वाले लॉकनट तथा चेकनट की चूड़ियों की अचूकता पर ही, स्पिंडल के रनआउट की अचूकता निर्भर करती है।

चित्र क्र. 5 : चूड़ी का ग्राइंडिंग किए हुए विभिन्न पुर्जे

थ्रेड ग्राइंडिंग प्रक्रिया के इस्तेमाल से आगे दिए काम अचूकता से किए जा सकते हैं।

1. गियर हॉब का यंत्रण

2. अैक्मे या ट्रैपेजॉइडल टैप का यंत्रण

3. गियर के दांतों का यंत्रण

4. नॉन स्टैंडर्ड पिच और फॉर्म वाले थ्रेड का ग्राइंडिंग : जैसे, प्लास्टिक की बोतल का मूंह या ढ़क्कन जिस डाइ मोल्ड में तैयार होते हैं, उस डाइ के थ्रेड का ग्राइंडिंग करने हेतु।

पुर्जों पर चूड़ी करने के लिए जिन टूल का इस्तेमाल होता है (जैसे रोल, टैप, डाइ) या तैयार की गई चूड़ी की गुणवत्ता जांचने के लिए थ्रेड गेज जैसे जिन उपकरणों का इस्तेमाल किया जाता है, उनकी चूड़ी की अचूकता उच्चतम दर्जे की होना अपेक्षित होता है। इसके लिए ही थ्रेड ग्राइंडिंग उचित माना जाता है।

दीपक हिवाळे यांत्रिकी अभियंता हैं। आप डीप थ्रेड ग्राइंडिंग इंडस्ट्रीज के निदेशक हैं। आपने मरीन इंजीनीयरिंग में स्नातकोत्तर शिक्षा पाई है। निर्माण कार्य में आपको लगभग 31 वर्षों का अनुभव है।

9850218950

@@AUTHORINFO_V1@@