थ्रेड रोलिंग

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

बड़े पैमाने पर किए जाने वाले निर्माण के दौरान, उचित गुणवत्ता के कच्चे माल के उपयोग से तथा मशीन का सटीक सेटिंग करने से, बिना कोई रुकावट उत्तम उत्पादन और निरंतर अचूकता थ्रेड रोलिंग प्रक्रिया से मिलती है। इस थ्रेड रोलिंग प्रक्रिया की जानकारी, उदाहरणों के साथ, इस लेख में पढ़ी जा सकती है।

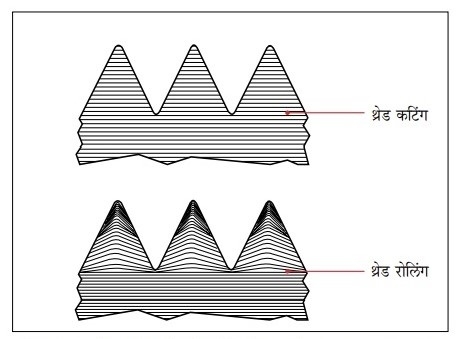

चूड़ी (थ्रेड) करने की प्रक्रिया के दो मूलभूत प्रकार हैं, थ्रेड कटिंग और थ्रेड रोलिंग। इन दो प्रक्रियाओं की सामान्य तुलना आगे दी गई है।

थ्रेड कटिंग

• बार से अवांछित मटीरीयल काट कर चूड़ी का आकार तैयार किया जाता है।

• कच्चे माल के तौर पर इस्तेमाल होने वाले बार का बाह्य व्यास (OD), अंतिम चूड़ी के बाह्य व्यास से अधिक होता है।

• टूल के उपयोग के अनुसार अचूकता में और आकार की निरंतरता में फर्क पड़ता है।

• चूड़ी करने के बाद, बार के मूल कठोरता (हार्डनेस) पर असर नहीं होता।

• प्रक्रिया में बर तैयार होने से हाथों को तेज छोर की चोट लगने या महीन बर चूड़ी में रह जाने की संभावना के कारण दुर्घटना हो सकती है।

• M36 से अधिक आकार के फासनर के लिए कटिंग प्रक्रिया ही इस्तेमाल करनी पड़ती है, क्योंकि उस आकार का रोलिंग करने हेतु काफी बड़ी क्षमता की मशीन आवश्यक होती है।

चित्र क्र. 1 : थ्रेड कटिंग और थ्रएड रोलिंग के बाद ग्रेन की संरचना (स्ट्रक्चर)

थ्रेड रोलिंग

• अंतिम चूड़ी की आकार की प्रतिमा (मिरर इमेज) वाले रोल के इस्तेमाल से, बार का मटीरीयल दबा कर चूड़ी का आकार पाया जाता है।

• कच्चे माल के तौर पर इस्तेमाल होने वाले बार का बाह्य व्यास, अंतिम चूड़ी के बाह्य व्यास से कम होता है।

• टूल के रूप में इस्तेमाल होने वाले रोल कठोर होने के कारण, बड़ी संख्या में तैयार होने वाले फासनर, अचूक माप तथा निरंतर आकार में बनते हैं।

• कोल्ड वर्किंग प्रक्रिया के कारण अंतिम चूड़ी की कठोरता बढ़ती है।

• प्रक्रिया का कुल समय, कटिंग की तुलना में बेहद कम होता है।

• चूंकि प्रक्रिया में बर तैयार नहीं होती, किसी भी प्रकार की दुर्घटना की संभावना नहीं होती।

थ्रेड रोलिंग प्रक्रिया

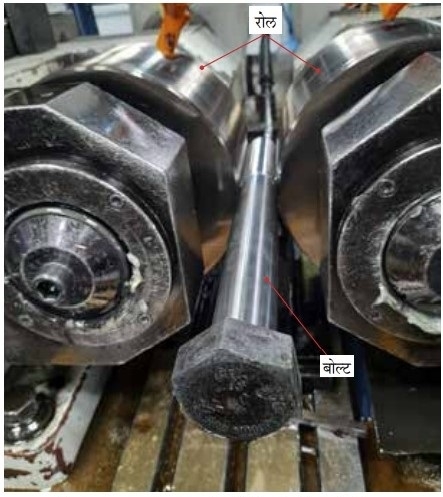

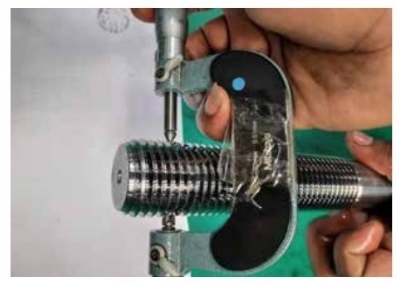

चित्र क्र. 2 : कार्यवस्तु पर थ्रेड रोलिंग की प्रक्रिया के दौरान

आम तौर पर पिच व्यास (PCD) पर रोलिंग किया जाता है। दो रोल के बीच कार्यवस्तु (चित्र क्र. 2) रखी जाती है। दोनों रोल से कार्यवस्तु पर दबाव दिया जाता है। रोल से दिए दबाव से कार्यवस्तु पर मटीरीयल का 'प्लास्टिक डीफॉर्मेशन' होता है और रोल पर होने वाली चूड़ी की प्रतिकृति कार्यवस्तु पर तैयार हो कर उस पर वही चूड़ी बनती है। मटीरीयल दोनो तरफ से आने के कारण कार्यवस्तु पर चूड़ी के उपरी हिस्से में पार्टिंग लाइन बनती है। इस लाइन तक ही रोलिंग करना उचित होता है। इसे पार्शल रोलिंग कहते है। पार्शल रोलिंग से रोल का घिसाव कम होता है।

रोलिंग करते समय मटीरीयल का प्रकार देखना महत्वपूर्ण होता है। आम रोलिंग में, C45 मटीरीयल तथा N19 मटीरीयल नॉर्मलाइज करने के बाद रोलिंग करें, तो इससे रोल की आयु अधिक मिलती है। उसकी 'फ्लो प्रॉपर्टीज' बेहतर मिलती हैं।

थ्रेड रोलिंग करते समय का यह विडियो देखने के लिए यहाँ दिए QR कोड को मोबाइल फोन पर स्कैन करें।

बड़े वर्म शाफ्ट पर थ्रेडिंग करते समय 3.75 मॉड्यूल तक के वर्म रोल करना उचित होता है। यहाँ भी, पार्शल रोलिंग न करने पर रोल, तल में एवं उपरी बाह्य व्यास से घिसता रहता है। इससे भार बढ़ता है और रोल जल्दी घिसता है, कभी कभी वह टूटने की भी संभावना होती है। फुल रोलिंग के लिए दबाव भी अधिक लगता है। कम से कम दबाव से रोलिंग करना फायदेमंद होता है।

रोलिंग की चार महत्वपूर्ण बातें

1. दबाव (प्रेशर) : हम अपेक्षित गहराई (डेप्थ) तक मनचाहा रोलिंग कर सके उतना दबाव होना चाहिए। शुरुआत में थोड़ा दबाव दे कर उसे बढ़ाते जाएं। जिस दबाव पर अपेक्षित आकार मिलता है उतना ही दबाव कायम रखें। अन्यथा पुर्जा टेढ़ा होने (बेंड) की संभावना होती है। हमेशा यथासंभव न्यूनतम दबाव पर रोलिंग करें।

2. आर.पी.एम. : हमेशा कम आर.पी.एम. पर रोलिंग करने पर जोर दिया जाता है। कोर्स पिच करते समय कम आर.पी.एम. याने 16, 21 आर.पी.एम. पर रोलिंग बेहतर होता है।

3. प्लंज रेट : प्लंजिंग रेट ज्यादा न दें, बल्कि उसे कम ही रखें। अगर फाइन पिच हो तो अधिक प्लंजिग रेट रख सकते हैं। लेकिन कोर्स पिच कर रहे हो तब, मशीन पर प्लंज सेटिंग जितना मुमकिन हो उतना कम रखना बेहतर होता है।

4. ड्वेल टाइम : रोलिंग में वर्क हार्डनिंग होता है। जैसे जैसे पुर्जा दबता है वैसे वह कठोर (हार्ड) होता है। उस पर रोल को अधिक समय तक न घुमाएं क्योंकि इससे रोल खराब हो सकता है। ड्वेल टाइम सेट करने का एक आम नियम होता है, पुर्जे के 30 फेरे (रिवोल्यूशन) जितना ड्वेल टाइम होना चाहिए। रोल पर मल्टी स्टार्ट चूड़ी होती हैं। रोल के तथा पुर्जे के व्यास पर यह निर्भर होता है कि उसे कितने स्टार्ट (5, 10, 12, 15) होते हैं। कार्यवस्तु के PCD के गुणन (मल्टिपल) में रोलिंग का व्यास होता है। जैसे, रोलिंग करने का व्यास 10 मिमी. हो तो रोलिंग करने के बाद, उसका PCD अलग हो सकता है तथा बाह्य व्यास अलग हो सकता है। रोलिंग की जाने वाली कार्यवस्तु का बाह्य व्यास 10 मिमी. हो और रोलर का व्यास 200 मिमी. हो, तो उस पर 20 स्टार्ट होते हैं। अर्थात रोलर के एक फेरे में वह कार्यवस्तु 20 बार घूमेगी। इसका मतलब, रोलर के 1.5 या 2 फेरों में कार्यवस्तु पर चूड़ी का रोलिंग पूरा होगा इतना ही ड्वेल टाइम देना होता है।

मशीन

चित्र क्र. 3 : थ्रेड रोलिंग प्रक्रिया के लिए मशीन

रोलिंग प्रक्रिया हेतु 2 प्रकार की मशीन होती हैं। मशीन में 2 रोल 2 शाफ्ट पर बिठाए (माउंट किए) होते हैं। एक प्रकार की मशीन में (चित्र क्र. 3) 2 स्लाइड होती हैं, जिसमें दोनो रोल आगे आ कर कार्यवस्तु पर दबाव देते हैं। दूसरेे प्रकार की मशीन में एक रोल स्थिर अक्ष पर घूमता है और सिर्फ दूसरा रोल आगे आ कर कार्यवस्तु पर दबाव देता है। रोलिंग की अचूकता के संदर्भ में अधिकांश समस्याओं का कारण यह स्लाइड होता है।

मशीन पर सेटिंग

जब वर्क रेस्ट पर कार्यवस्तु रखी जाती है तब कार्यवस्तु की केंद्र रेखा (सेंटर लाइन) और रोल की केंद्र रेखा का हूबहू होना अपेक्षित नहीं रहता। रोलिंग होने के बाद कार्यवस्तु के बड़े व्यास (मेजर डाइमीटर) की केंद्र रेखा, रोल की केंद्र रेखा से थोड़ी नीचे होनी चाहिए।

अगर कार्यवस्तु की केंद्र रेखा रोल की केंद्र रेखा से उपर हो, तो वह कार्यवस्तु उड़ती है यानि उपर उठ कर नीचे गिरती है। कार्यवस्तु केंद्र रेखा के बहुत नीचे भी नहीं होनी चाहिए क्योंकि इससे वर्करेस्ट प्लेट टूटने की संभावना होती है।

चूड़ी का व्यास बदलने पर हेलिक्स कोण बदलता है। अर्थात एक ही चूड़ी का बाह्य व्यास का हेलिक्स अलग होता है, पिच सर्कल व्यास को वह अलग होता है और रूट व्यास को अलग होता है। जब कोर्स पिच रोलिंग किया जाता है तब हेलिक्स कोण के इस फर्क के कारण पुर्जा थोड़ा आगे जा कर फिर पीछे आता है। इससे शोल्डर के पास रोलिंग करना मुश्किल होता है। जिसे कॉलर नहीं होती, ऐसे प्लेन शाफ्ट का रोलिंग करना आसान होता है।

थ्रू फीड रोलिंग में पुर्जा आगे जाता है। अगर कार्यवस्तु अधिक लंबी हो और रोल की लंबाई कम हो, तो पुर्जा आगे पीछे हिलना चाहिए। ऐसे वक्त उसमें 2 प्रकार के रोल होते हैं। एक होता है अैंग्युलर थ्रू फीड रोल, जिसमें पिच के केवल खांचे (ग्रूव) होते हैं। 5 मिमी. पिच के रोल होते हैं, जो बिठा कर उसे हेलिक्स कोण क्षतिपूर्त (कॉम्पेन्सेट) किया जाता है। दोनों स्पिंडल, एक कार्यवस्तु की दिशा में और एक टूल की दिशा में समायोजित किए जाते हैं। उन्हें उस कार्यवस्तु पर जितना हेलिक्स हो उतना ही हेलिक्स दिया जाता है। इसके बाद पुर्जा, दो रोल के बीच में से सही तरीके में आगे जाता है। दूसरा प्रकार है थ्रेडेड रोलर। उसके हेलिक्स कोण में फर्क किया जाता है। हेलिक्स कोण में फर्क के कारण वह पुर्जा थ्रू फीड होता है और इस गति को हम नियंत्रित कर सकते हैं। अैंग्युलर थ्रू फीड रोलर से यह पद्धति बेहतर होती है। पुर्जा धीरे धीरे आगे बढ़ता है और अच्छे से रोल होता है। बड़े लीड स्क्रू, स्पिंडल पर चूड़ी रोल करते समय, उस पर इतना लंबा रोलर नहीं लिया जा सकता। उसे थ्रू फीड करना पड़ता है।

रोल

थ्रेड रोल के लिए हाइ कार्बन हाइ क्रोम मटीरीयल इस्तेमाल होता है। उसका ब्लैंक टर्निंग किया जाता है। जिस आकार का व्यास है, जिसे गणित कर के पक्का किया है, उसे किस मशीन पर इस्तेमाल करना है, उसके शाफ्ट के आकार के अनुसार उसका बोर और उसे एक चाबी खांचा (कीवे) बनाया जाता है। उसके बाद उसे निर्वात उष्मोपचार (वैक्युम हीट ट्रीटमेंट) किया जाता है। इससे वह बेहतर कठोरता वाला बन कर, उस पर सभी संरचनाएं अच्छी मिलती हैं। पूरी चूड़ी एकसमान मिल कर, रोल की आयु भी बेहतर मिलती है। उसकी चूड़ी ग्राइंड की जाती है।

थ्रेड रोलिंग के प्रकार

1. इनफीड थ्रेड रोलिंग

2. थ्रू फीड थ्रेड रोलिंग

इनफीड थ्रेड रोलिंग से सीमित लंबाई का थ्रेड रोलिंग किया जाता है, तो थ्रू फीड थ्रेड रोलिंग में असीमित लंबाई का थ्रेड रोलिंग किया जाता है। इनफीड रोल को एक से अधिक स्टार्ट होते हैं, थ्रू फीड रोल को टेपर एंट्री और टेपर एक्जिट डिग्री दी होती है। इनफीड रोल को थ्रेड रोलिंग मशीन पर डिग्री नहीं देनी पड़ती।

मिसाल

पुणे स्थित हमारी कंपनी रॅन्डॅक में विभिन्न प्रकार के फासनर बनाए जाते हैं। हाइ टेन्साइल प्रकार के स्टड और बोल्ट तैयार करने के लिए हमारी कंपनी प्रसिद्ध है। इसमें अधिकांश पुर्जे थ्रेड रोलिंग से बनाए जाते हैं। उनमें से एक मिसाल आगे दी गई है।

आम तौर पर किसी भी फासनर की कार्यप्रवाह तालिका आगे दिए निर्देशोंनुसार होती है।

M36 x 4 मिमी. पिच वाले फासनर की उत्पादन प्रक्रिया का ब्योरा आगे दिया है।

कच्चा माल

42CrMo4, 32CrMo4 के 3 या 6 मीटर लंबाई के 35 या 34 मिमी. व्यास के बार

जांच

हमारे पास मटीरीयल आने के बाद उसकी टेन्साइल और इंपैक्ट स्ट्रेंग्थ जांची जाती हैं।

टुकड़े करना और यंत्रण

जांच में स्वीकृत बार अपेक्षित लंबाई में काटे जाते हैं। M36 के लिए कटिंग की लंबाई 610, 545, 635 मिमी. होती है। उसके बाद बोल्ट हो, तो हेड का आकार बनाने के लिए फोर्जिंग किया जाता है। उसके बाद अपेक्षित कठोरता पाने हेतु उष्मोपचार किया जाता है। आम तौर पर हम 32 से 38 HRC तक कठोरता रखते हैं। इसके बाद उस पर ब्लास्टिंग होता है। बाद में मशीन पर कार्यवस्तु का फिनिश व्यास, ड्रॉइंग के अनुसार किया जाता है। रोलिंग करने के लिए कार्यवस्तु का प्रीरोल व्यास सही होना महत्वपूर्ण होता है। प्रीरोल व्यास सही रखने के लिए हम आगे दिया गया सूत्र इस्तेमाल करते हैं।

प्रीरोल व्यास = [कार्यवस्तु का व्यास - (0.65 * पिच)] - 0.2

M36 के लिए यह व्यास 33.15 से 33.2 मिमी. के बीच होता है।

थ्रेड रोलिंग

ड्रॉइंग के अनुसार रोल की जांच होती है। इस काम के लिए आवश्यक रोल का प्रकार, यानि इनफीड या थ्रू फीड, तय किया जाता है। अगर सिर्फ स्टड हो, तो थ्रू फीड किया जाता है। यह बात उसकी लंबाई पर भी तय होती है। उसकी मर्यादा यानि हमारी मशीन पर बैठने वाला रोल अधिकतम 220 मिमी. लंबा होता है। कार्यवस्तु पर उससे अधिक लंबी चूड़ी बनानी हो, तो उसे थ्रू फीड रोलिंग किया जाता है। उससे कम हो, तो इनफीड रोलिंग करते हैं। उसके अनुसार रोल के प्रकार का चयन किया जाता है। रोल लाने के बाद मशीन को सेटिंग लगाया जाता है। सेटिंग में बार की केंद्र रेखा की ऊंचाई (सेंटर हाइट) बेहद महत्वपूर्ण होती है। M36 प्रकार के बोल्ट/स्टड के लिए यह गणन इस प्रकार का होता है।

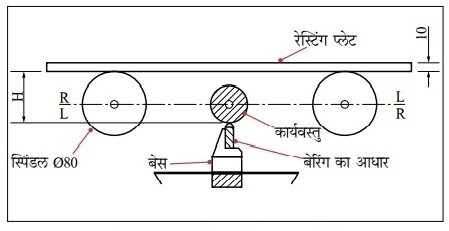

सेंटर हाइट H = (स्पिंडल का व्यास + कार्यवस्तु का व्यास)/2

= (80+36)/2

= 116/2

= 58 ± 0.5 मिमी.

कार्यवस्तु की केंद्र रेखा की ऊंचाई सेट करने के लिए, चित्र क्र. 4 में दर्शाएनुसार स्पिंडल पर 10 मिमी. की पट्टी लगाई है।

चित्र क्र. 4 : वर्क रेस्ट की ऊंचाई का सेटिंग

स्पिंडल के सबसे उपरी बिंदु से बेरिंग की छोर तक 58 मिमी. लंबाई अपेक्षित होती है। जिस पर कार्यवस्तु रखी जाती है उस वर्करेस्ट पर बॉल या नीडल बेरिंग होते हैं। बेरिंग पर कार्यवस्तु बैठती है और उससे, वह रोलिंग होते समय घूम सकती है। वर्करेस्ट की ऊंचाई सेट करने के लिए उसकी नींव के नीचे पट्टी रखी जाती है। हमने विभिन्न आकार के फासनर के लिए मानकीकृत मोटी पट्टियां बनाई हैं। वर्करेस्ट, फासनर की पूरी लंबाई को आधार देती है। जितनी रोल की लंबाई होती है उतनी ही वर्करेस्ट की लंबाई होती है।

अगर थ्रू फीड की कार्यवस्तु हो, तो उसके लिए रोलर को टेपर कोण दिया जाता है। उसके लिए आगे दिया सूत्र इस्तेमाल किया जाता है।

रोल का कोण = tan-1 [पिच ÷ (π * प्रीरोल व्यास)]

रोल पर का दबाव, कार्यवस्तु और लंबाई के अनुसार सेट किया जाता है। सामान्यतः इसका मूल्य 150 से 160 बार तक होता है। सेटिंग में और एक चुनौती है, रोल का उचित समतल बनाए रखना। उसके बाद दोनो रोल का पिच मिलाना पड़ता है।

रोलिंग का सेटिंग करते समय शुरुआत में चूड़ी की गहराई (डेप्थ) 0.2 से 0.5 मिमी. तक रखी जाती है और दोनो रोल का सेटिंग किया जाता है ताकि तैयार होने वाली चूड़ी के खांचे में दोनो रोल अच्छे से घूम सके। इस सेटिंग के बाद गहराई बढ़ाई जाती है। पहले स्टड या बोल्ट का रोलिंग होने के बाद उसकी पूरी ज्यामिति जांची जाती है। सारी जांच में उसके उचित होने की पुष्टि होने पर उत्पादन शुरू किया जाता है।

जांच

रोलिंग के बाद आगे दिए गए परीक्षण किए जाते हैं।

बड़ा व्यास

चित्र क्र. 5 : बड़े व्यास की जांच

पिच व्यास

चित्र क्र. 6 : पिच व्यास की जांच

कोण और अक्षीय पिच

चित्र क्र. 7 : कोण और अक्षीय पिच की जांच

गेजिंग

चित्र क्र. 8 : गेज से जांच

प्रोफाइल के माप

चित्र क्र. 9 : प्रोफाइल पर समस्त माप की जांच

बड़ी संख्या में किए जाने वाले उत्पादन में निरंतर अचूकता देने वाली थ्रेड रोलिंग प्रक्रिया बहुगुणी है। इससे मिलने वाले लाभ लेख के शुरुआत में बताए गए हैं। उचित दर्जे के कच्चे माल का उपयोग करने और मशीन का सटीक सेटिंग करने से इस प्रक्रिया द्वारा बिना किसी बाधाओं के, बेहतर दर्जे का उत्पादन पाया जा सकता है।

सतीश भिडे यांत्रिकी अभियंता हैं।

आपको यांत्रिकी उद्योग में 34 वर्षों से अधिक अनुभव है।

पिछले 12 वर्षों से अधिक आप रॅन्डॅक फासनर्स इंडिया प्रा. लि. कंपनी के निर्देशक हैं।

उसके पहले आप क्लाउस युनियन इंडिया कंपनी के भी निर्देशक रहें है।

020-67909000

@@AUTHORINFO_V1@@