थ्रेड वर्लिंग

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

चूड़ी (थ्रेड) बनाने के कई तरीकों में से एक है थ्रेड वर्लिंग। जर्मन अभियंता बर्ग्सम्यूलर ने दूसरे विश्वयुद्ध के दौरान यह तरीका खोजा। रायफल की नली के अंदर एक सर्पिलाकार (हेलिकल) खांचा (ग्रूव) होता है। नली में से जाने वाली गोली की गति को नियंत्रित करने के लिए होने वाले इस खांचे के निर्माण हेतु, म्यूलर इस जर्मन कंपनी ने यह मशीन बनाई और आगे जा कर ऐसी ही मशीनें बनाना आरंभ किया। हमने जब पुणे में थ्रेड वर्लिंग की शुरुआत की, तब केवल हमारी ही कंपनी इस तरीके से चूड़ी तैयार करती थी। थ्रेड वर्लिंग की प्रक्रिया अभी भारत में इतनी प्रचलित नहीं है। लेकिन यूरप में इस प्रक्रिया का इस्तेमाल बड़े पैमाने पर होता है। 'वर्लिंग' में टूल, शाफ्ट पर घूमता है, इसलिए इस प्रक्रिया को वर्लिंग कहा जाता है। चूड़ी काटने के लिए इसका इस्तेमाल होने के कारण इसे थ्रेड वर्लिंग कहते हैं। थ्रेड वर्लिंग से अन्य अनेक तरह के यंत्रण किए जा सकते हैं लेकिन थ्रेडिंग के लिए इस प्रक्रिया का इस्तेमाल बड़े पैमाने पर किया जाता है।

थ्रेड वर्लिंग प्रक्रिया की पहचान

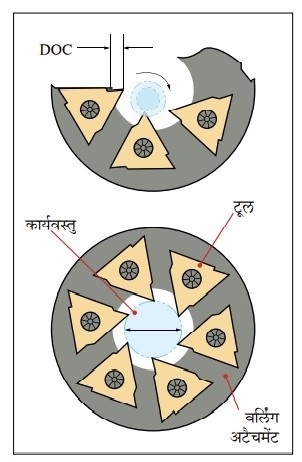

थ्रेड वर्लिंग प्रक्रिया में घूमते (रोटेटिंग) टूल के द्वारा चूड़ी काटी जाती हैं। इसे हम प्लैनेटरी थ्रेड मिलिंग भी कह सकते हैं। इसमें टूल और कार्यवस्तु, दोनों एक ही दिशा में घूमते हैं। जिस शाफ्ट या कार्यवस्तु पर थ्रेडिंग करना होता है, उसके उपर टूल तेज गति (हाई स्पीड) से घूमता है। टूल के घूमने की गति, कार्यवस्तु की घूमने की गति से बहुत ज्यादा होती है। लीड जनरेट करने के लिए पुर्जा घूमना जरूरी होता है, उसके सिवा थ्रेडिंग होता ही नहीं। पुर्जा और टूल घूमने की दिशा एक ही होती है क्योंकि यहाँ क्लाइंब कटिंग अपेक्षित होता है, जो पारंपरिक टर्निंग प्रक्रिया में नहीं होता। संपूर्ण काट की गहराई (डेप्थ ऑफ कट) यानि चूड़ी की जो गहराई होती है, वह एक ही पास में मिलती है। हमने अधिकतम 16 मिमी. पिच वाली ट्रैपेजॉइडल चूड़ी का निर्माण किया है। इस चूड़ी की एक तरफ की गहराई लगभग 9 मिमी. होती थी, वह एक पास में हासिल की गई।

टूल की संरचना

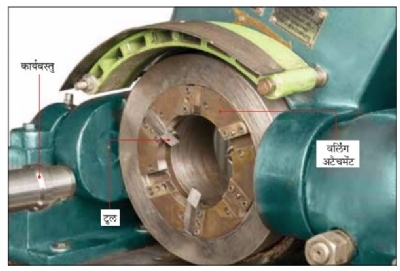

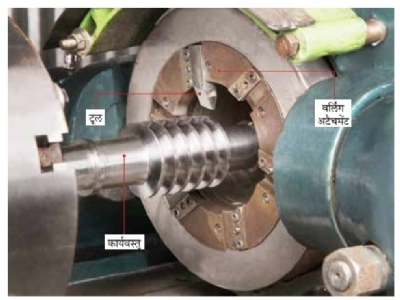

चित्र क्र. 1 : वर्लिंग अटैचमेंट में टूल की संरचना

इस प्रक्रिया में सिंगल पॉइंट ब्रेज्ड् टूल का इस्तेमाल होता है। टूल की संख्या 2, 3, 4, 6 होती है। पुर्जे पर वृत्ताकार मार्ग में, 6 टूल तेज गति से घूमते रहते हैं। चूड़ी के हेलिक्स कोण के अनुसार टूल के समतल (प्लेन) को घुमा कर उसे कॉम्पेन्सेट किया जाता है। सभी टूल, वर्लिंग हेड की प्लेट में बिठाए होते हैं। उनमें से कुछ टूल केवल रूट व्यास (डाइमीटर) काटते हैं, तो कुछ टूल चूड़ी की बाजू पर (फ्लैंक) काम करते हैं। कुछ टूल छोरों पर चैंफर करते हैं। ऐसे विभिन्न कामों के लिए टूल वर्गीकृत किए जाते हैं। इस वजह से पूरी चूड़ी एक ही काट में बनाई जाती है। इसी लिए जहाँ जहाँ कोर्स पिच की चूड़ी या वर्म की चूड़ी होती हैं, वहाँ वर्लिंग प्रक्रिया उपयुक्त साबित होती है।

वर्लिंग प्रक्रिया में टूल बनाना ही मुख्य चुनौती होती है। टूल की निर्माण प्रक्रिया में आगे दिए चरण जरूरी होते हैं।

1. टूल बनाते वक्त आयताकार 12 मिमी. मोटाई x 18 मिमी. ऊंचाई के बार की जरूरत होती है। आज यह व्यवसाय करने वाले इस आकार के शैंक का इस्तेमाल करते हैं।

2. उसके लिए EN9 का मटीरीयल लेना चाहिए।

3. उसका आयताकार सेक्शन ले कर उसके टुकड़े करना।

4. हार्डनिंग, टेंपरिंग करना।

5. सीट मिलिंग करना। सीट मिलिंग यानि जहाँ टिप बैठता है उस जगह का मिलिंग करना, ताकि सही ऊंचाई मिले।

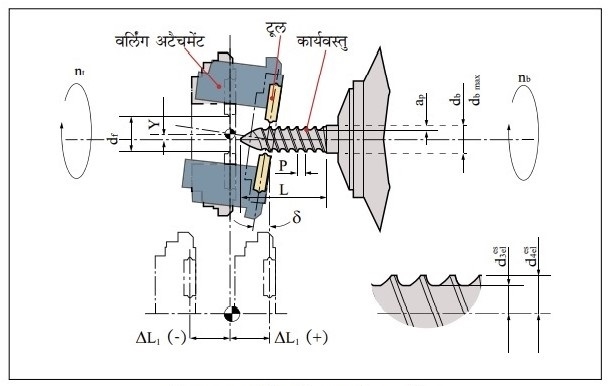

चित्र क्र. 2 : टूल की सेटिंग

वर्लिंग प्रक्रिया में टूल की उंचाई इस तरह सेट करना जरूरी होता है कि टूल, कार्यवस्तु के ठीक केंद्र पर हो। टूल को हमेशा रेडियल अथवा जीरो रेक कोण होता है। पाॅजिटिव अथवा निगेटिव रेक कोण नहीं होना चाहिए। टूल पर इन्सर्ट ब्रेज कर के, उसे सभी ओर से रफ ग्राइंडिंग कर के फिनिश ग्राइंडिंग किया जाता है। उत्पादक यह काम टूल अैंड कटर ग्राइंडर पर ना कर के, सादे ग्राइंडिंग वील पर रफ ग्राइंड द्वारा कर लेते हैं। उसके बाद डाइमंड लैपिंग वील के इस्तेमाल से कर्तन छोर (कटिंग एज) को लैपिंग करते हैं। इससे फिनिश अच्छी आती है, छोर अच्छे मिलते हैं और टूल की आयु भी बढ़ती है।

वर्लिंग में मुख्य रूप से कार्बाइड टिप ब्रेझ्ड् टूल का इस्तेमाल किया जाता है। उस टूल का फॉर्म ग्राइंडिंग करना एक चुनौती होती है क्योंकि हरएक टूल को एक फॉर्म पर ला कर फिर उसे एक ओर से रिलीव कर के वह फॉर्म डिस्ट्रिब्यूट किया जाता है। स्टेनलेस स्टील की थ्रेडिंग के लिए कभीकभार मुश्किले आती है। स्टील के लिए आम तौर पर P30 ग्रेड का इस्तेमाल होता है। कास्टिंग के लिए K10 इस्तेमाल करते हैं। स्टेनलेस स्टील के लिए P40 ग्रेड इस्तेमाल की जाती है या रेग्यूलर कास्टिंग ग्रेड, थ्रेडिंग के लिए इस्तेमाल की जाए तो भी कोई मुश्किल नहीं आती। यह सारा 'क्लाइंब कटिंग' होता है। पारंपरिक यंत्रण ना करें, क्योंकि उसमें पुर्जा गर्म हो जाता है और टिप भी जल्दी बेकार हो जाते हैं।

प्रक्रिया

चित्र क्र. 3 : वर्लिंग प्रक्रिया का संकल्पना चित्र

वर्लिंग अटैचमेंट को लेथ पर लगा कर या वर्लिंग मशीन के इस्तेमाल से भी यह प्रक्रिया की जा सकती है। वर्लिंग अटैचमेंट लेथ के क्रॉस स्लाइड पर बिठाई जाती है। वर्लिंग अटैचमेंट को, बेस से ले कर एक पूर्वनिश्चित सेंटर हाइट होती है। उसी सेंटर का संदर्भ ले कर सभी टूल घूमते हैं। लेथ की सेंटर हाइट, शाफ्ट की सेंटर हाइट के अनुसार सटीकता से संयोजित की होती है। हेलिक्स कॉम्पेन्सेट करने यानि RH हेलिक्स या LH हेलिक्स करने के लिए उसमें व्यवस्था की जाती है। इस हेतु एक मूंठ (नॉब) दी होती है। मूंठ घुमाने पर शाफ्ट घूमता है, उसके बाद गियर घूमता है। गियर घूमने से हेलिक्स कोण कॉम्पेन्सेट होता है। किसी भी लेथ पर इस अटैचमेंट को लगा कर थ्रेड वर्लिंग कर सकते हैं। इस प्रक्रिया में पुर्जा धीमी गति से घूमने के कारण जिस सैडल पर, जिस क्रॉस स्लाइड पर वर्लिंग अटैचमेंट लगाई जाती है, वह भी धीमी गति से संचलन करती है।

चित्र क्र. 4 : थ्रेड वर्लिंग होते समय

चित्र क्र. 5 : वर्लिंग के बाद, पूरा हुआ पुर्जा

वर्लिंग अटैचमेंट क्रॉस स्लाइड पर लगाई जाती है। उसके लिए अलग ड्राइव होता है। पुर्जा घुमाने के लिए ज्यादा ताकत नहीं लगती। उसके लिए 10HP की मोटर पर्याप्त होती है, लेकिन टूल घुमाने के लिए 5HP से 7HP की ताकत आवश्यक होती है। ये दोनों संचलन स्वतंत्र होते हैं। उनका एक दूसरे से कोई संबंध नहीं होता, इसी लिए उसमें सेटिंग की समस्या नहीं होती। फीड का मूल्य गणित कर के तय करना पड़ता है। चिप की मोटाई (थिकनेस) तय करनी होती है। टूल का एक पास होने के बाद यह तय करना पड़ता है कि पुर्जा काटते समय उसके द्वारा कितनी चिप निकाली जानी चाहिए। आम तौर पर, 0.2 मिमी. मोटाई की चिप होना जरूरी है। फीड की सारी गणना इस पर होती है। पुर्जे को कितना फीड देना है, उसका व्यास कितना होना चाहिए, कितना दबाव देना चाहिए...इन सबकी गणना की जाती है।

टूल प्लैनेटरी होने से फायदा यह है कि इसमें आर्क कांटैक्ट बढ़ता है। वर्लिंग में आर्क कांटैक्ट ज्यादा होने के कारण काट की गहराई अधिक मिलती है। तेज गति और उच्च फीड हासिल होते हैं। मटीरीयल रिमूवल ज्यादा और तेज गति से होता है। इसमें कच्चा माल (रॉ मटीरीयल), एक निश्चित स्तर तक फिनिश कर के इस्तेमाल करना पड़ता है। उसके बाद, आवश्यकतानुसार वह पुर्जा फिनिश कर सकते हैं। जिस व्यास पर चूड़ी बनानी हैं, उसका फिनिशिंग करने के बाद वर्लिंग किया जाता है।

वर्लिंग का विडियो देखने के लिए

थ्रेड वर्लिंग प्रक्रिया के द्वारा ट्रैपेजॉइडल, अैक्मे, पॉवर, वर्म किस्मों की चूड़ी बनाई जाती हैं।

थ्रेड वर्लिंग के लिए कुछ महत्वपूर्ण बातें

हालांकि थ्रेड वर्लिंग प्रक्रिया आसान होती है, यंत्रण करते वक्त आगे दिए गए कुछ मुद्दों का ध्यान रखना जरूरी है।

1. मशीन : हरएक मशीन वर्लिंग के लिए इस्तेमाल नहीं की जा सकती। मशीन में प्रमुख स्पिंडल पर एक तो C अक्ष होना चाहिए या प्रमुख स्पिंडल सर्वो प्रकार का होना चाहिए। इस तरह के स्पिंडल के कारण 10 या 20 आर.पी.एम. की गति, प्रोग्रैम कर के प्राप्त की जा सकती है।

2. थ्रेडिंग इन्सर्ट : चूड़ी का मनचाहा आकार (डिजायर्ड शेप) प्राप्त करने के लिए उस मनचाहे चूड़ी के फॉर्म से मेल रखने वाला एक विशेष फॉर्म इन्सर्ट जरूरी होता है।

3. काट की गहराई : काट की अधिकतम गहराई इस बात पर तय की जाती है कि टूल होल्डर के संदर्भ में इन्सर्ट का कितना हिस्सा आगे निकला हुआ है।

4. अधिकतम व्यास : कटर के टिप के अंतर्लिखित वृत्त (इन्स्क्राइब्ड् सर्कल, IC) के द्वारा अधिकतम व्यास निर्धारित किया जाता है। अगर टूल को तेजी से पीछे लेना हो (रैपिड रिट्रैक्शन), तो कटर और कार्यवस्तु के बीच में क्लियरन्स होना जरूरी है। कुछ ही मामलों में, कटर रिंग के IC तक का बड़ा व्यास प्राप्त किया जा सकता है। इसके लिए वर्लिंग कटर को (डाइ में होता है वैसे) एक ही पिच में आगे-पीछे होना चाहिए। इस काम में बहुत सावधानी बरतने की जरूरत है, अन्यथा कटर, कटर रिंग और वर्लिंग स्पिंडल का बड़ा नुकसान हो सकता है।

5. आवश्यक पास : कुछ अपवादों को छोड़ कर, अगर काट की गहराई की अधिकतम सीमा पार न हुई हो, तो उपलब्ध व्यास से आम तौर पर एक ही पास में वर्लिंग प्रक्रिया पूरी की जाती है।

6. हेलिक्स कोण : थ्रेडिंग प्रक्रिया के दौरान, कटर के छोर पर दबाव बढ़ने से उसमें से छोटी चिप टूट कर बाहर ना आए, इसके लिए उचित कटर क्लियरन्स जरूरी होता है। वर्लिंग प्रक्रिया में, कटर वाले वर्लिंग स्पिंडल को चूड़ी के हेलिक्स कोण पर सेट किया जाता है। फलस्वरूप, जैसे जैसे वर्लिंग कटर पुर्जे पर से आगे सरकता है, कटर की तरफ से पुर्जे को उचित क्लियरन्स मिलता है। गलत हेलिक्स कोण में सेट किए हुए कटर के कारण बर और अनुचित फॉर्म बनते हैं।

7. वर्लिंग करने योग्य मटीरीयल : पहले से कठोरीकरण किए हुए (प्री हार्डन्ड) कुछ मटीरीयल के साथ ही, सभी धातुओं पर वर्लिंग प्रक्रिया की जा सकती है।

8. आर.पी.एम. : वर्लिंग के खंड़ित काटों (इंटरप्टेड कट) के कारण, यह प्रक्रिया टर्निंग के बजाय मिलिंग ऑपरेशन जैसी होती है। इसी लिए, आर.पी.एम. की गणना करने हेतु इस्तेमाल किया जाने वाला पृष्ठीय क्षेत्र, अधिकांश मामलों में मिलिंग पर आधारित

होता है।

9. सरकने की गति (फीड) : सरकने की गति, चूड़ी की लीड द्वारा निर्धारित की जाती है। इसे G32 या अन्य प्रोग्रैम किए हुए TPI G कोड के इस्तेमाल से, C अक्ष के (मुख्य स्पिंडल) परिभ्रमण में प्रोग्रैम किया जाता है। C अक्ष का आर.पी.एम. जैसे जैसे कम या ज्यादा होता है, Z अक्ष के संचलन की मात्रा अपनेआप बढ़ती या घटती है।

10. चिप लोड : C अक्ष के आर.पी.एम. की गणना करने के लिए चिप लोड का इस्तेमाल किया जाता है। फिनिश मिलिंग के लिए यंत्रण की जानकारी की सिफारिश पर यह आधारित होता है। चूंकि मिलिंग फीड, भारी (हेवी) मिलिंग सेंटर पर आधारित होता है, कम ताकत वाले टूल, स्पिंडल पर काम करते समय चिप लोड घटाया जाता है।

11. उच्च दबाव का शीतलक (कूलंट) : उच्च दबाव का शीतलक इस्तेमाल करना और उसे कटिंग इन्सर्ट के अगले हिस्से पर सटीकता से छोड़ा जाना जरूरी होता है। ऐसा करने से चिप ठीक तरह से दूर की जाती हैं और आग का संभावित खतरा कम हो कर टूल की इष्टतम आयु मिलती है। अगर ज्वलनशील मटीरीयल का यंत्रण करना हो, तो आग बुझाने वाली प्रणाली का इस्तेमाल करना जरूरी होता है।

सिंगल पॉइंट टूल कटिंग थ्रेडिंग/थ्रेड वर्लिंग/थ्रेड रोलिंग की तुलना

सिंगल पॉइंट टूल कटिंग अगर सी.एन.सी. मशीन या लेथ पर किया जाए तो वह मल्टी पास थ्रेडिंग होता है। वर्लिंग में एक ही पास में थ्रेडिंग होता है। सिंगल पॉइंट थ्रेड कटिंग की तुलना में, थ्रेड वर्लिंग पर उत्पादन ज्यादा मिलता है। थ्रेड वर्लिंग प्रक्रिया, सिंगल पॉइंट थ्रेडिंग की तुलना में काफी लाभदायक साबित होती है।

• गहरी चूड़ी (डीप थ्रेड) : अैक्मे फॉर्म और अधिक पिच वाली अन्य चूड़ी में जैसी होती है, वैसी ही बोन स्क्रू में आम तौर पर गहरी चूड़ी तैयार होती है। वर्लिंग द्वारा उसका यंत्रण कम समय में किया जा सकता है।

• व्यास की तुलना में अधिक लंबाई की चूड़ी : जब थ्रेड वर्लिंग स्विस स्पिंडल प्रकार की मशीन पर किया जाता है, तब उसमें गाइड बुशिंग के पास यंत्रण होता है और इसी लिए व्यास से अधिक लंबाई के स्क्रू को अधिक सहारा और सख्तता (रिजिडिटी) मिलती है। यह प्रक्रिया आम तौर पर बाहरी व्यास पर एक ही पास में की जाने से, मटीरीयल को हमेशा स्थिर सहारा मिलता रहता है।

• तेज सेटअप : थ्रेड वर्लिंग प्रक्रिया में रफ और फिनिश इन्सर्ट फॉर्म का मेल करने की आवश्यकता नहीं होती, इसी लिए सेटअप और डीबरिंग में जाने वाला समय कम होता है। इसी लिए सहारा देने वाले आवश्यक उपसाधन एवं महंगे स्टार्टअप विकसन के खर्चे कम होते हैं।

• अधिक उत्पादकता : आवर्तन समय (साइकिल टाइम) में कमी और अधिक उत्पादन समय का नतीजा होता है, अधिक उत्पादकता। बाहरी व्यास पर थ्रेड वर्लिंग सामान्यतः एक ही पास में किया जाता है। सिंगल पॉइंट थ्रेडिंग में जरूरी होने वाले अनेक पास, इसमें से निकाल दिए जाते हैं। गैरजरूरी सहारे, उपसाधन तथा मल्टिपल थ्रेड पास हटाए जाने के कारण एक ही आवर्तन कुछ मिनटों से कम किया जा सकता है।

• टूल की आयु में बढ़ोतरी : सिंगल पॉइंट टूल की तुलना में, वर्लिंग इन्सर्ट में ज्यादा मजबूत कर्तन छोर होती हैं। इसका कारण यह है कि इसमें कटर साइड क्लियरन्स, वर्लिंग स्पिंडल घूमने के कारण मिलता है, कर्तन छोर के नीचे का मटीरीयल एक तरफ हटा कर नहीं।

• कटर क्लियरन्स : सिंगल पॉइंट थ्रेडिंग इन्सर्ट इस्तेमाल करते वक्त, अतिरिक्त रिलीफ के कारण कर्तन छोरों की ताकत कम होती है। अगर चूड़ी का हेलिक्स कोण 7° हुआ, तो कटर क्लियरन्स 7° से ज्यादा होना जरूरी है। ले डाउन इन्सर्ट में इन्सर्ट के नीचे के एन्विल को इस्तेमाल किया जा सकता है, जिसकी वजह से क्लियरन्स की समस्या थोड़े पैमाने तक कम हो सकती है। फिर भी, स्टैंडर्ड एन्विल पर आम तौर पर 6° का कोण अधिकतम होता है और बचा हुआ क्लियरन्स, इन्सर्ट के रिलीफ में से प्राप्त करना पड़ता है। टॉप नॉच या साइड स्क्रू इन्सर्ट के लिए विशेष औजारधारकों की जरूरत होती है या कटर में ही सभी क्लियरन्स रखना आवश्यक होता है। इससे कर्तन छोर की ताकत बहुत ही कम हो जाती है। वर्लिंग में, सिंगल पॉइंट की तुलना में चिप लोड बहुत कम होता है और उसकी कर्तन छोर की ताकत ज्यादा होने के कारण, टूल की अधिक आयु और अधिक उत्पादक समय हासिल किया जा सकता है।

रोलिंग में भी सिंगल पास ही होता है, लेकिन प्रेशर की सीमा होती है। फाइन पिच आराम से होते हैं लेकिन कोर्स पिच के लिए वैसा रोल तथा उसकी उचित आयु मिलना, एक चुनौती होती है। थ्रेड रोलिंग में भी मर्यादाएं होती हैं, जो इस्तेमाल की जाने वाली मशीन के प्रकार से तय होती हैं। वर्लिंग में शोल्डर के बिल्कुल पास चूड़ी काटी जाती है। शोल्डर के पास थ्रेडिंग करना हो, तो वर्लिंग किया जा सकता है लेकिन रोलिंग करना संभव नहीं होता। क्योंकि रोलिंग में उसके लिए पर्याप्त जगह (गैप) नहीं होती। पुर्जा भी हिलता है। हेलिक्स में होने वाले फर्क के कारण पुर्जा अपनी जगह छोड़ देता है। यह कोण पर निर्भर करता है। इस वजह से शोल्डर से टकरा कर रोल टूटने की संभावना होती है। थ्रेड रोलिंग में पिच व्यास के पास रोलिंग किया जाता है। इस वजह से, अगर व्यास कम हो और उसे रोलिंग नहीं किया जा सका या करते वक्त रोल टूट गया तो दूसरा रोल मिलने तक इंतजार करना पड़ता है। लेकिन वर्लिंग में ऐसा नहीं होता।

उपयुक्तता

मानिए कि 4 मॉड्यूल वाले वर्म का यंत्रण करना है। उसके थ्रेडिंग की लंबाई लगभग 4 इंच यानि 100 मिमी. है। लेथ पर अथवा किसी भी मशीन पर उसे बनाने में एक दिन जाता है। इसके विपरीत, वर्लिंग प्रक्रिया में यह काट 3-4 मिनटों में करना संभव है। किसी भी साधारण यंत्रण प्रक्रिया की तुलना में वर्लिंग प्रक्रिया की गति 90 गुना ज्यादा होती है।

फाइन पिच के लिए सी.एन.सी. मशीन पर काम किया जाता है क्योंकि एक ही सेटअप में सभी व्यास, स्टेप, थ्रेडिंग आदि करने से वे समकेंद्रीय (कॉन्सेंट्रिक)आते हैं। यह थोडा अलग ऑपरेशन होने की वजह से, पुर्जे को सही तरीके से पकड़ना आवश्यक है। उसका रनआउट अगर सही हुआ, तो ही चूड़ी सही आती हैं। ग्राइंडिंग से मिलने वाले फिनिश जैसा पृष्ठ पा सकते हैं। मशीन की गुणवत्ता पर उसकी सटीकता निर्भर करती है।

विनय पै यांत्रिकी अभियंता हैं और फ्लोकोड ऑटोमेशन के संचालक हैं।

आपको यंत्रण क्षेत्र का 35 से अधिक वर्षों का अनुभव है। आप थ्रेडिंग प्रक्रिया के विशेषज्ञ हैं।

9890997312

@@AUTHORINFO_V1@@