फॉर्म और प्रोफाइल हेतु टूल

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

टर्निंग प्रक्रिया की सामान्य यंत्रण क्रियाओं की तुलना में फॉर्म अथवा प्रोफाइल का यंत्रण करते समय, क्लिष्ट ज्यामिति के कारण, टूल का चयन अत्यंत महत्वपूर्ण होता है। फॉर्म में अपेक्षित आकार पाने के लिए, संबंधी स्थानों पर टूल का बिना कोई बाधा संपर्क कराने की प्रमुख चुनौती यहाँ होती है। बाहरी तथा अंदरी पृष्ठ पर प्रोफाइल का यंत्रण सक्षमता से करने वाले, विशिष्ट ज्यामिति के टूल के बारे में आप इस लेख में विस्तारपूर्वक पढ़ सकते हैं।

आपको अगर टर्निंग में फॉर्म का निर्माण करना हो, तो उसे दो प्रकारों से तैयार किया जा सकता है। एक प्रकार है सिंगल पॉइंट टूल द्वारा यंत्रण और दूसरा प्रकार टूल मटीरीयल में सीधा अंदर घुसाना (डाइरेक्ट प्लंजिंग)। प्लंजिंग प्रकिया में, पुर्जे पर अपेक्षित फॉर्म तैयार करने के लिए इन्सर्ट पर वैसा ही फॉर्म विकसित कर के टूल मटीरीयल में सीधा अंदर घुसा कर प्लंजिंग किया जाता है। प्लंजिंग से आवर्तन समय कम करने में मदद मिलती है। अपेक्षित फॉर्म तैयार करने के लिए यंत्रण प्रक्रिया में जाने वाले समय की तुलना में, प्लंजिंग प्रक्रिया द्वारा बेहद कम समय में काम होता है। लेकिन प्लंजिंग में भार और यंत्रण का बल भी बढ़ता है। जिन्हें सहने हेतु क्लियरन्स तथा टूल की ज्यामिति उचित प्रकार से विकसित करनी पड़ती है।

फॉर्म के प्रकार

अंतर्गत (इंटर्नल) और बाह्य (एक्स्टर्नल), ये फॉर्म के दो प्रकार होते हैं। प्लंजिंग प्रक्रिया अधिकतर बाह्य फॉर्म के लिए इस्तेमाल होती है। अंतर्गत प्लंजिंग प्रक्रिया, अपवाद की स्थिति में इस्तेमाल होती है। हमने विकसित किए SPGN टूल में (चित्र क्र. 1) एक ब्लैंक दिया जाता है। इसमें इन्सर्ट की लंबाई (इंच में) CW दर्शाई गई है। फॉर्म के आकार के अनुसार, उचित लंबाई का इन्सर्ट चुन सकते है। अचूक फॉर्म तैयार करने के लिए इन्सर्ट पर अतिरिक्त मटीरीयल दिया है। हम इस फॉर्म पर विभिन्न पद्धति के फॉर्म तैयार कर सकते हैं। इन्सर्ट का मटीरीयल कार्बाईड है और शैंक, स्टील का बना है। 8 मिमी. से 25 मिमी. लंबाई तक के इन्सर्ट मिल सकते हैं। इनकी मोटाई 0.15" से 0.25" होती है। स्टील, स्टेनलेस स्टील, कास्ट आयरन, नॉन फेरस मटीरीयल, सुपर अलॉइ और कठोर (हार्ड) मटीरीयल पर इसका इस्तेमाल किया जाता है। सुपर अलॉय में यंत्रण भार अधिक होने से, यंत्रण आसानी से नहीं होता। ये इन्सर्ट सिर्फ टर्निंग मशीन पर ही इस्तेमाल किए जा सकते हैं। 7 से 7.5 kW से अधिक शक्ति की मशीन ही प्लंजिंग काम के लिए उपयुक्त होती हैं, क्योंकि पूरे प्लंजिंग के दौरान आने वाला भार सहने हेतु अधिक शक्तिशालि मशीन का उपयोग किफायती होता है।

फॉर्म के प्रकार

चित्र क्र. 1 : स्क्रू ऑन प्रकार के इन्सर्ट

अंतर्गत (इंटर्नल) और बाह्य (एक्स्टर्नल), ये फॉर्म के दो प्रकार होते हैं। प्लंजिंग प्रक्रिया अधिकतर बाह्य फॉर्म के लिए इस्तेमाल होती है। अंतर्गत प्लंजिंग प्रक्रिया, अपवाद की स्थिति में इस्तेमाल होती है। हमने विकसित किए SPGN टूल में (चित्र क्र. 1) एक ब्लैंक दिया जाता है। इसमें इन्सर्ट की लंबाई (इंच में) CW दर्शाई गई है। फॉर्म के आकार के अनुसार, उचित लंबाई का इन्सर्ट चुन सकते है। अचूक फॉर्म तैयार करने के लिए इन्सर्ट पर अतिरिक्त मटीरीयल दिया है। हम इस फॉर्म पर विभिन्न पद्धति के फॉर्म तैयार कर सकते हैं। इन्सर्ट का मटीरीयल कार्बाईड है और शैंक, स्टील का बना है। 8 मिमी. से 25 मिमी. लंबाई तक के इन्सर्ट मिल सकते हैं। इनकी मोटाई 0.15" से 0.25" होती है। स्टील, स्टेनलेस स्टील, कास्ट आयरन, नॉन फेरस मटीरीयल, सुपर अलॉइ और कठोर (हार्ड) मटीरीयल पर इसका इस्तेमाल किया जाता है। सुपर अलॉय में यंत्रण भार अधिक होने से, यंत्रण आसानी से नहीं होता। ये इन्सर्ट सिर्फ टर्निंग मशीन पर ही इस्तेमाल किए जा सकते हैं। 7 से 7.5 kW से अधिक शक्ति की मशीन ही प्लंजिंग काम के लिए उपयुक्त होती हैं, क्योंकि पूरे प्लंजिंग के दौरान आने वाला भार सहने हेतु अधिक शक्तिशालि मशीन का उपयोग किफायती होता है।

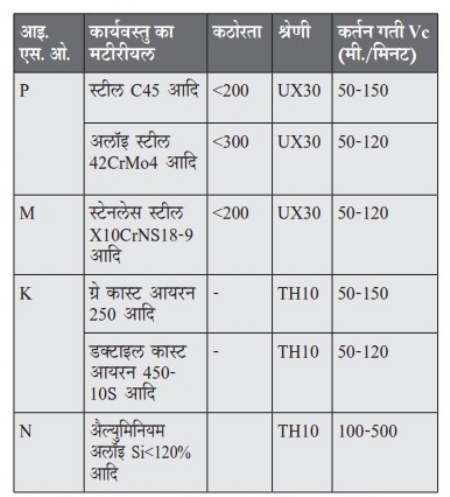

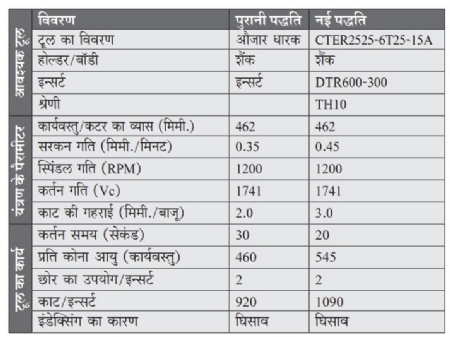

तालिका क्र. 1

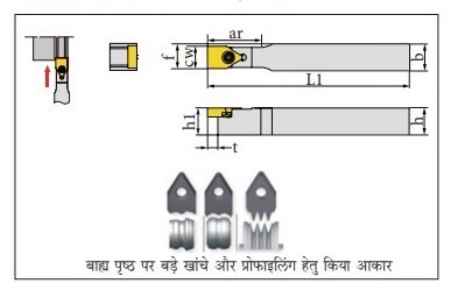

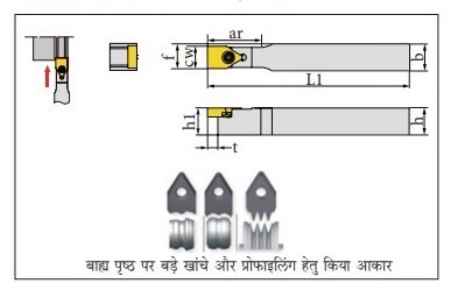

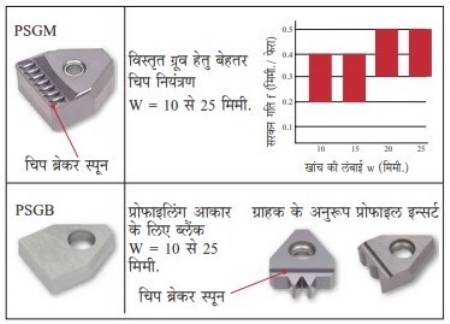

चित्र क्र. 2 में दर्शाए गए टूल पर चिप ब्रेकर स्पून दिए हैं। इसमें दो प्रकार हैं, पहला PSGM और दूसरा PSGB। PSGB यानि ब्लैंक। PSGM का उपयोग सिर्फ खांचे (ग्रूव) के लिए किया जाता है। प्रोफाइल यंत्रण करते समय PSGB इन्सर्ट का उपयोग किया जाता है।

चित्र क्र. 2 : PSGM और PSGB इन्सर्ट

अंतर्गत फॉर्म

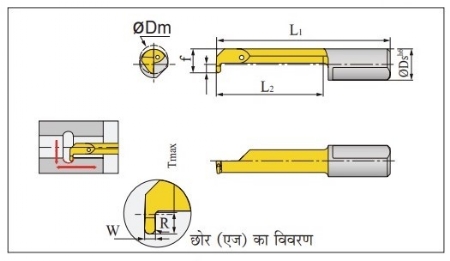

चित्र क्र. 3

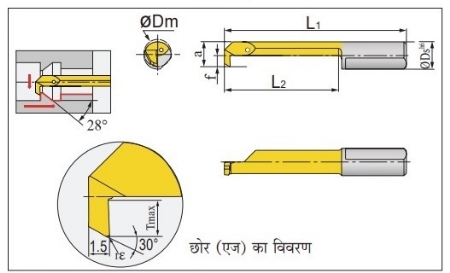

चित्र क्र. 4

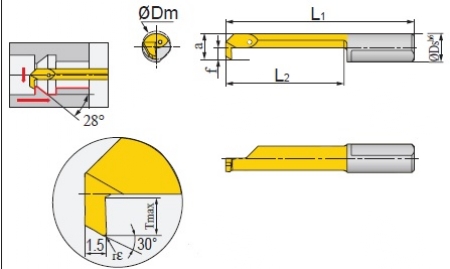

किसी साधारण बोरिंग टूल के समान ही होने वाला प्लंजिंग टूल, चित्र क्र. 3 और 4 में दर्शाया है। इसमें केवल टूल के आगे तथा पिछे संचलन सुविधा (DMIN) दी गई है। इसमें 1 मिमी. का व्यास (CW) दे कर 5 मिमी. की प्रोफाइल तैयार की है। यह पूरा टूल सॉलिड कार्बाइड में बना तथा अखंड़ होता है। इस टूल का उपयोग मुख्यतः छोटे पुर्जों के लिए किया जाता है। छोटे पुर्जों में अगर अंदरी प्रोफाइल तैयार करनी हो, तो इंडेक्सेबल टूल इस्तेमाल नहीं किए जा सकते। इसलिए हम इसमें पूरे कार्बाइड टूल का उपयोग करते हैं। इस टूल की मदद से प्रोफाइलिंग के साथ बोरिंग, थ्रेडिंग, ग्रूविंग भी किया जा सकता है। प्रोफाइल में टूल सीधा प्लंज करें तो सिर्फ व्यास जितनी प्रोफाइल तैयार की जा सकती है। लेकिन 5 मिमी. व्यास की प्रोफाइल करनी हो, तो टूल का उस प्रकार संचलन कर के उस प्रोफाइल को बनाया जा सकता है। यह काम उस आकार के टूल के इस्तेमाल से भी, एक प्लंज में कर सकते हैं (जिस प्रकार ग्रूविंग में किया जाता है)। अगर अधिक लंबाई का टूल हो, तो उस पर भार नहीं दिया जा सकता और टूल टूट सकता है, क्योंकि ये टूल बेहद छोटे होते हैं।

हमने इस टूल को थ्रू कुलंट छिद्र (होल) दिए हैं। इसमें मशीन में बैठने वाली एक स्लीव होती है। मशीन, स्लीव और टूल से शीतलक प्रवाहित होता है। शीतलक का दबाव जितना अधिक रहेगा उतनी चिप सरलता से बाहर निकालने में मदद होती है।

इस टूल की ज्यामिति स्टैंडर्ड होती है। लेकिन थ्रेडिंग हो, तो उसके अनुसार टूल को चूड़ी का (थ्रेड) आकार दिया जाता है। अगर ये आकार न दिया हो, तो हम मानक त्रिज्या के टूल की आपूर्ति करते हैं। इस एक ही टूल से बैक फेसिंग, बोरिंग, चैंफर, टर्निंग और अंतर्गत व्यास जैसी प्रक्रियाएं की जा सकती हैं। इसी दृष्टि से टूल की ज्यामिति विकसित की गई है। इसकी लंबाई 15 मिमी. है और इसे 30 अंशों का कोण दिया गया है। JBR R टूल अंदरूनी खांचा बनाने हेतु और JBB R टूल अंदरूनी भाग में अलग आकार तैयार करने हेतु इस्तेमाल किया जाता है। इन्हें भी थ्रू कुलंट दिया गया है।

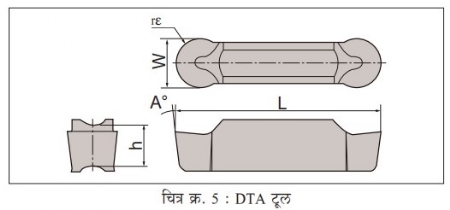

चित्र क्र. 5 : DTA टूल

DTA लेपन (कोटिंग) न किए इन्सर्ट, अैल्युमिनियम के लिए इस्तेमाल होते हैं। इसलिए टूल की छोर जितनी नुकीली (शार्प) करें उतना अच्छा है। लेपन करने के बाद वह छोर थोड़ी भोथरी (ब्लंट) हो जाती है। इसलिए इस टूल को लेपन नहीं किया जाता, उसे ग्राइंड कर के सीधा इस्तेमाल किया जाता है। इसलिए इसे मटीरीयल चिपकता नहीं। ये टूल 800 से 1000 मीटर/मिनट के उच्च पैरामीटर पर चल सकता है और इस कारण भी मटीरीयल चिपकने की संभावना कम होती है।

तालिका क्र. 2 : उचित टूल के इस्तेमाल से होने वाले लाभ

मिसाल

पुर्जे का विवरण : अलॉइ वील

मटीरीयल : अैल्युमिनियम

प्रक्रिया का प्रकार : 15º प्रोफाइल यंत्रण

मशीन टूल का प्रकार : फेमको

मजबूती : बेहतर

शीतलक का प्रकार : WET - वॉटर सोल्युबल

शीतलक की पद्धति : बाह्य – फ्लड

9769444547

जय शाह टंगालॉय इंडिया प्रा. लि. के प्रबंधक निदेशक हैं। आपको इस क्षेत्र का लगभग 15 वर्षों का अनुभव है।

@@AUTHORINFO_V1@@