विशेष कंटूर यंत्रण के लिए फॉर्म टूल

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

ग्राहक की जरूरत के अनुसार कंटूर यंत्रण करने हेतु, ऑप्टिकल प्रोफाइल ग्राइंडर (OPG) जैसी मशीन के उपयोग से अचूक फॉर्म टूल और साथ ही पुराने इन्सर्ट का उपयोग कर के किफायती मूल्य पर बनने वाले नए फॉर्म टूल की जानकारी इस लेख में दी है।

औरंगाबाद स्थित हमारी ISO 9001:2008 प्रमाणित कंपनी माइक्रो फॉर्म टूल्स, दुनिया के सभी ग्राहकों की जरूरतें पूरी करती है। बड़ी मात्रा में बनाई जाने वाली वस्तुओं के लिए, हम कम लागत में अधिक उत्पादन देने वाले विकल्प विकसित करते हैं। हमारे विशेष प्रोफाइल ग्राइंडर के इस्तेमाल से, अचूक ज्यामितीय आकार बनाए जा सकते हैं। इससे ग्राहकों को बेहतर निरंतरता देने वाले इन्सर्ट, फॉर्म टूलिंग के विकल्प उपलब्ध होते हैं।

हमारे पास मुख्य रूप से ऑप्टिकल प्रोफाइल ग्राइंडर (OPG), अन्य संलग्न यंत्र तथा जांच की सुविधाएं उपलब्ध हैं जो हमारे ही विशेषज्ञ चलाते हैं। हमारे उत्पादों में खास कर के इन्वोल्युट प्रोफाइल टेस्टिंग प्रोब स्टाइलस, स्प्लाइन गेज, स्टैंडर्ड कार्बाइड ब्रेज्ड टिप टूल, हाइ प्रिसिजन ब्रोच, एंड मिल और रीमर जैसे, ग्राहकों की मांग के अनुसार बनाए गए विशेष आकार के टूल (कस्टमाइज्ड् फॉर्म टूल) शामिल हैं।

फॉर्म टूल का मतलब है, एक या अधिक छोर वाला तथा कार्यवस्तु पर अपेक्षित होने वाले आकार से मेल रखने वाली प्रोफाइल या कंटूर होने वाला टूल। फॉर्म टूल के इस्तेमाल से कार्यवस्तु के पृष्ठ पर जटिल आकार देने का यंत्रण किया जा सकता है। फॉर्म टूल की कर्तन छोर (कटिंग एज) का आकार, कार्यवस्तु पर अपेक्षित आकार के प्रतिबिंब के समान होता है। साधारणतः फॉर्म टूल, आम मशीन पर इस्तेमाल किए जाते हैं लेकिन कई बार उनका इस्तेमाल आधुनिक सी.एन.सी. मशीन पर करना उचित होता है। फॉर्म टूल से कुछ महत्वपूर्ण लाभ हैं, जिससे उचित काम के लिए उनका इस्तेमाल सी.एन.सी. मशीन पर स्टैंडर्ड टर्निंग इन्सर्ट के इस्तेमाल की तुलना में अधिक फायदेमंद होता है। फॉर्म टूल के इस्तेमाल से उत्पादकता बढ़ती है, साथ में उत्पाद के आकार और मापों में निरंतरता मिलती है। जब बड़ी मात्रा में कार्यवस्तु का उत्पादन करना हो, तब मुख्य रूप से इस टूल का इस्तेमाल किया जाता है।

फॉर्म टूल की रचना की विशेषताएं

फॉर्म टूल अधिकतर हाइ स्पीड स्टील (एच.एस.एस.) मटीरीयल से बनाए जाते हैं। फिलहाल फॉर्म टूल के लिए सिमेंटेड कार्बाइड का इस्तेमाल बढ़ता हुआ दिखाई दे रहा है। 66 HRC कठोरता वाले फॉर्म टूल बनाने के लिए टंग्स्टन का इस्तेमाल किया जा रहा है। विशेष आकार के सिमेंटेड कार्बाइड टिप का इस्तेमाल फॉर्म टूल के लिए करने पर, एच.एस.एस. से बनाए हुए फॉर्म टूल की तुलना में उत्पादकता 30% से 40% बढ़ती है। फॉर्म टूल को उचित रैक और रिलीफ कोण हो, तो धातु यंत्रण का काम बेहतर तरीके से होता है। फॉर्म टूल के प्रकार पर उसका रिलीफ कोण निर्भर होता है। वृत्तीय फॉर्म टूल का रिलीफ कोण 10º से 12º तो समतल फॉर्म टूल का रिलीफ कोण 12º से 15º होता है। मिलिंग कटर से रिलीविंग पाने हेतु, फॉर्म टूल का रिलीफ कोण 25º से 30º होता है।

आवश्यकताओं तथा गुणवत्ता के विभिन्न स्तरों के लिए हम नए फॉर्म टूल विकसित करते रहते हैं। इस प्रकार विकसित किए गए फॉर्म टूल के कुछ उदाहरण आगे दिए गए हैं।

बेरिंग के खोखले आकार का यंत्रण (अंतर्गत व्यास)

चित्र क्र. 1 : बेरिंग कवर

खोखले बेरिंग के अंतर्गत व्यास के प्रोफाइल के यंत्रण की मिसाल चित्र क्र. 1 में दी है। इस आकार की ज्यामितीय रचना आसान लगती तो है, लेकिन बेरिंग के कार्यप्रदर्शन के संदर्भ में वह जटिल हो सकती है। क्योंकि पूरे प्रोफाइल में स्नेहक (ल्युब्रिकंट) का प्रवाह एक जैसी मोटाई का होना, एक अहम् जरूरत होती है। बेरिंग से सर्वोत्तम काम पाना हो, तो खोखले ज्यामितीय आकार के यंत्रण की अचूकता, रिस्ट्रिक्टर का आकार और बेरिंग क्लियरन्स आदि बातें महत्वपूर्ण होती हैं।

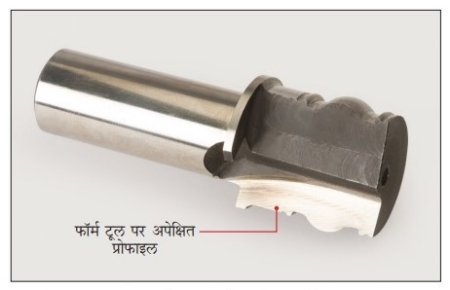

डिजाइन किया आकार ऑप्टिकल प्रोफाइल ग्राइंडर पर तैयार कर के, प्रोफाइल प्रोजेक्टर पर उसे जांचा जाता है। उत्पादन प्रक्रिया में इस डिजाइन की वैधता जांची जाती है और इस पर परीक्षण कर के उसे ग्राहक को दिखाया जाता है। ये फॉर्म टूल चित्र क्र. 2 और 3 में दर्शाए हैं।

चित्र क्र. 2 : फॉर्म टूल पर तैयार किया अपेक्षित आकार

चित्र क्र. 3 : बेरिंग कवर और टूल का एक दूसरे से जुड़ने वाला आकार

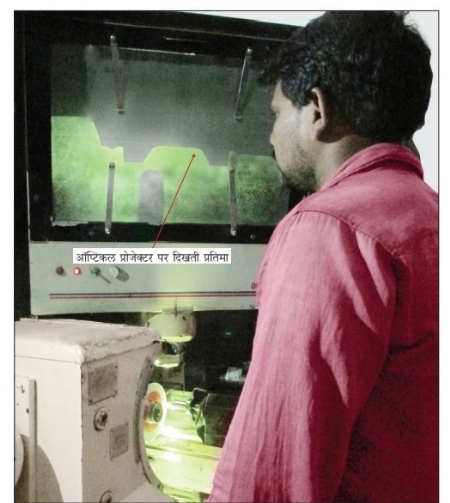

चित्र क्र. 4 : ऑप्टिकल प्रोजेक्टर पर बड़ी की गई प्रतिमा

विशेष आकार तैयार करने के लिए ऑप्टिकल प्रोफाइल ग्राइंडर और प्रोफाइल प्रोजेक्टर (चित्र क्र. 4) का उपयोग किया जाता है। बाजार से खरीदे ऑप्टिकल प्रोफाइल ग्राइंडर में उचित बदलाव कर के, उसके इस्तेमाल से हमने 600 मिमी. x 600 मिमी. आकार का प्रोजेक्शन पाने हेतु प्रतिमा का आकार 20 गुना बड़ा किया। ऑप्टिकल प्रोफाइल ग्राइंडर पर अपेक्षित कंटूर की बड़ी की गई प्रतिमा का उपयोग, ग्राइंडिंग वील की दिशा और मार्ग (पाथ) नियंत्रित करने के लिए किया जाता है। कई बार CAD से प्राप्त डिजिटल प्रोफाइल भी, ऑप्टिकल प्रोफाइल ग्राइंडर में इस्तेमाल की जाती है। इसके बाद, डाउनलोड की गई डिजिटल फाइल के आधार पर, मूल भाग की प्रोफाइल में विंडोज इंटरफेस की मदद से उचित रिलीफ और अन्य ज्यामितीय बदलाव किए जा सकते है। अब, कैम प्रणाली के उपयोग से टूल का उचित मार्ग तैयार किया जाता है। ग्राइंडिंग वील पर बहुअक्षीय (मल्टी अैक्सिस) नियंत्रण होने के कारण, टूल पर अपेक्षित कंटूर तैयार किया जाता है। टूल की छोर पर स्विवेलिंग वील सेट करने के बाद ग्राइंडिंग करते समय, टूल पर तैयार होने वाले आकार पर साफ्टवेयर नजर रखता है और उसकी तुलना, CAD मॉडल से करता रहता है। मशीन पर बिठाई हुई विजन प्रणाली द्वारा, पूर्वनिश्चित की प्रोफाइल से होने वाले फर्क पहचाने जाते हैं। फर्क को दूर करने हेतु उचित ऑफसेट दिए जाते हैं। वील के घिसाव तथा अन्य परिवर्तनों के कारण होने वाले दोष इससे अपनेआप दूर किए जाते हैं।

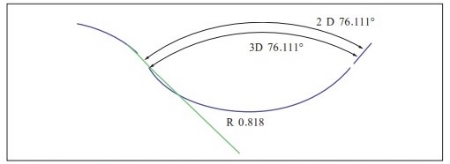

अचूक बनाए कंटूर नमूने का द्विमिती (2D) मापन (आलेख क्र. 1), प्रोफाइल प्रोजेक्टर के इस्तेमाल से किया जाता है। ऑप्टिकल प्रणाली द्वारा उस नमूने की बड़ी प्रतिमा मशीन के पर्दे पर दिखाई जाती है। प्रोजेक्टर द्वारा बड़े आकार में नमूना दिखाया जाने से, DRO की मदद से स्क्रीन पर लंबाई-चौड़ाई नापने में आसानी होती है।

आलेख क्र. 1 : ऑप्टिकल प्रोफाइल प्रोजेक्टर पर आकार के मापन करने पर पाए गए निरीक्षण

चित्र क्र. 5

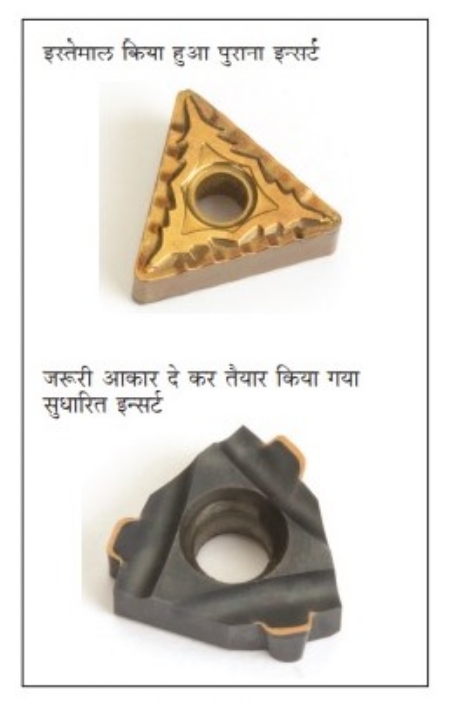

फॉर्म टूल और अधिक बेहतर तरीके में बनाने के लिए इन्सर्ट पर अपेक्षित फॉर्म तैयार कर सकते हैं। जैसे, चित्र क्र. 5 में दर्शाएनुसार, इस्तेमाल किए गए इन्सर्ट की ज्यामिती बदल कर अपेक्षित ज्यामिती का (कंटूर फॉर्म) टूल किया जा सकता है। यह हमने हमारे ग्राहक के लिए कम लागत में किया हुआ सुधार है।

इस्तेमाल किए कार्बाइड इन्सर्ट को फिर से तेज बनाना

इस्तेमाल किए इन्सर्ट को तेज बना कर (चित्र क्र. 6) मूल ज्यामितीय आकार देने की तकनीक हमने विकसित की है। ये इन्सर्ट, फिर से लेपन (कोटिंग) कर के ग्राहकों को उपलब्ध कराने से आगे बताए गए लाभ मिले हैं।

चित्र क्र. 6

लाभ

• TiN लेपन

• टूल की उच्च दर्जे की ज्यामितीय अचूकता और पृष्ठ का बेहतर फिनिश

• बेहद कम कीमत

• इस इन्सर्ट से, नए इन्सर्ट की तुलना में 90% आयु मिलती है।

थ्रेड मिलिंग कटर

चित्र क्र. 7 : फुल फॉर्म थ्रेड मिलिंग कटर

सिंटर्ड ब्लैंक के उपयोग से मनचाहे फॉर्म पा कर, इंडेक्सेबल इन्सर्ट का उत्पादन किया जा सकता है। चित्र क्र. 7 में दर्शाया गया थ्रेड मिल कटर, आयात किए जाने वाले थ्रेड मिलिंग कटर के विकल्प के तौर पर भारत में विकसित किया गया है। हमने भारत में सिंटर्ड ब्लैंक का फुलफॉर्म थ्रेड मिलिंग कटर विकसित किया है और ऑप्टिकल प्रोफाइल ग्राइंडर की मदद से मनचाहे फॉर्म प्राप्त कर सकते हैं। डिजाइन किए आकार की वैधता प्रोजेक्टर पर जांची गई है और महत्वपूर्ण मापन एवं अचूकता की पुष्टि की गई है। तालिका क्र. 1 में ग्राहक को मिलने वाले लाभ दर्शाए हैं।

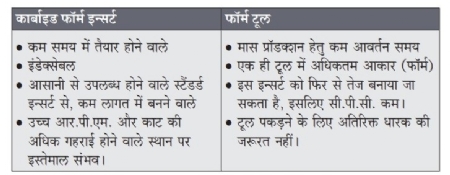

तालिका क्र. 1 : कार्बाइड फॉर्म इन्सर्ट और फॉर्म टूल से लाभ

फॉर्म टूल के लाभ

1. आवर्तन समय : समय की बचत होती है। एक ही आकार फॉर्म टूल से करें तो फॉर्म टूल के अंदर बाहर होने वाले एक ही संचलन में वह आकार, सिंगल पॉइंट कटर से जाने वाले समय के 1/3 हिस्से में पूरा किया जा सकता है। बड़ी संख्या में उत्पादन करने के दौरान समय की यह बचत, इस खास टूल में किया गया निवेश वसूल करती है।

2. अचूकता : इस टूल के उपयोग से अचूकता मिलती है, क्योंकि इसमें बदलने वाले घटक कम होते हैं। आम टूल कटर का इस्तेमाल करने पर उसके संचलन का मार्ग दो अक्षों से तय होता है, लेकिन फॉर्म टूल के संचलन हेतु मशीन के एक ही अक्ष का उपयोग किया जाता है। प्रक्रिया के संचलन में, हिलते घटकों के कारण गलती की गुंजाइश अधिक हो सकती है। ऐसे घटक कम होने से, फॉर्म टूल के इस्तेमाल से सटीक तथा निरंतर अचूकता पाना आसान होता है।

3. पृष्ठीय फिनिश : सिंगल पॉइंट टूल के इस्तेमाल में कटिंग टूल कार्यवस्तु के पृष्ठ पर घूमते समय, कार्यवस्तु के लगातार दो फेरों के दौरान पृष्ठ पर सूक्ष्म गड़्ढे आते हैं। फॉर्म टूल का उपयोग करें तो ये गड़्ढे नहीं आते, क्योंकि कार्यवस्तु का एक पूरा हिस्सा फॉर्म टूल द्वारा एक ही प्लंज में काटा जाता है। इससे बेहतर फिनिश मिलता है।

हर फॉर्म टूल अलग होता है। चूंकि ग्राहक द्वारा दी गई ज्यामिती के अनुसार टूल का आरेखन किया जाता है, फॉर्म टूल की लागत आम (स्टैंडर्ड) टूल के मुकाबले अधिक होती है। लेकिन उपर दिए आवर्तन समय, अचूकता या फिनिश जैसे लाभों के कारण यह अतिरिक्त लागत किफायती होती है। आम या आवश्यकता के अनुसार बनाए खास टूल की कीमत की तुलना करें, तो लागत का फर्क अचूकता से पता नहीं चलता। इसका एक कारण है टूल की आयु। जब सिंगल पॉइंट कांटैक्ट टूल कार्यवस्तु पर किसी आकार का यंत्रण करता हो, तब टूल का घिसाव करने वाली प्रणाली की समस्त शक्ति एक इन्सर्ट के छोटे स्पर्श बिंदु पर केंद्रित होती है। लेकिन फॉर्म टूल का यंत्रण (कटिंग) एक स्पर्शरेखा पर किया जाने के कारण, समस्त शक्ति उस पूरी रेखा के आकार पर विकेंद्रित होती है। इससे फॉर्म टूल का घिसाव कम होता है। इससे इन्सर्ट के खरीद की जरूरत कम पड़ती है, साथ में टूल बदलने में जाने वाला समय भी बचता है। इस्तेमाल किए गए फॉर्म टूल फिर से तेज कर के, कुछ हद तक इस्तेमाल किए जा सकते हैं।

9370744881

सुयोग देशपांडे यांत्रिकी अभियंता हैं। आप माइक्रो फॉर्म टूल में प्रबंधक निदेशक हैं। आपको इस क्षेत्र में 13 वर्षों का अनुभव है।

@@AUTHORINFO_V1@@