चूड़ी (थ्रेड) विषयक कुछ महत्वपूर्ण बातें – 3

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

थ्रेडिंगसंबंधि इस अंतिम लेख में हम जानेंगे कि प्रत्यक्ष काम करते समय टूल सेटिंग, गेजिंग और प्रोग्रैमिंग आदि के बारे में किस तरह सावधानी बरतनी चाहिए। पाठकों के लिए चूड़ी यंत्रण का आवश्यक ज्ञान पिछले लेख में दिया गया है।

टूल सेटिंग

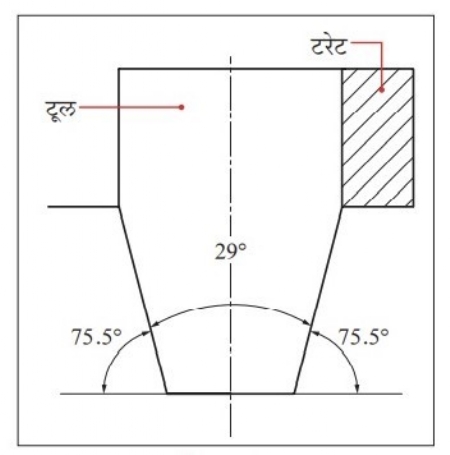

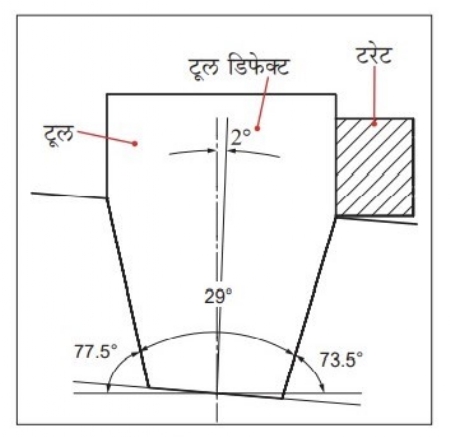

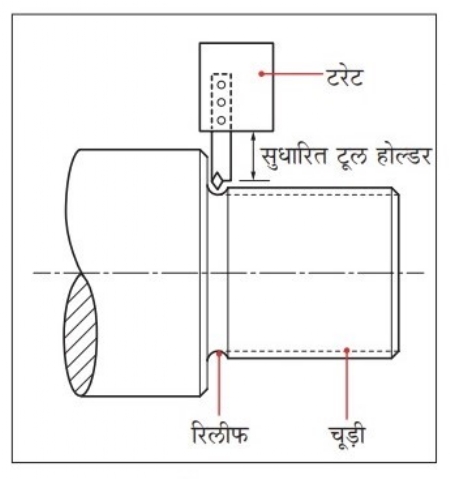

जब हम ग्राइंड किए एच.एस.एस. या चूड़ी करने वाले ब्रेज किए हुए कार्बाइड टूल इस्तेमाल करते हैं, तब टूल का इन्क्लूडेड कोण सही होने की पुष्टि कई बार करनी पड़ती है। साथ में टूल के कर्तन करने वाले हिस्से की मध्यरेखा, टूल बॉडी टरेट पर जहाँ सटती है उस हिस्से से समानांतर संरेखित (अलाइन्ड्) है इसकी पुष्टि करना भी महत्वपूर्ण (चित्र क्र. 1) होता है।

चित्र क्र. 1

अगर उचित समानांतरता नहीं रखें, तो चूड़ी की बायीं एवं दाहिनी ओर के झुकाव (फ्लैंक), ड्रॉइंग के अनुसार नहीं होते। इससे गेज में चूड़ी सटीक नहीं बैठती। पाइप की चूड़ी में उचित सीलिंग नहीं होता और चूड़ी का इस्तेमाल करते वक्त उसके विशिष्ट हिस्से पर ही बल का भार पड़ता है। इससे उनका घिसाव अनियमित होता है। सावधानी के तौर पर, इन्सर्ट प्रकार के चूड़ी वाले टूल और उच्च दबाव पर कार्यरत कुछ पाइप की चूड़ी के बारे में यह समानांतरता जांचना लाभदायक होता है।

चित्र क्र. 2

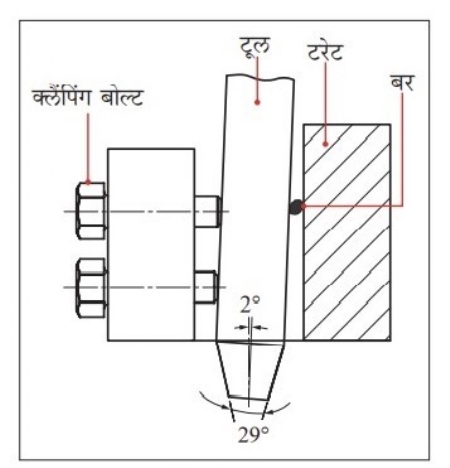

हम जब चूड़ी वाला टूल, लेथ के टरेट में सेट करते हैं तब, अनुचित सेटिंग या जहाँ टूल सटता है उस स्थान पर मौजूद बर के कारण (चित्र क्र. 3) उपर बताए दुष्परिणाम हो सकते हैं।

चित्र क्र. 3

गेजिंग

हमनें इसकी पहले भी चर्चा की है। उस चर्चा के अनुसार उचित प्रकार, आकार (साइज), पिच और फिट के गेज का इस्तेमाल करें। यह गेज उचित स्थिति में होने की पुष्टि करें। घिसे हुए, गड्ढे युक्त या खराब गेज के कारण अनुचित चूड़ी तैयार होती है।

हम अब विशेष प्रकार की/आकार की चूड़ी के लिए खास बनाए गए या विशेष काम के लिए आसानी से इस्तेमाल होने वाले गेजसंबंधि कुछ मुद्दे देखते हैं।

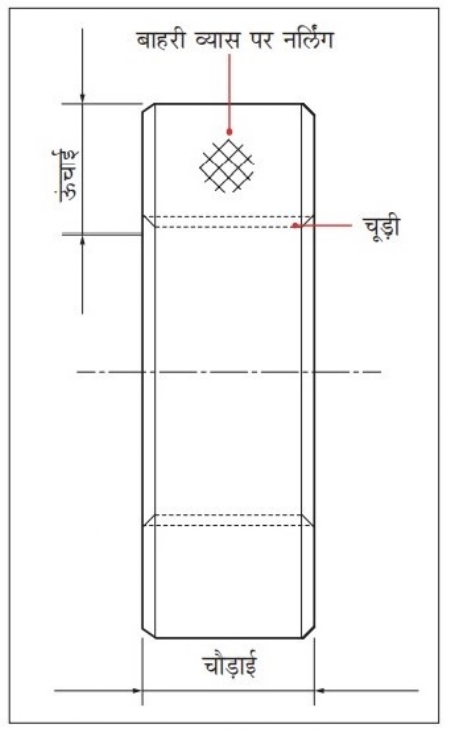

चित्र क्र. 4 : थ्रेड रिंग गेज (छोटा)

गेज की ऊंचाई और चौड़ाई (चित्र क्र. 4) पर्याप्त होनी चाहिए, जिससे उसके विरूपण (डिस्टॉर्शन) की संभावना नहीं रहती। विरूपण होने पर, गेज बिठाते समय मुश्किल होती है और फलस्वरूप गलत आकार की चूड़ी बनती है।

छोटे आकार के गेज के बाहरी व्यास पर सामान्यतः नर्लिंग किया होता है, जिससे गेज बिठाना आसान हो जाता है।

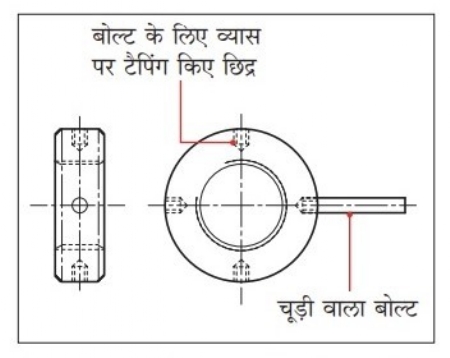

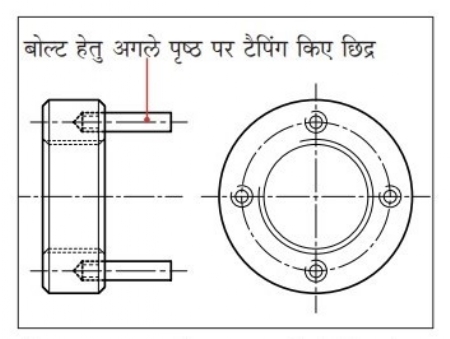

बड़े आकार के गेज में अक्षीय या त्रिज्या की दिशा में (रेडियल) छिद्र (चित्र क्र. 5अ और 5ब) किए होते हैं, जिनमें गेज घुमाने हेतु बोल्ट बिठाए जा सकते हैं। छोटे और बड़े गेज बिठाते समय, गेज घुमाने हेतु जरूरी बल भिन्न होने के कारण यह प्रबंध किया होता है।

चित्र क्र. 5अ : कार्यवस्तु पर घुमाने के लिए बोल्ट बैठने वाले छिद्र

छोर पर होने वाला थ्रेड रिंग गेज

चित्र क्र. 5ब : : कार्यवस्तु पर घुमाने के लिए बोल्ट बैठने वाले छिद्र

पृष्ठ पर होने वाला थ्रेड रिंग गेजगेज और कार्यवस्तु एक दूसरे में बिठाए जाने से पहले, उनके चूड़ी वाले भाग बर से पूरी तरह मुक्त होने चाहिए। इस बर से 'गॉलिंग' होता है। जब धातु के दो पृष्ठ एक दूसरे पर घिसते हैं तब उनके घर्षण और आपसी आकर्षण बल (अैडेजिव फोर्स) के कारण, एक पृष्ठ के अंदरूनी भाग से धातु बाहर निकल कर दूसरे पृष्ठ पर चिपकती है, इसे 'गॉलिंग' कहते हैं। यह प्रक्रिया फ्रिक्शन वेल्डिंग समान होती है। इससे चूड़ी पर स्टील की छोटी गोली तैयार हो कर चिपक जाती है। गॉलिंग होने पर, गेज को कार्यवस्तु से अलग करना नामुमकिन होता है। खास कर के कार्यवस्तु स्टेनलेस स्टील जैसी धातु से बनी हो, तो यह अधिक मात्रा में होता है। मेरे अनुभव से, गॉलिंग होने के बाद कार्यवस्तु या गेज काट कर बाहर निकालने पड़ते हैं।

इस मामले में आगे दी गई सावधानियां बरतना जरूरी हैं।

1. हर गेज की जांच के वक्त, कार्यवस्तु तथा गेज इन दोनों के चूड़ी वाले भाग पर पर्याप्त मात्रा में मॉलिकॉट पेस्ट लगाएं। इससे गॉलिंग को प्रभावशाली ढ़ंग से रोका जा सकता है।

2. गेज बिठाते समय अधिक बल का इस्तेमाल न करें और गेज आगे पीछे सरका कर बिठाएं। इससे गॉलिंग नहीं होता।

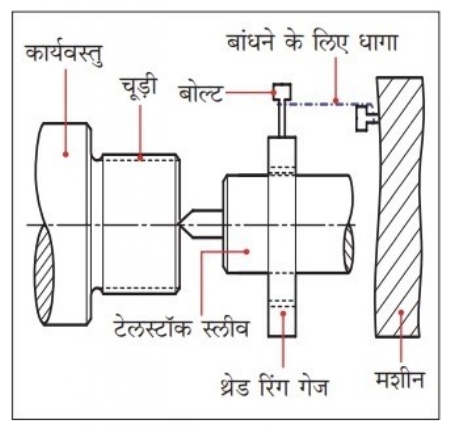

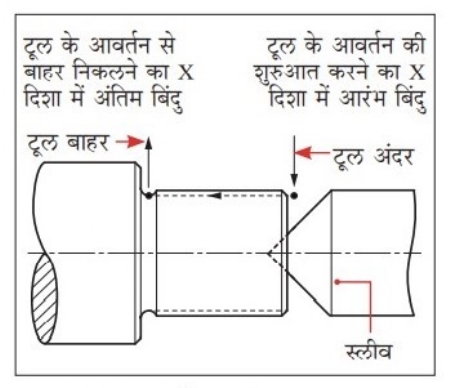

किसी भारी शाफ्ट पर चूड़ी बनाते समय, चक और टेलस्टॉक के बीच शाफ्ट पकड़ा जाता है। ऐसी स्थिति में हम गेज बिठाने तथा बाहर निकालने के लिए टेलस्टॉक को दूर नहीं कर सकते। ऐसी स्थिति में टेलस्टॉक की स्लीव पर गेज चढ़ाने की सुविधा करनी पड़ती है। चूड़ी के काम में उस गेज की बाधा न हो इस प्रकार उसे सुरक्षित तरीके से बांधना पड़ता है और ऐसा प्रबंध करना पड़ता है कि जांचते वक्त उसे अलग कर के बाद में फिर से बांधा जा सके। चित्र क्र. 6 देखें।

चित्र क्र. 6

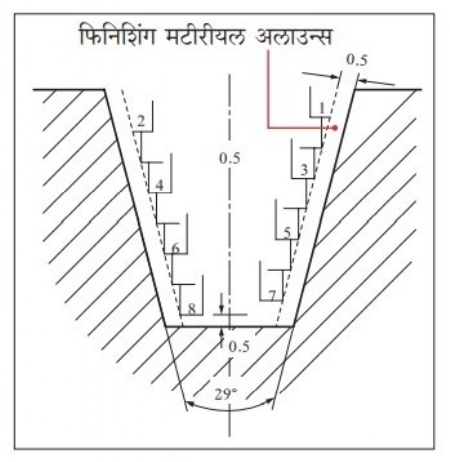

3. कभी कभी चूड़ी को पहले रफ टर्निंग कर के बाद में ग्राइंडिंग द्वारा फिनिश करना पड़ता है। ऐसी कार्यवस्तुएं नियमित एवं बड़ी मात्रा में आवश्यक होती हैं। ऐसे समय पुष्टि करनी पड़ती है कि प्रोफाइल का रफ टर्निंग करते समय, चूड़ी के ग्राइंडिंग हेतु पूरी प्रोफाइल पर आवश्यकता जितना ही मटीरीयल बचता है। इसके लिए अलग माप के गेज डिजाइन करने पड़ते हैं। इससे चूड़ी के ग्राइंडिंग का समय और पूरी प्रोफाइल पर इष्टतम मटीरीयल बचना, इनके बीच यथोचित संतुलन रखा जाता है।

प्रोग्रैमिंग

1. आम तौर पर, टूल का X संदर्भ बिंदु चूड़ी वाले इन्सर्ट के केंद्र पर लिया जाता है। किंतु जब चूड़ी का हेडस्टॉक का अंत, चक जॉ के मुंह से या कार्यवस्तु के किसी भी फेस या कॉलर के बिल्कुल पास होता है, तब टूल को बाधा होने की संभावना होती है। ऐसे समय, टूल का अगला भाग, जॉ या कार्यवस्तु पर न टकराए इसकी सावधानी प्रोग्रैमर ने बरतना जरूरी है। टरेट से टूल अधिक बाहर निकलने (चित्र क्र. 7) का प्रबंध कर के या टूल होल्डर की रचना में परिवर्तन कर के इसे हासिल किया जा सकता है।

चित्र क्र. 7

2. चूड़ी का आवर्तन (साइकिल), चूड़ी के शुरुआती बिंदु से थोड़ी दूरी रख कर शुरू होना चाहिए और वह चूड़ी के Z दिशा में होने वाले आखरी बिंदु के बाद पूरा होना चाहिए। हमारी पहली चर्चा के अनुसार, वी.टी.एल. या बड़े लेथ के लिए यह दूरी 2 पिच जितनी रखने की सिफारिश की जाती है।

3. जब कार्यवस्तु को टेलस्टॉक द्वारा आधार दिया होता है या जॉ का दूसरा अंत कार्यवस्तु के फेस के बिल्कुल पास होता है तब टकराव से बचने के लिए, चूड़ी के आवर्तन के शुरुआती या आखरी बिंदु की (चित्र क्र. 8) ओर, X दिशा में जाने पर जोर दिया जाता है।

चित्र क्र. 8

4. चूड़ी के आवर्तन में फीड ओवरराइड प्रभावी नहीं होता। इसलिए संभावित टकराव से बचने हेतु, कई बार चूड़ी के आवर्तन का प्रोग्रैम जांचते समय पर्याप्त X ऑफसेट दिया जाता है। प्रोग्रैम जांचते वक्त, उसे प्रत्यक्ष कार्यवस्तु पर लागू करने से पहले, उसका सिर्फ 'ड्राइ रन' कर के संभावित गलतियां दूर की जाती हैं। चूड़ी के टर्निंग प्रोग्रैम की जांच में एक और मुद्दा यह है कि Z ऑफसेट के उपयोग से हम चूड़ी के आवर्तन कभी भी जांच नहीं सकते। ऐसा करने से, चूड़ी का कार्यवस्तु पर अपेक्षित अक्षीय स्थान सरकता है।

5. चूड़ी के विभिन्न आवर्तनों के अपने अपने लाभ एवं हानियां होती हैं। इसलिए चूड़ी के प्रकार और आकार के अनुसार आवर्तन का चयन करना महत्वपूर्ण होता है।

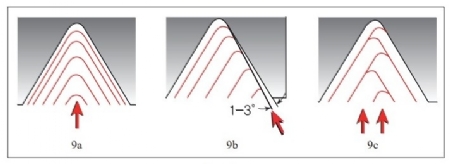

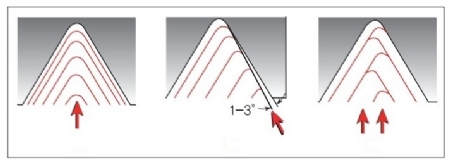

• त्रिज्या की दिशा में (रेडियल) इन फीड होने वाले आवर्तन : चित्र क्र. 9a में दिखाएनुसार यहाँ टूल, चूड़ी के अक्ष के लंबकोण में आगे बढ़ता है। चूड़ी के अलग अलग पड़ावों पर (रफिंग, सेमीफिनिशिंग और फिनिशिंग), काट की गहराई में त्रिज्या की दिशा में होने वाली बढ़त भिन्न होती है।

चित्र क्र. 9

• इसका उपयोग कम पिच की चूड़ी के लिए और जिसके यंत्रण में छोटी चिप बनती हो ऐसे मटीरीयल के लिए किया जाता है। इस प्रकार में जैसे जैसे पिच बढ़ता है, चूड़ी और कार्यवस्तु के बीच का संपर्क क्षेत्र बढ़ता है और उससे चैटरिंग होने लगता है। इसलिए यह तरीका, मध्यम और बड़े पिच हेतु इस्तेमाल न करने की सलाह दी जाती है। स्क्वेयर, अैक्मे, ट्रैपेजॉइडल आदि प्रकार की चूड़ी में, तीन कर्तन छोर (कटिंग एज) चूड़ी के प्रोफाइल के संपर्क में आते हैं। चिप फंसना और चैटर की वजह से इस पद्धति का उपयोग नहीं हो सकता।

• सिंगल फ्लैंक इन फीड : चित्र क्र. 9b में दिखाएनुसार इसे मध्यम पिच की चूड़ी के लिए इस्तेमाल किया जाता है।

• एक छोड़ कर एक फ्लैंक इन फीड : चित्र क्र. 9c में दिखाएनुसार यह बड़े पिच के लिए इस्तेमाल होता है। इसमें दोनों कर्तन छोरों पर पड़ने वाला बल एकसमान विभाजित होता है और टूल का घिसाव भी एकसमान होता है। इसका प्रोग्रैमिंग मैन्युअली करना मुश्किल होता है, लेकिन अधिकांश सी.एन.सी. प्रणालियों में यह स्टैंडर्ड साइकिल के तौर पर उपलब्ध होता है। इसमें चिप दूर करने हेतु काफी मात्रा में खुली जगह मिलती है।

• स्क्वेयर, अैक्मे, ट्रैपेजॉइडल जैसे प्रकार की भारी चूड़ी के लिए उपरोक्त पद्धति में एक छोटा सा बदलाव करने पर, वह व्यावहारिक रूप से असरदार साबित हुआ है। यह आम निरीक्षण है कि ग्रूव टर्निंग टूल, टर्निंग के काम में बेहद कार्यक्षम होते हैं। इसलिए हम एक सुविधाजनक ग्रूविंग टूल अथवा उनका एक समूह, एक विशेष आकार की चूड़ी के रफ टर्निंग के लिए चुन सकते हैं। उसके बाद हम एक छोड़ कर एक रफ ग्रूविंग करने हेतु, कोऑर्डिनेट का एक सेट नियोजित कर के फिनिशिंग के लिए पर्याप्त मटीरीयल रख सकते हैं और ग्रूविंग टूल से एक से अधिक चूड़ी का रफ थ्रेडिंग कर सकते हैं।

इस काम में उचित साइड रिलीफ देने पर ध्यान रखना जरूरी होता है।

6. मल्टिपल स्टार्ट वाली चूड़ी की टर्निंग के लिए आगे दिए अनुक्रम से (चित्र क्र. 10) काम करना पड़ता है।

चित्र क्र. 10

• एक अनुक्रम में चूड़ी के सभी स्टार्ट का रफिंग करना।

• एक अनुक्रम में चूड़ी के सभी स्टार्ट का सेमीफिनिशिंग करना।

• एक अनुक्रम में चूड़ी के स्टार्ट का फिनिशिंग करना।

ऐसा करने से चूड़ी के फ्लैंक पर टूल का दबाव नहीं पड़ता और उससे होने वाले विरूपण को रोका जाता है।

कुछ सामान्य मुद्दे

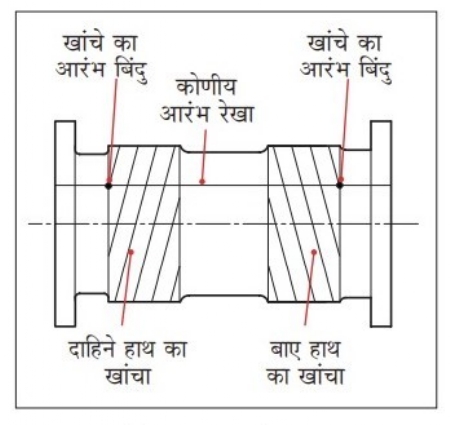

1. भारी उद्योगों में बड़ी मात्रा में क्रेन और मटीरीयल हैंडलिंग उपकरणों का इस्तेमाल होता है। इसमें, एक ड्रम पर इस्पात की मोटी जंजीर लपेटने तथा छुड़ाने का काम कई बार किया जाता है। इसके लिए ड्रम पर दाहिने एवं बाए हाथ के खांचे (ग्रूव) (चित्र क्र. 11) करने होते हैं।

चित्र क्र. 11 : रोप ड्रम

दोनों खांचों के पिच एक समान होते हैं और उनके आरंभ बिंदु (स्टार्ट) ड्रम पर एक ही कोणीय स्थिति में संरेखित किए जाते हैं। इसे चूड़ी पर टर्निंग करने का विशेष मामला कह सकते हैं। ऐसे में चूड़ी के कोणीय आरंभ बिंदु, कार्यवस्तु पर चिह्नित (मार्क) किए जाते है। साथ ही सी.एन.सी. लेथ के एक विशिष्ट जॉ पर, उनसे मेल रखने वाली एक रेखा चिह्नित की जाती है। यंत्रण करते समय दोनों खांचे कार्यवस्तु तथा जॉ पर चिह्नित किए स्थान पर मिलाए जाते हैं और दोनों खांचों का कोणीय आरंभ बिंदु एक समान होने की पुष्टि की जाती है।

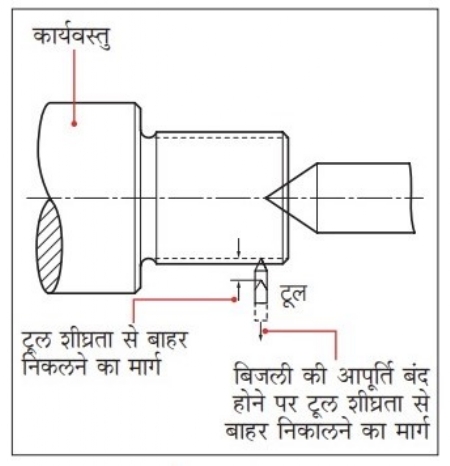

2. भारी सी.एन.सी. लेथ और वी.टी.एल. की बिजली अचानक खंड़ित होने पर देखा जाता है कि टूल का संचलन तत्काल रुकता है। लेकिन जड़ता (इनर्शिया) के कारण कार्यवस्तु, चक के साथ कुछ समय तक घूमती रहती है। अगर थ्रेडिंग के चलते ऐसा हो, तो घूमती कार्यवस्तु के अंदर स्थिर टूल होने के कारण टूल द्वारा चूड़ी के बजाय खांचा तैयार होता है। इससे चूड़ी और कार्यवस्तु दोनों का नुकसान होता है। अगर बदकिस्मती से टूल, चूड़ी में गहराई में हो तो उस पर इतना भार पड़ता है कि उससे टूल का भी नुकसान होता है। कभी कभी लेथ के टरेट का नुकसान भी देखा गया है। इससे बचने के लिए X अक्ष के बॉल स्क्रू पर, बैटरी बैकअप वाला एक उपकरण बिठाया जाता है। टर्निंग/थ्रेडिंग का काम जिस प्रकार का (अंदरी/बाहरी) हो, उसके अनुसार इस उपकरण द्वारा X अक्ष पर टूल/टरेट का अंदर/बाहर संचलन (चित्र क्र. 12) शीघ्रता से किया जाता है। आम तौर पर इस संचलन की व्याप्ति, काट की/चूड़ी की गहराई से अधिक होती है। बिजली का प्रवाह खंड़ित होने पर यह उपकरण टूल को, त्रिज्या की दिशा में, कार्यवस्तु से दूर करता है। इससे कार्यवस्तु, टूल और मशीन इन तीनों को नुकसान से बचाया जाता है।

चित्र क्र. 12

9881138114

गिरीश देव यांत्रिकी अभियंता हैं और आपको अभियांत्रिकी उद्योग विश्व के विभिन्न विभागों में प्रत्यक्ष काम का तथा सलाहकारी का 45 वर्षों का अनुभव है।

@@AUTHORINFO_V1@@