शाफ्ट के मापनों की जांच के लिए मशीन

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

क्रैंकशाफ्ट जैसे पुर्जे की जांच अत्यंत सटीकता से की जानी चाहिए। क्रैंकशाफ्ट की उत्पादन लाइन पर ही उसकी जांच करने से, आवश्यक पैरामीटरों का मापन हो कर यंत्रणसंबंधि निर्णय तत्काल किए जा सकते हैं। क्रैंकशाफ्ट के करीबन 160 पैरामीटर एक ही सेटिंग में मापने के लिए विकसित की गई M110 मशीन के बारे में बताने वाला लेख।

क्रैंकशाफ्ट में विभिन्न आकार होते हैं। क्रैंकशाफ्ट जैसे पुर्जों की जांच सटीक पद्धति से और सावधानीपूर्वक करनी होती है। काम के दौरान अथवा अंतिम जांच के लिए प्रोडक्शन लाइन में ही अगर ऐसी व्यवस्था हो, तो सारे पैरामीटरों का मूल्यमापन सटीक रूप में हो कर त्रुटिरहित उत्पाद तैयार होता है।

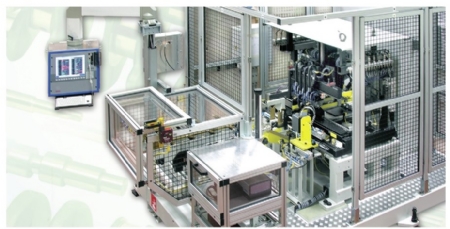

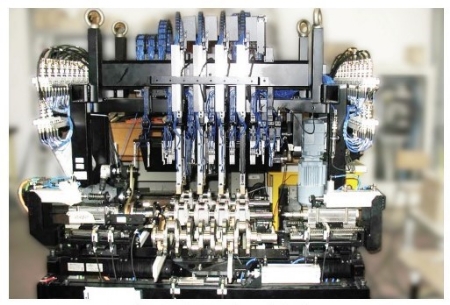

क्रैंकशाफ्ट जैसे महत्वपूर्ण पुर्जे की जांच करने के लिए, मारपॉस ने M110 यह स्वचालित मापन मशीन विकसित की है। काम के दौरान अथवा अंतिम जांच के लिए, प्रोडक्शन लाइन में यह मशीन समाकलित (इंटिग्रेट) की जा सकती है। आकारों का मापन करना, ज्यामितीय तथा नॉन डिस्ट्रक्टिव जांच करना, जांच किए गए पुर्जों पर निशान (मार्किंग) लगाना अथवा उनका वर्गीकरण करना ऐसे विभिन्न कार्य इस मशीन के द्वारा किए जाते हैं। उन्नत अभियांत्रिकी पद्धतियों का उपयोग कर के इस मशीन का डिजाइन और निर्माण किया गया है।

क्रैंकशाफ्ट जैसे महत्वपूर्ण पुर्जे की जांच करने के लिए, मारपॉस ने M110 यह स्वचालित मापन मशीन विकसित की है। काम के दौरान अथवा अंतिम जांच के लिए, प्रोडक्शन लाइन में यह मशीन समाकलित (इंटिग्रेट) की जा सकती है। आकारों का मापन करना, ज्यामितीय तथा नॉन डिस्ट्रक्टिव जांच करना, जांच किए गए पुर्जों पर निशान (मार्किंग) लगाना अथवा उनका वर्गीकरण करना ऐसे विभिन्न कार्य इस मशीन के द्वारा किए जाते हैं। उन्नत अभियांत्रिकी पद्धतियों का उपयोग कर के इस मशीन का डिजाइन और निर्माण किया गया है।

शाफ्ट की जांच के लिए स्वचालित मापन मशीन, M110

M110 मशीन की विशेषताएं

विद्युत मोटर से चलने वाली और खड़ी प्रिसिजन स्लाइड पर बिठाई हुई इस मशीन में आगे दी हुई विशेषताएं होती हैं।

• शॉप फ्लोर पर ही 100% जांच करना संभव।

• क्रैंकशाफ्ट का स्वचालित लोडिंग और अनलोडिंग संभव।

• V ब्लॉक व्यवस्था का उपयोग कर के, पुर्जा मापन स्थानक पर रखने के लिए स्विंगिंग आर्म अथवा लोडिंग शटल का प्रयोग।

• पुर्जे का स्वचालित रोटेशन।

• ऊपर के भाग में स्थित मापन असेंब्ली, मापन स्थान पर (मेजरिंग पोजिशन) अपनेआप आ जाती है।

• जर्नल, पिन और अन्य व्यास मापने के लिए मापन के समर्पित समूह (सारे मापन एक ही समय लिए जाते हैं।)

• स्वचालित मास्टरिंग।

• परिवेशी (अैंबियंट) तापमान और पुर्जे का तापमान इनके बीच के फर्क की भरपाई हेतु थर्मल प्रोब।

• यंत्रभाग/मास्टर की उपस्थिति सुनिश्चित करने के लिए सेफ्टी इंटरलॉक और माइक्रो स्विच।

• मेजरिंग सेल : चुस्त (कॉम्पैक्ट) आकार, मजबूती एवं विश्वसनीयता वाले, उच्च मेट्रोलॉजिकल प्रदर्शन आश्वस्त कराने वाले मेजरिंग सेल।

• प्रतिभार (काउंटरवेट) व्यवस्था : पुर्जों का हस्तांतरण ठीक से हो और गलत स्थिति में होने वाले पुर्जों से संरचना के नुकसान की संभावना कम हो, यह आश्वस्त करने हेतु स्थानक का संचलन संतुलित रखने वाली प्रतिभार व्यवस्था।

• पुर्जों पर (विशेषतः क्रैंकपिन की जांच के लिए) नजर रखने हेतु, रोटरी तथा रेखीय संचलन के लिए डिजाइन किया हुआ चुस्त आकार का विशेष उपकरण।

• वातावरण के तापमान के अनुसार मापन में ऊष्मीय क्षतिपूर्ति करने वाली प्रणाली। रेखीय और कोणीय एन्कोडर के समाकलन (इंटिग्रेशन) के कारण, यंत्रण के आवर्तन काल पर कोई खास प्रभाव ड़ाले बिना, गोल घूमने वाले क्रैंकशाफ्ट के स्ट्रोक/इंडेक्स की जांच करना संभव।

• वातावरण के तापमान के अनुसार मापन में ऊष्मीय क्षतिपूर्ति करने वाली प्रणाली। रेखीय और कोणीय एन्कोडर के समाकलन (इंटिग्रेशन) के कारण, यंत्रण के आवर्तन काल पर कोई खास प्रभाव ड़ाले बिना, गोल घूमने वाले क्रैंकशाफ्ट के स्ट्रोक/इंडेक्स की जांच करना संभव।

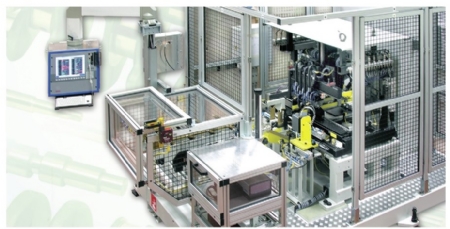

• लोडिंग के उपकरण : ब्रिज प्रकार की व्यवस्था होने वाला लोडिंग आर्म, ट्रान्स्फर लाइन अथवा पैलेट में से पुर्जे को मापन स्थानक पर लाता है और काम हो जाने के बाद निकालता है। यह संचलन विद्युत मोटर के द्वारा, एन्कोडर के संनियंत्रण में किया जाता है। जहाँ पिक अैंड प्लेस रोबो अथवा ओवरहेड गैन्ट्री लोडर उपयोग में लाए जाते हैं, ऐसे स्वचालित प्रकारों में M110 में 'लोडिंग शटल' दिया जाता है। लोडिंग/अनलोडिंग के दौरान कुछ भी समस्या आई, तो सक्रिय सुरक्षा उपकरण (अैक्टिव सेफ्टी डिवाइस) PLC नियंत्रण को सूचित करते है।

लोडिंग आर्म के साथ M110

• पुर्जे का संदर्भ : अैप्लिकेशन के अनुसार, पुर्जों को आगे दिएनुसार संदर्भित किया जा सकता है।

1. पुर्जे के व्यास का संदर्भ लेने के लिए विद्युत मोटर से चलाई गई V रोलर की एक जोड़ी।

2. वायु द्वारा कार्यान्वित होने वाला, संदर्भ शंकु अथवा बॉल वाली सटीक यांत्रिकी (मेकैनिकल) स्लाइड पर बिठाया हुआ और मापन में होने वाली त्रुटियों को दूर करने के लिए सिंक्रोनाइज किया हुआ रोटेटिंग सेंटर।

• नॉन डिस्ट्रक्टिव चेक (NDC) : व्यास, बेलनाकारिता, शंक्वाकारिता, क्राउनिंग, एकरेखीयता, समकेंद्रीयता, दूरियां, लंबरूपता, T.I.R., स्ट्रोक, इंडेक्स जैसे ज्यामितीय तथा मितीय मापदंड़ों के साथ ही M110 आगे दिए हुए पृष्ठीय दोषों की नॉन डिस्ट्रक्टिव जांच कर सकती है।

1. दरारें

2. ब्लो होल/छिद्रिलता

1. 3 स्थानीय कर्षण (लोकल ड्रॉइंग)

2. 4 मेटलोग्राफिक दोष और/या मटीरीयल की अनुपस्थिति (आंतरिक विवर)

3. 5 निर्माण के दौरान क्रैंकशाफ्ट, कैमशाफ्ट अथवा अन्य महत्वपूर्ण शाफ्ट पर पैदा हुए नर्म बिंदु (साफ्ट स्पॉट)

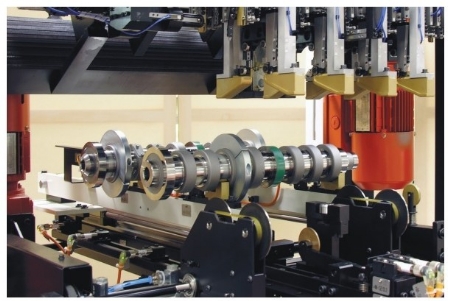

कैमशाफ्ट पर नॉन डिस्ट्रक्टिव जांच

मापन स्थानक (मेजरिंग स्टेशन) की कार्यपद्धति

1. एक स्विंग आर्म की सहायता से पुर्जा, कन्वेयर से मापन स्थान (मेजरिंग पोजिशन) पर लोड किया जाता है।

2. पुर्जा घुमाने के लिए (रोटेशन) मेकैनिकल ड्रैगिंग पिन के साथ फ्लैंज साइड सेंटर को, फ्लैंज होल अथवा स्क्रू होल में बिठाया जाता है। यह क्रिया मोटर के द्वारा न्यूमैटिक पद्धति से की जाती है।

3. पोस्ट एंड सेंटर को भी न्यूमैटिक सिलिंडर के द्वारा कार्यान्वित किया जाता है।

4. पुर्जे के मापन हेतु, वर्टिकल स्लाइड को पुर्जे पर, इलेक्ट्रोमेकैनिकल पद्धति से ऊपर/नीचे की दिशा में कार्यान्वित किया जाता है।

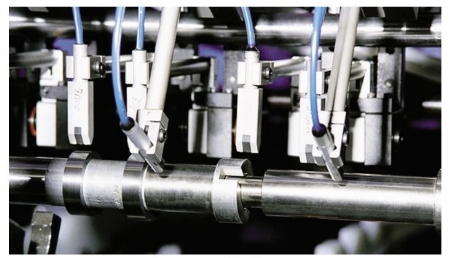

5. मुख्य जर्नल की जांच के लिए 3 मेजरिंग सेक्शन के साथ मेजरिंग स्नैप प्रयोग किए जाते हैं। बड़े पुर्जों के मापन के लिए और इस हेतु अलग टूलिंग के प्रयोग को टालने के लिए विशेष ट्रांस्ड्यूसर उसमें प्रयुक्त होते हैं।

6. थ्रस्ट की चौड़ाई और रनआउट, मुख्य जर्नल III की लंबरूपता की जांच करने के लिए 6 मेजरिंग सेल के साथ मेजरिंग ग्रुप।

7. विशेष दृश्य मापन पट्टियां (ऑप्टिकल स्केल), आर्म पर बिठाई गई हैं। पिन जर्नल स्ट्रोक की जांच के लिए आर्म पर फॉलोअर ग्रुप हैं।

8. स्ट्रोक के मापन में पाए गए अंतर की आवश्यक क्षतिपूर्ति के लिए, पहले मुख्य जर्नल पर एक और अंतिम मुख्य जर्नल पर एक, ऐसे दो मेजरिंग सेल होते हैं।

9. सामने के (फ्रंट एंड) और पिछले (पोस्ट एंड) भागों का व्यास, फ्लैंज अथवा कोई भी हब के मापन हेतु अतिरिक्त स्नैप उपलब्ध करना संभव।

10. थ्रस्ट फेस से फ्लैंज फेस तक की दूरी और GOD जांचने के लिए विशेष A17 ट्रांस्ड्यूसर प्रयुक्त होते हैं।

11. सारे संपर्क बिंदु डाइमंड के हैं।

क्रैंकशाफ्ट की जांच करते समय मेजरिंग सेल

मापन स्थानक का विवरण

मशीन के अन्य उपसाधन

M110 मशीन में निम्नलिखित में से एक या अधिक उपसाधनों के मॉड्यूल दिए जा सकते हैं।

• ऑटो मास्टरिंग डिवाइस

• मार्किंग स्टेशन

• अस्वीकृत (रिजेक्टेड) पुर्जा संग्रहण (स्टोरेज)

मशीन के फायदे

1. सटीकता : व्यास और दूरियां इन पर 10% अथवा 1.2 माइक्रोन तक सटीकता जबकि रनआउट, बेलनाकारिता, समानांतरिता, टेपर आदि पैरामीटरों पर 15% या 1.5 माइक्रोन (इनमें से जो भी अधिक हो) की पुनरावर्तनक्षमता तथा पुनरुत्पादकता (R&R) मिलती है।

2. लचीलापन : विविध प्रकार के पुर्जों का मापन करने के लिए लचीला है। उदाहरण के लिए, साझा मापन असेंब्ली वाले 3 सिलिंडर और 4 सिलिंडर क्रैंकशाफ्ट की, किसी भी मानवीय हस्तक्षेप के बिना जांच।

3.स्वचालन : सारे रीटूलिंग स्वचालित हैं और हर तरह की सुरक्षा का विश्वास संवेदक के द्वारा दिया जाता है।

4. पैरामीटर : सारे महत्वपूर्ण (106 से अधिक) पैरामीटर एक साथ और एक ही सेटिंग में जांचे जाते हैं।

5. आवर्तन काल : पूरे क्रैंकशाफ्ट के मापन एवं चिह्नांकन के साथ लगभग 106 पैरामीटरों की जांच करने के लिए लगभग 45 सेकंड का आवर्तन काल है। केवल लोडिंग/अनलोडिंग करने के लिए अतिरिक्त समय लगता है।

6. मानक कक्ष अनिवार्य नहीं : शॉप फ्लोर की परिस्थितियों में काम करने में यह मशीन सक्षम है। इसके लिए वातानुकूलित मानक कक्ष (स्टैंडर्ड रूम) की कोई आवश्यकता नहीं है।

7. सरल उपयोग : शॉप फ्लोर का कोई भी ऑपरेटर इस मशीन को चला सकेगा। इसके लिए किसी विशेष कुशलता की आवश्यकता नहीं होती।

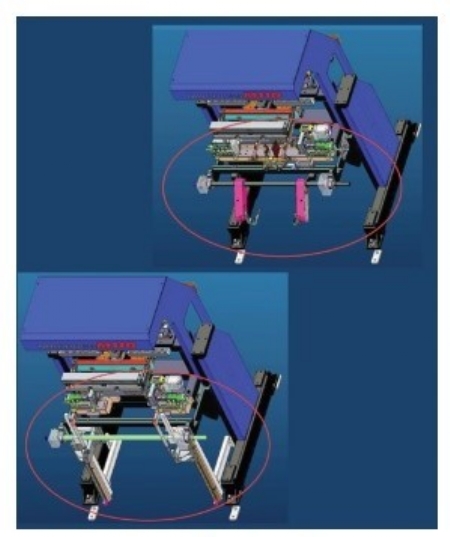

सेल्फ मास्टरिंग व्यवस्था

मिसाल

चौपहिया वाहन बनाने वाले हमारे एक ग्राहक इस मशीन का उपयोग, सामान्यतः जटिल पुर्जों में जहाँ फॉर्म के आयाम (डाइमेंशन) महत्वपूर्ण होते हैं, ऐसे पुर्जों के मापन हेतु करते हैं। तैयार किए जाने वाले क्रैंकशाफ्ट को मुख्यतः CBN ग्राइंडिंग से फिनिशिंग किया जाता है। उसके बाद लैपिंग किया जाता है। जैसे, अगर 4 सिलिंडर इंजन का क्रैंकशाफ्ट हो तो उसमें 5 मुख्य बेरिंग होते हैं और 4 क्रैंक पिन होती हैं। इसमें शैंक साइड तथा फ्लैंक साइड के बीच की समकेंद्रीयता (कॉन्सेंट्रिसिटी) सबसे महत्वपूर्ण होती है। साथ ही मुख्य बेरिंग और क्रैंक पिन की गोलाकारिता (राउंडनेस) और बेलनाकारिता (सिलिंड्रिसिटी) का मुद्दा अहम् होता है।

पुरानी पद्धति

पहले की जांच पद्धति में शाफ्ट को बिटवीन सेंटर पकड़ा जाता था और एक एक बोर के रनआउट की जांच की जाती थी। इस पद्धति में एक क्रैंकशाफ्ट के जांच के लिए 30 मिनट का समय लगता था। इसमें 5 बेरिंग का रनआउट एवं राउंडनेस और उसके बाद पिन का रनआउट जांचा जाता था। इसके लिए अलग सेटअप करना पड़ता था। शाफ्ट के उत्पादन का आवर्तन काल 3 मिनटों का होता था। इतने समय में पूरा क्रैंकशाफ्ट फिनिश हो जाता था। 60-70 सेकंड में लैपिंग हो जाता था। अधिकतम 120 सेकंड जरूरी थे। अर्थात 30 मिनटों में 10 क्रैंकशाफ्ट तैयार हो जाते थे। क्रैंकशाफ्ट में अगर त्रुटि नजर आई, तो क्रैंकशाफ्ट अस्वीकार हो जाता था।

क्रैंकशाफ्ट में टॉलरन्स

समकेंद्रीयता का टॉलरन्स लगभग 20 माइक्रोन होता है। साथ ही बेलनाकारिता के लिए टॉलरन्स 7-8 माइक्रोन और व्यास 18 माइक्रोन के टॉलरन्स में होता है। उसमें 9 माइक्रोन के दो चरण होते हैं। लंबाई का टॉलरन्स 50 माइक्रोन तक होता है। क्रैंकशाफ्ट का रनआउट 5 माइक्रोन में होता है।

नई पद्धति

M110 यह मशीन कम समय में सटीक मापन देती है। यहाँ क्रैंकशाफ्ट के मापन का समय, लोडिंग-अनलोडिंग मिला कर, 2 मिनट होता है। इस मशीन से एक और लाभ यह है कि हम इसमें जानकारी भंड़ारित कर सकते हैं। साथ ही, पुर्जे पर बार कोड चिपका कर उसे बार कोड से जोड़ने की सुविधा भी इस मशीन में है। इस जानकारी का उपयोग असेंब्ली के समय किया जा सकता है।

जांच पद्धति

इस मशीन के गेज में ट्रांस्ड्यूसर संवेदक (सेंसर) होते हैं। यह कांटैक्ट टाइप मापन का ही एक प्रकार है। मास्टर क्रैंकशाफ्ट का प्रयोग कर के सेटिंग किया जाता है। मशीन के मेजरिंग आर्म में संवेदक होते हैं। रोलर पर स्थित क्रैंकशाफ्ट मशीन पर आता है। उसे क्लैंप कर के मोटर की सहायता से घुमाया जाता है। चूंकि घुमाते समय उसका कोण भी पता चल जाता है, किस कोण पर कितना रनआउट है यह जानकारी भी मिलती है। आर्म के नीचे आए हुए क्रैंकशाफ्ट के अपेक्षित परिमाणों का मापन, संवेदकों के द्वारा किया जाता है। यह जानकारी संगणक को भेज कर वहाँ एकत्रित की जाती है। वहाँ उस पर साफ्टवेयर द्वारा प्रक्रिया कर के हमें मनचाही पद्धति में संगणक के पर्दे पर नतीजे एवं निर्णय दिखाई देते हैं।

असेंब्ली के लिए कुछ रीडिंग महत्वपूर्ण होती हैं, जैसे, मुख्य बेरिंग का व्यास। इस पर स्नेहक तेल की पतली परत पाने के लिए, क्रैंकशाफ्ट और ब्लॉक के बीच निश्चित क्लियरन्स रखना पड़ता है। यह क्लियरन्स पाने हेतु, दोनों व्यास देख कर उचित भाग चुनने पड़ते हैं और उनकी ही असेंब्ली करनी पड़ती है। इसके लिए भी, इस मशीन से मिलने वाली सटीक जानकारी का उपयोग होता है। इस मशीन को तापमान संवेदक होने के कारण, मापन करते समय के तापमान के अनुसार, आने वाले परिणाम तापमान की क्षतिपूर्ति कर के मिल जाते हैं।

OEM से स्वीकृति

मारपॉस की M110 मशीन को संपूर्ण भारत में बड़ी बड़ी कंपनियों ने स्वीकृति दी है। MSIL, टाटा, फियाट, कल्याणी, फोर्ड, ह्युन्दाई, भारत फोर्ज जैसे सभी प्रमुख OEM तथा क्रैंकशाफ्ट उत्पादकों के पास 25 से अधिक मशीने पहले से ही स्थापित हैं और संतोषजनक रूप से काम कर रही हैं।

9921912025

[email protected]

श्रीधर जोशी यांत्रिकी अभियंता हैं। आप मारपॉस इंडिया प्रा. लि. के पश्चिम विभाग के शाखा व्यवस्थापक के पद पर कार्यरत हैं। आप इस क्षेत्र का 25 से अधिक सालों का तजुर्बा रखते हैं।

@@AUTHORINFO_V1@@