जिग और फिक्श्चर : कुछ मूलभूत मुद्दे

10 Nov 2018 12:06:05

प्रति दिन उत्पादन बड़ी मात्रा में हो रहा है। ऐसे समय पर निर्मिती में बढ़त के साथ साथ उत्पादन की गुणवत्ता में निरंतरता एवं सटीकता बनाई रखने की आवश्यकता महसूस हो रही है। यंत्रण करने वाले कारखाने में कार्यवस्तु (जॉब) की यथार्थता उसके मानदंडों के आधार पर जाँची जाती है। इस काम के लिए जिग और फिक्श्चर की आवश्यकता भी बढ़ रही है। इस लेखमाला में हम फिक्श्चर एवं उनके विविध प्रकार, रूपरेखा, संकल्पना आदि के बारे में विस्तृत जानकारी लेंगे।

कार्यशाला में बहुत बार अनुभवी कारीगर या अभियंता काम का स्वरूप देखकर, इस्तेमाल किए जाने वाले जिग या फिक्श्चर तैयार करते हैं, लेकिन कई बार उन्हें इसका शास्त्रीय ज्ञान नहीं होता। इस लेखमाला से उदाहरण के साथ इस बारे में विस्तृत जानकारी आप तक पहुँचे ऐसी मैं आशा करता हूँ। अलग अलग पुर्जों को जोड़ते समय किसी भी प्रकार की कठिनाई नहीं आनी चाहिए। यह संयोजन यथार्थ नहीं हुआ तो उत्पादक को बहुत नुकसान सहना पड़ता है। कई बार इस संयोजन के अलग अलग भाग विभिन्न जगहों पर तैयार होते हैं। (जैसे कि ट्रक की स्टिअरिंग गिअर बॉक्स असेम्ब्ली चेन्नई में बनती है और टाटा मोटर्स पुणे में ट्रक के चासिस पर बिठाई जाती है। दोनों उत्पादनों में से अगर एक भी गलत हुआ तो दोनों का संयोजन नही होगा और उत्पादन प्रक्रिया अटक जाएगी। अगर एकाध पुराने उत्पाद में खराबी आने से उसके कुछ पुर्जों को बदलकर नए बिठाने पड़ते हैं तो नए पुर्जे भी पुराने पुर्जों का यथार्थ प्रतिरूप होने चाहिए। इसी को पुर्जों की बदली की क्षमता (इंटरचेंजिबिलिटी) कहा जाता है।

फिक्श्चर की आवश्यकता

पुर्जे तैयार होते समय यथार्थ बनने की आवश्यकता होती है। इसके लिए सब से पहले उनका मशीन पर उचित तरीके से तथा निर्धारित पद्धति से पकड़ा जाना महत्वपूर्ण होता है। मशीन पर कार्यवस्तु को ठीक से पकड़ने के लिए या कटिंग टूल गाईड करने के लिए जिग और फिक्श्चर का उपयोग होता है। कटिंग टूलों की दिशा और जगह उचित तरीके में नियंत्रित करने से मिलने वाले उत्पादन की गुणवत्ता में संगति (कन्सिस्टन्सी) प्राप्त होती है। जब कार्यवस्तु को बनाना या पकड़ना मुश्किल हो, तब फिक्श्चर के बिना काम नहीं चल सकता। अलग अलग पुर्जों के लिए विभिन्न फिक्श्चर होते हैं, यहीं फिक्श्चर की विशेषता है।

अगर कार्यवस्तु साधारण एवं आसान हो और कम संख्या में चाहिए हो तो फिक्श्चर के बिना भी उसका निर्माण किया जा सकता है। ऐसे समय पर हर एक कार्यवस्तु के लिए कई चीजें हाथ से बनानी पड़ती हैं।

• कार्यवस्तु पर चिन्हन (मार्किंग) और पन्चिंग करना पड़ता हैं।

• यंत्रण करते समय कार्यवस्तु पकड़ने के लिए आवश्यक तैयारी करनी पड़ती है।

• दूसरी कार्यवस्तु बनाते समय फिर से उसका समायोजन (सेटिंग) मतलब अलाइनमेन्ट और क्लैंपिंग करना जरूरी होता है।

• एक से ज्यादा कार्यवस्तुओं की जाँच (इन्स्पेक्शन) करने में बहुत समय व्यर्थ जाता है।

• सबसे महत्वपूर्ण बात यह है कि इन सब कामों के लिए कुशल कारीगरों की जरूरत होती है।

जिग और फिक्श्चर से लाभ

• कार्यवस्तु पर चिन्हन करने की आवश्यकता नहीं होती।

• कार्यवस्तु की जाँच करने के लिए भी अलग फिक्श्चर इस्तेमाल किया जा सकता है।

• फिक्श्चर के उपयोग से समय की बचत होती है।

• टूल सेटिंग करने के लिए फिक्श्चर पर इंतजाम किया जा सकता है।

• जब फिक्श्चर का इस्तेमाल किया जाता है तब नियत पैरामीटर से ज्यादा कटिंग स्पीड और फीड रख सकते हैं। क्योंकि कार्यवस्तु फिक्श्चर में एकदम मजबूती से पकड़ी जाती है और जिग में ज्यादा अच्छी तरह से गाइड की जाती है।

• फिक्श्चर के इस्तेमाल से कारीगरों की सुरक्षा बढ़ जाती है।

• उत्पादन के आयामों में फर्क दिखाई नहीं देता। इसलिए पुर्जों का संयोजन आसान हो जाता है। इससे असेम्ब्ली करने वाले कारीगर का आत्मविश्वास बढ़ जाता है।

जिग एवं फिक्श्चर के संदर्भ में कुछ अहम मुद्दों के बारे में जानकारी होना महत्वपूर्ण है

1. कार्यवस्तु की विस्तृत जानकारी देने वाले यंत्रचित्र का होना बहुत जरूरी होता है।

2. जिस मशीन पर काम करना हो उसकी क्षमता और स्थिति की जानकारी होना आवश्यक है। क्षमता दो तरीके से देखनी पड़ती है। पहला तरीका, मशीन के मुकाबले में कार्यवस्तु ज्यादा बड़ी है या छोटी? मशीन कार्यवस्तु का वजन उठा सकेगी या नहीं? दुसरा तरीका, जिस मशीन पर कार्यवस्तु बनानी है, वह मशीन उपलब्ध है या नहीं? और यह मशीन पर बिल्कुल यथार्थ कार्यवस्तु बनेगी या नहीं?

3. यह भी देखना जरूरी होता है कि मशीन पर फिक्श्चर किस तरह बिठाया जाएगा या उसका स्थान निर्धारित किया जाएगा। फिक्श्चर के स्थान (लोकेशन) का मतलब है यदि फिक्श्चर को निकालकर वापस उसी जगह पर बिठाया जाए तो वह उसी जगह पर अचूकता से फिट बैठता है और यह बात कार्यवस्तु की गुणवत्ता के लिए बहुत महत्वपूर्ण है। जैसे, मिलिंग फिक्श्चर को लोकेट करने के लिए टेनन का इस्तेमाल किया जाता हैं। लोकेशन, फिक्श्चर का हो या कार्यवस्तु का, बहुत महत्वपूर्ण है।

4. मशीन पर फिक्श्चर मजबूती से पकड़ना जरूरी होता है, नहीं तो कार्यवस्तु की गुणवत्ता नहीं मिलती। साथ में दुर्घटना की संभावना भी होती है, जो खतरा हम नहीं उठाना चाहेंगे। बहुत से ड्रिलिंग, मिलिंग जैसे फिक्श्चर ’T’ बोल्ट की सहायता से क्लैम्प किए जाते हैं।

5. मशीन पर फिक्श्चर की सहायता से काम करते समय सुरक्षासंबंधी सावधानी रखना अत्यावश्यक होता है। फिक्श्चर और कार्यवस्तु ठीक से क्लैम्प किए है या नहीं इसकी सावधानी रखिए। कारीगर को काम के बारे में जानकारी होनी ही चाहिए और काम करते समय उसने सुरक्षासंबंधी सावधानी रखनी ही चाहिए।

6. फिक्श्चर बनाने के लिए कार्यवस्तु की उत्पादन प्रक्रिया की जानकारी होना जरूरी है, जैसे टर्निंग, मिलिंग, ड्रिलिंग, ग्राईंडिंग आदि। क्योंकि उसके बिना फिक्श्चर बनाना असंभव है।

7. यंत्रभाग को कहाँ रखेंगे, कैसे पकड़ेंगे, कहाँ आधार देंगे आदि मामलों का आयोजन करना पड़ता है। कई बार आगे पीछे या उपर नीचे होनेवाला आधार भी देना पड़ता है।

8. टूल, फिक्श्चर पर कहीं भी टकरा न जाए, यह सावधानी रूपरेखा बनाते समय रखनी पड़ती है। और मशीन पर काम करते समय कारीगर ने सतर्क रहना जरूरी होता है, अन्यथा उसे दुर्घटना का सामना करना होगा।

3-2-1 तत्व

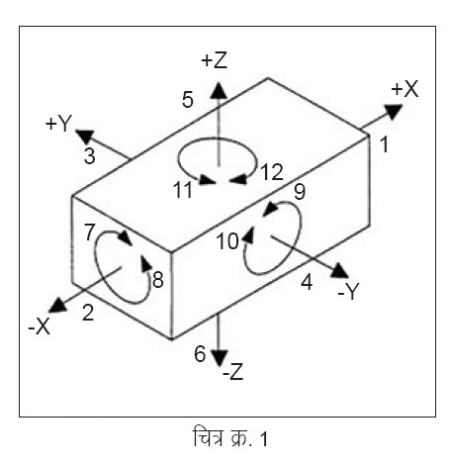

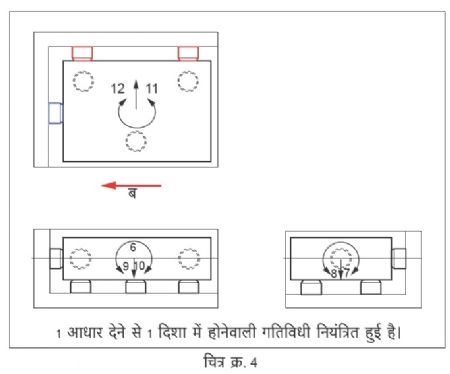

फिक्श्चर में इस्तेमाल किया जानेवाला एक महत्वपूर्ण तत्व हम सीखने वाले हैं। इसे ‘12 डिग्रीज ऑफ फ्रीडम’ कहा जाता है। खुले में अगर किसी भी चीज को रखा जाए तो वह अनंत दिशाओं में मुक्त घूमती है यानि परिक्रमण कर सकती है। चित्र क्र. 1 में हम देख सकते हैं कि यह कार्यवस्तु 12 दिशाओं में किस तरह घूमती है।

• 1 और 2 इन दो दिशाओं में वह घूम सकती है। (+ X, - X)

• 3 और 4 इन दो दिशाओं में वह घूम सकती है। (+ Y - Y)

• 5 और 6 इन दो दिशाओं में वह घूम सकती है। (+ Z, - Z)

इसका मतलब है यह वस्तु 6 दिशाओं में आगे पीछे हिल सकती है।

• 7 और 8 इन दिशाओं में वृत्ताकार घूम सकती है।

• 9 और 10 इन दिशाओं में वृत्ताकार घूम सकती है।

• 11 और 12 इन दिशाओं में वृत्ताकार घूम सकती है।

इसका मतलब है यह वस्तु 6 वृत्ताकार दिशाओं में घूम सकती है। मतलब कोई भी वस्तु अगर पूर्णतः खुली रखी जाए तो वह 12 तरीके से अलग अलग दिशाओं में घूमने के लिए मुक्त है। (चित्र क्र. 1) इसी स्वतंत्रता को हमें नियंत्रित करना है।

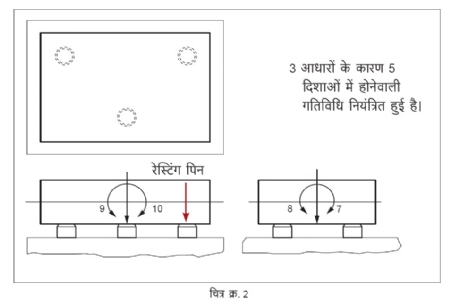

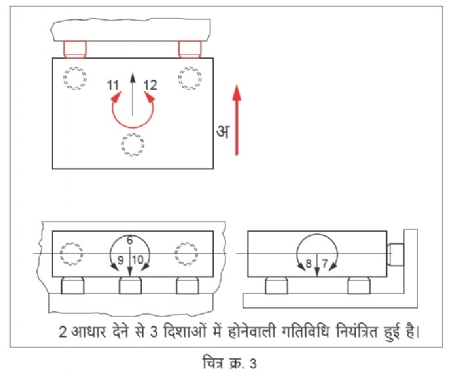

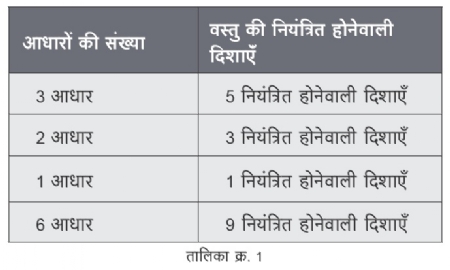

चित्र क्र. 2 में हम देख सकते है कि कार्यवस्तु निचली सतह पर 3 आधारों पर रखी गई है। इसलिए यह कार्यवस्तु नीचे की तरफ हिल नहीं सकती। और 7, 8, 9, 10 इन वृत्ताकार दिशाओं में भी नहीं हिल सकती। इस प्रकार 3 आधारों की सहायता से कार्यवस्तु की 5 दिशाओं में होनेवाली गतिविधि नियंत्रित की जाती है। चित्र क्र. 3 में हम देख सकते हैं कि कार्यवस्तु के पीछे 2 रेस्टिंग आधार दिए हुए है। इसलिए यह कार्यवस्तु ‘अ’ दिशा में हिल नहीं सकती और 11, 12 इस वृत्ताकार दिशा में भी नहीं घूम सकती। इस चित्र में और 2 आधार देने से कार्यवस्तु की 3 दिशाओं में होनेवाली गतिविधि नियंत्रित हुई है।

चित्र क्र. 4 में देखा जा सकता है कि बाएं तरफ एक और आधार स्थित किया है, जिससे यह कार्यवस्तु बाएं तरफ हिल नहीं सकती। मतलब इस आधार से एक और दिशा में यानि ‘ब’ दिशा में होने वाली गतिविधि नियंत्रित हुई है।

उपर्युक्त अवलोकन से हम जान गए हैं कि 12 दिशाओं में से हमने 9 दिशाओं में होने वाली गतिविधि को नियंत्रित किया है। (तालिका क्र. 1) अब शेष 3 दिशाओं में भी कार्यवस्तु हिलनी नही चाहिए। इस लिए शेष 3 दिशाओं में कार्यवस्तु को आवश्यकता के अनुसार कसकर पकड़ा जाता है। अगर कार्यवस्तु की 12 दिशाओं में होने वाली गतिविधियों को नियंत्रित किया तो वह हिल नहीं पाएगी। अब हम उदाहरण के साथ समझ लेंगे की 3-2-1 इस तत्व का रोजाना काम में किस तरह उपयोग किया जाता है।

केस स्टडी

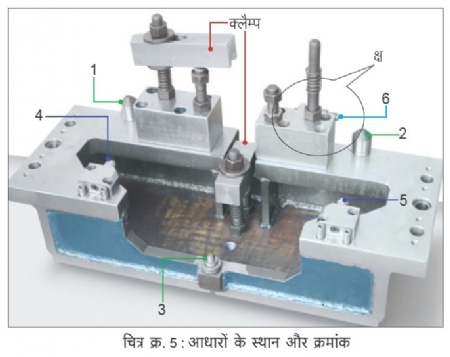

अब हम चित्र क्र. 5 में देखेंगे कि कार्यवस्तु को ठीक से पकड़ने के लिए 3-2-1 तत्व किस तरह उपयोग में लाया जाता है। 1, 2 एवं 3 इन तीन आधारों पर कार्यवस्तु को रखा जाता है। कार्यवस्तु का आकार देखते हुए, यह कार्यवस्तु आधार बिंदू ‘3’ पर ठीक से स्थित हो जाती है। आधार बिंदू 4 और 5 पर कार्यवस्तु को स्थित करने से यह आगे पीछे नहीं हिलेगी।

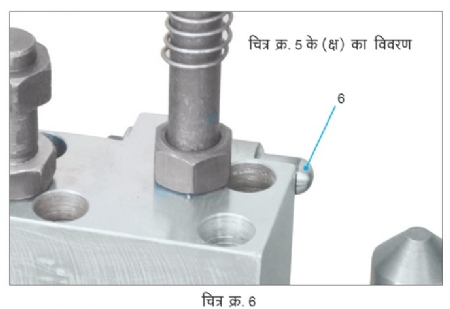

चित्र क्र. 6 के अनुसार, जब कार्यवस्तु छठे बिंदूपर स्थित की जाती है तब वह दाएं या बाएं तरफ हिल नहीं सकती।

इस प्रकार कार्यवस्तु 3-2-1 तत्व के अनुसार पकड़ी जाती है।

सभी बिंदुओं पर कार्यवस्तु स्थित करने के बाद उसे स्थिरता प्राप्त होती है। और ऐसी स्थिती में कार्यवस्तु ठीक तरह से क्लैम्प की जाती है। इस तत्व के कारण, बार बार कार्यवस्तु उसी जगह पर स्थित होने से, यथार्थ गुणवत्ता प्राप्त होती है। लेकिन कारीगर को ध्यान देना जरूरी है कि कार्यवस्तु 6 नंबर पर अच्छी तरह से स्थित है।

अगर बड़ी मात्रा में कार्यवस्तुओं की आवश्यकता हो तो कार्यवस्तु 4 एवं 5 बिंदुओं पर धकेलकर स्थित करने के लिए, पुशर की व्यवस्था करनी पड़ती है। इसी तरह छठे बिंदु पर स्थित करने के लिए भी शायद एक पुशर की व्यवस्था करनी होगी।

पुशर की व्यवस्था करते समय ध्यान रखना चाहिए कि कार्यवस्तु को लोड अनलोड करने में तकलीफ न हो। कार्यवस्तु को लोड अनलोड करते समय उनके मार्ग से यह पुशर दूर करने की सावधानी रखना बहुत जरूरी है। और कार्यवस्तु को धकेलते समय वह टेढ़ी मेढ़ी नहीं उठाए जाए ऐसी सावधानी रखनी चाहिए।

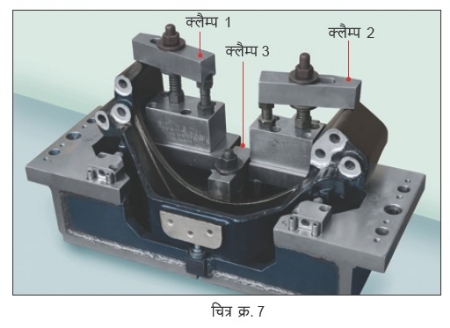

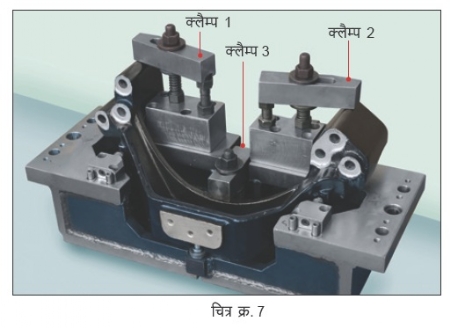

चित्र क्र. 7 देखकर हमें समझता है कि कार्यवस्तु को किस तरह पकड़ा जाता है। क्लैम्प 1 और 2, आधार क्र. 1 और 2 पर स्थित है। इस लिए कार्यवस्तु टेढ़ी नहीं होती और उठाई भी नहीं जाती। क्लैम्प 3 आधार क्र. 3 के उपर नहीं है, फिर भी आधार क्र. 1, 2, 3 से बने त्रिकोण के अंदर है। कार्यवस्तु मजबूत होने के कारण, क्लैम्प ठीक आधार पर न होने के बावजूद भी, टेढ़ी नहीं होगी।

अगले पाठ में हम लोकेटर के बारे में जानकारी लेंगे। अलग अलग प्रकार के लोकेटर जरूरत के अनुसार इस्तेमाल किए जाते हैं। 3-2-1 तत्व कार्यवस्तु लोकेट करने के लिए भी इस्तेमाल किया जाता है।

ajitdeshpande21@gmail.com

अजित देशपांडेजी को जिग और फिक्श्चर के क्षेत्र में 36 साल का अनुभव है। आपने किर्लोस्कर, ग्रीव्हज, लोंबार्डिनी, टाटा मोटर्स जैसी अलग अलग कंपनियों में विभिन्न पदों पर काम किया है। बहुत सी अभियांत्रिकी महाविद्यालयों में एवं ए.आर.ए.आय. में आप अतिथि प्राध्यापक हैं।