टूल ग्राईंडिंग के लिए उपयुक्त इकोग्राईंड

06 Nov 2018 17:16:11

एच.एस.एस. के कटिंग टूल की जगह लेने वाले कार्बाईड टूल का उपयोग 1980 के दशक के पश्चात होने लगा। प्रारंभिक समर में केवल बड़े उद्योग समूह ही कार्बाईड टूल के ग्राहक हुआ करते थे। इसका मुख्य कारणथा, इस टूल के महंगे दाम और साथ ही उसके रीग्राईंडिंग का दर भी सस्ता नहीं था।

उसी काल में औद्योगिक जगत की स्पर्धा के कारण उत्पादन में वृद्धि और तैरार कार्यवस्तुओं की लाभदारक कीमत इन दो मापदंड़ों पर यंत्रण की कार्रपद्धति (मशीनिंग प्रोसेस) में भी मौलिक परिवर्तन हुए। पारंपरिक मशीनों का स्थान सी.एन.सी. मशीनों ने ले लिया। यंत्रण की परंपरागत कार्रपद्धति (कन्वेंशनल मशीनिंग प्रोसेस) के स्थान पर मिश्र या संयुक्त कार्यपद्धति का प्रचलन हुआ। उदाहरण के तौर पर, कार्रवस्तु पर ड्रिलिंग, स्टेप ड्रिलिंग, चैंफरिंग जैसे काम एक ही ‘पास’ में समाप्त करना। इससे आधुनिक सी.एन.सी. मशीन के साथ ही कंपोजिट टूल की निर्मिती और तत्पश्चात उसका विकास तेजी से हुआ। टूल में एच.एस.एस. के बदले कार्बाईड या अन्र मूल धातु का प्रयोग होने लगा और उसकी विशिष्ट ज्रामिति में भी बदलाव हुआ। एक कंपोजिट टूल की जटिलता प्रतिनिधिक रूप से चित्र क्र. 1 में दिखाई गई है।

इस प्रकार के सभी टूल में आगे दी हुई बातों का बहुत ही महत्व होता है। इस टूल के उपरोग से तैरार होने वाली कार्रवस्तु की गुणवत्ता की श्रेणी इन सभी मुद्दों की निश्चितता और ज्रामिति की निरंतरता पर निर्भर होती है।

1) स्टेप ड्रिल या सबलैंड ड्रिल में शुरू के कटिंग प्वाइंट से दूसरे या उसके अगले कटिंग प्वाइंट तक सीधा रैखिक अंतर (लिनिअर डिस्टंस)

2) दूसरे कटिंग प्वाइंट के नजदीक का कोण (ऐगल)(900, 1200 के समान जो होगा वह)

3) हर फ्लूट पर होनेवाली व्यास की निश्चितता

4) हर टूल पर अपेक्षित प्रोफाईल या फॉर्म

5) लंबाई और व्यास के ज्यादा अनुपातवाले (L/D अनुपात) टूल का रनआउट आदि

टूल ग्राईंडिंग

गोल आकार का टूल ग्राईंड करने के बाद तेज धार लगाते समय उस टूल में स्थित फ्लूट के चक्राकार (हेलिकल या स्पाइरल) कार्यान्वयन को मशीन पर हासिल करना चुनौतीपूर्ण होता है। प्रारंभिक काल में टूल ग्राईंडिंग की ‘टूल ऐंड कटर ग्राईंडिंग’ मशीन पारंपरिक रूप में होती थी। उनके अक्ष की यांत्रिक गतिविधियाँ लीड स्क्रू, विभिन्न गिअर ट्रेन तथा कुछ विशेष रचनाओं के माध्यमों द्वारा होती थी। इस प्रकार से मशीन के द्वारा ग्राईंडिंग किए हुए टूल पर ज्यामिति की सुगमता एवं निरंतरता प्राप्त करना और उस से यंत्रण की हुई कार्यवस्तु की गुणवत्ता श्रेणी प्राप्त करना दुष्कर होता था। यही बात कुछ मात्रा में विशिष्ट आकार के टूल (फॉर्म टूल) के बारे में लागू होती थी। इसकी प्रधान वजह थी मशीन में स्थित यांत्रिक रचना के कारण आनेवाला अनिवार्य बैकलॅश।

उस समय विदेश में बनी टूल ऐंड कटर ग्राईंडिंग मशीन उपलब्ध थी। लेकिन उनके द्वारा किए हुए ग्राईंडिंग की कीमत ज्यादा होती थी।

नए टूल की बिक्री के साथ ही टूल घिस जाने पर या उसकी धार कम होने पर उसकी रीग्राईंडिंग करना, उनकी अपनी चुनौतियों के बावजूद, एक किफायती व्यवसाय बन गया था। लघु या मध्यम उद्योगों के टूल पर होने वाले खर्चे की तुलना में रीग्राईंडिंग लाभदायक हो रहा था। पुणे के पास भोसरी औद्योगिक क्षेत्र के ‘उत्तम टूल्स’द्वारा इस लघु उद्योग के क्षेत्र में की हुई प्रगति भी उल्लेखनीय है। इस व्यवसाय के संस्थापक उत्तम तेलगेजी ने अपने व्यवसाय के प्रारंभिक समय के पारंपरिक और आज के आधुनिक स्वरूपों की महत्वपूर्ण घटनाओं के बारे में बताया। व्यावसायिक विवरण बताते हुए तेलगेजी कहते हैं, “प्रारंभिक समय में हम ग्राहक को अपेक्षित परिशुद्ध ज्यामिति टूल पर देते थे, लेकिन उसके लिए कई सेटअप करने पड़ते थे। जिससे ज्यामिति की निरंतरता और टूल बनाने में बचत दोनों अवस्थाओं में हमारी हालत बुरी होने लगी। लेकिन पिछले दस सालों में हमने अपने व्यवसाय का रुख पलट दिया। इसका श्रेय ‘विड्मा’ कंपनी से हमारे द्वारा खरीदी गई ‘इकोग्राईंड-टूल ऐंड कटर ग्राईंडिंग’ मशीन को है। इस मशीन की वजह से कोई भी कंपोजिट टूल काफी आसानी और सुविधा से बना सकते हैं।” यह नमूना चित्र क्र. 2 और 3 में दिखाया गया है।

“चित्र क्र. 2 में दिखाए गए टूल की सहायता से दो अलग अलग व्यास, उनके 900 के पृष्ठभाग और 450 का चैंफर अचूक ज्यामिति में कार्यवस्तु पर लाना अपेक्षित है। टूल ग्राईंड करने के लिए होने वाली डाइमंड वील को हमने हमारी कंपनी में ही निश्चित आकार दिया। स्पिंडल पर दो अलग अलग प्रकार के डाइमंड वील लगाकर यह टूल एक ही सेटअप में बनाया गया।” (चित्र क्र. 3 और 4)

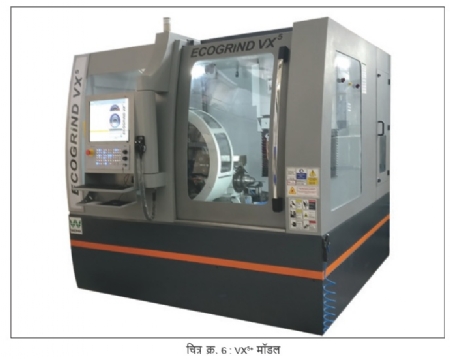

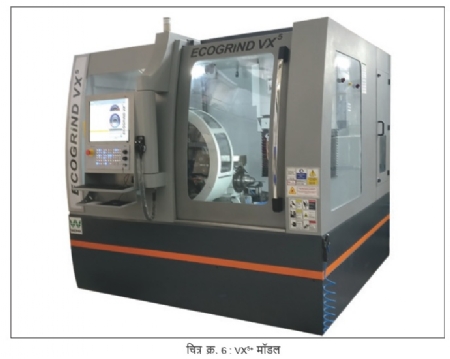

‘विडमा’ का इकोग्राईंड

‘विडमा’ ने 1998 में ‘इकोग्राईंड’ मशीन विकसित किया। इकोग्राईंड एक 5 अक्ष वाली (5 ऐक्सिस) मशीन है, जिसके तीन मॉडल उपलब्ध हैं। उदाहरण के लिए LX5+, RX5+ और VX5+ । किसी भी सी.एन.सी. मशीन की यांत्रिक रचना के साथ मशीन से जुड़ी हुई सॉफ्टवेअर प्रणाली सुगम और ग्राहक को प्रयोग में लाने के लिए जितनी आसान (यूजर फ्रेंडली) हो, उतनी ही वह मशीन लोकप्रिय होकर बाजार में अधिक संख्या में दिखाई देती है। इसी विचार से ‘विड्मा’ ने उनकी मशीन से जुड़ी हुई सॉफ्टवेअर प्रणाली लगातार विकसित करते हुए, ग्राहक के टूल की चुनौतीपूर्ण ज्यामिति के लिए सुगम बनाई है। शून्य बैकलॅशवाली यह संरचना और आधुनिक सॉफ्टवेअर प्रणाली का बढ़िया सम्मिश्रण होने के कारण ‘विडमा’ की सभी मशीनें ग्राहकों की पहली पसंद हैं।

इन तीनों मॉडल की समान विशिष्टताएँ कुछ इस तरह की हैं

1. आकार में गोल और तुलना में क्लिष्ट ज्यामिति वाली टूल की ग्राईंडिंग के लिए यह मशीन प्रभावी रूप से प्रयोग में लाई जाती है।

2. इस मशीन में कुल 5 अक्ष होते हैं। उसके 3 अक्ष सीधी रेखा में गतिमान रहकर बॉल स्क्रू की सहायता से सीधे ए.सी. सर्वो मोटर से जुड़े होते हैं। टूल तथा ग्राईंडिंग वील के साथ गोल घूमने वाले 2 अक्ष भी ड्राइव से सीधे जुड़े होते हैं।

3. इस मशीन को ‘न्यूमरोटो प्लस’ सॉफ्टवेअर प्रणाली द्वारा नियंत्रित किया जाता है। यह सॉफ्टवेअर प्रणाली जटिल ज्यामिति के टूल की ग्राईंडिंग को सुगम और आसान बनाती है।

4. इसपर अधिकतम 25 किलो तक के वजन की और 30 हेलिक्स कोण वाले टूल की ग्राईंडिंग कर सकते हैं।

इन विशिष्टताओं के अलावा अलग अलग टूल की जरूरत एवं क्लिष्टता के मुताबिक यह मशीन अलग अलग चरणों में विकसित की गई है।

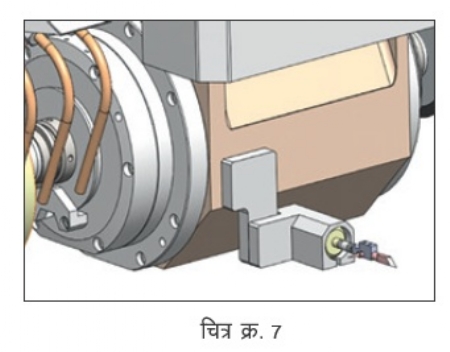

ऑटो टूल प्रोब

यह प्रोब जिस टूल की ग्राईंडिंग करनी होती है, उसके एक निर्देशित बिंदु (रेफरन्स प्वाइंट) से जहाँ ग्राईंडिंग करनी होती है वहाँ तक की दूरी की अचूक गणना कर के, उसे सॉफ्टवेअर में ड़ाल देता है। इससे ऑपरेटर को पहले और बाद में जो हिसाब किताब करना पड़ता है, उससे छुटकारा मिलता है, और गलतियों की संभावना नहीं रहती। (चित्र क्र. 7)

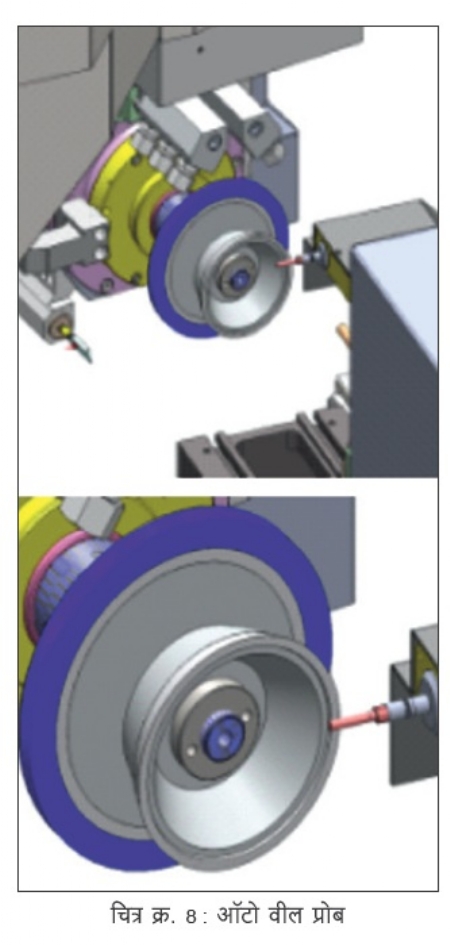

ऑटो वील प्रोब

यहाँ दो प्रोब काम करते है। एक ग्राईंडिंग वील के लिए और दूसरा जिस टूल की ग्राईंडिंग करनी होती है, उसके एक संदर्भ बिंदु (रेफरेन्स प्वाइंट) से ग्राईंडिंग वील की स्थिति (पोजिशन) तक की दूरी की अचूक गणना कर के, उसे सॉफ्टवेअर में भेजता है। (चित्र क्र. 8)

उपरोक्त दोनों विशिष्टताएँ बुनियादी रूप में हैं और वे इकोग्राईंड की तीनों मॉडल में उपलब्ध हैं। प्रोब की यह रचना और उसका सॉफ्टवेअर के साथ होनेवाला सीधा संबंध टूल की गुणवत्ता बनाए रखता है। टूल की धार, उसकी निश्चितता तथा निरंतरता, ऑपरेटर के बिना संपन्न हो सकती है। सामान्य ज्यामिति वाले टूल के लिए इतनी विशिष्टताएँ काफी होती हैं।

लेकिन जब टूल औसत से ज्यादा लंबा होता है या उसकी ज्यामिति क्लिष्ट होती है, तो ऐसे टूल को LX5+ मशीन पर तेज करना बहुत ही कठिन होता है। इसके लिए कुछ विशिष्टताओं की आवश्यकता होती है। ये विशिष्टताएँ RX5+ या VX5+ मशीनों ने उपलब्ध कराई हैं। उनकी संक्षिप्त जानकारी कुछ इस प्रकार है

सी.एन.सी. ट्रॅवलिंग स्टेडी रेस्ट

जिस गोलाकार टूल में लंबाई का व्यास के साथ अनुपात (L/D अनुपात) ज्यादा होता है, उसे धार लगाते वक्त कंपन शुरू होकर गुणवत्ता निम्न होने की संभावना होती है। उस समय ग्राईंडिंग हो रहे स्थान पर टूल को सहारा देने की जरूरत होती है। इस तरह का सहारा देते समय ऑपरेटर से कुछ गलती हो सकती है। अत: सहारा देने की क्रिया मशीन खुद बखुद ही करे तो उचित होगा। फ्लूट की लंबाई के अनुसार यह सहारा सेट कर सकते है।

मोटराईज्ड वील ड्रेसर

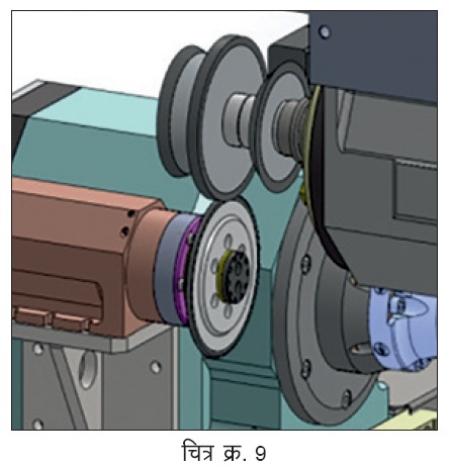

टूल ग्राईंडिंग करते समय अगर उस का मटिरिअल अधिक मात्रा में निकालना होगा तो वील के एक ड्रेसिंग में यह असम्भव है। यदि वील की सच्छिद्र सतह पर ग्राईंडिंग करते समय धातु के कण चिपक जाने से वीलपर ज्यादा भार आ गया तो मशीन पर बोझ बढ़ने से काम धीमी गति से होता है। इसके अलावा मशीन का दुरुपयोग करने के कारण उसके दुष्परिणाम कुछ समय के बाद दिखाई देने लगते हैं। इसके लिए स्वचालन से वील का ड्रेसिंग करने की व्यवस्था RX5+ और VX5+ मशीनों में उपलब्ध है। मशीन पर एक नियत स्थान पर डाइमंड ड्रेसर बिठाया होता है। साथ में ड्रेसिंग का एक अलग प्रोग्राम भी मशीन के सॉफ्टवेअर में शामिल किया रहता है। सॉफ्टवेअर द्वारा वील ड्रेसिंग का समय अचूकता से निश्चित कर के यह काम अपनेआप किया जाता है। इसमें ड्रेसिंग करते समय वील जितने परिमाण में घिसता है, उतने ही परिमाण में क्षतिपूर्ति (कॉम्पेन्सेशन) भी कर सकेगा, यह व्यवस्था सॉफ्टवेअर में ही शामिल की गई है। (चित्र क्र. 9)

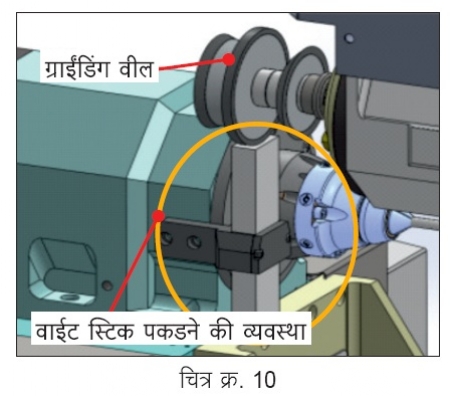

ऑटो वाईट स्टिकिंग

वाईट स्टिकिंग से ग्राईंडिंग वील के नुकीले बिंदू कार्बाईड के कणों से ढ़क जाते हैं। इसके परिणाम से वास्तव में ग्राईंडिंग न होकर सिर्फ घर्षण की क्रिया होती है, जिससे मशीन पर भार आता है। (चित्र क्र. 10) इसे टालने के लिए वील में फँसे हुए कार्बाईड के कण निकाल देना जरूरी होता है। पारंपरिक मशीन में किसी ऑपरेटर को, फँसे हुए कण हटाने हेतु, हाथ में वाइट स्टिक (एमरी स्टिक) पकड़ कर उसे ग्राईंडिंग व्हील

पर दबाना होता है। यही काम RX5+ एवं VX5+ मशीनों में यांत्रिक तरीके से (चित्र क्र. 10) किया जाता है। इसके लिए इन मशीनों पर, विशिष्ट स्थान पर, वाइट स्टिक लगाई होती है। कंट्रोलर को जब मशीन पर ज्यादा भार आने की जानकारी मिलती है तब वह अपनेआप वाइट स्टिक, ग्राईंडिंग वील के सामने लाकर उस पर नियत मात्रा में दबाता है, जिससे फँसे हुए कण दूर किए जाते है।

ऑटो वील चेंजर

यह व्यवस्था VX5+ मशीन में की हुई है। इसका उद्देश्य है अधिक से अधिक स्वचालन करते हुए उत्पादकता बढ़ाकर ग्राईंडिंग के दाम कम करना।

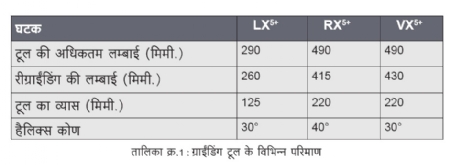

टूल की लंबाई, व्यास और हैलिक्स कोण के बारे में सोचने पर ‘विडमा’ के तीनों मॉडल में समाविष्ट टूल का सारांश तालिका क्र.1 में दिखाया गया है।

भोसरी औद्योगिक क्षेत्र (पुणे) के एक अन्य लघु उद्योजक दीपक दासजी ने स्नातक की उपाधि प्राप्त करने के पश्चात कटिंग टूल बनाने वाले कुछ कारखानों में काम करते समय इस क्षेत्र का गहराई से अभ्यास किया। साथ ही इस तरह के टूल बनाने वाली या रीग्राईंडिंग करनेवाली मशीन की गहराई से छानबीन की। ‘विडमा’ की मशीन की कई खूबियाँ और सुगमता उनको पसंद आई। उन्होंने अपने लघु उद्योग ‘ओरिएंट टूल्स’ का प्रारंभ 2005 में किया। प्रारंभिक काल में उन्होंने पारंपरिक मशीन में पूँजी लगाकर हिस्सेदारी में कारोबार शुरू किया।

खुद के कारोबार का विस्तार करते समय विकसित तंत्रज्ञान के ‘इकोग्राइंड’ LX5+ और VX5+ मशीनें खरीदीं।

रीग्राईंडिंग करनेवाली टूल की लम्बाई और ग्राईंडिंग वील की स्थिति प्रमाणित करना जैसी विशिष्टताओं के कारण कई स्पेशल टूल भी इसी मशीन पर एक ही सेटअप में ग्राईंड कर सकते हैं।

स्पेशल टूल को धार लगाते समय का वीडिओ देखने के लिए दिए हुए QR कोड को मोबाइल पर स्कैन कीजिए।

इन मशीन के उपयोगकर्ताओं की राय के मुताबिक ‘विडमा’ की टूल ऐंड कटर की इस श्रेणी की मशीन, विदेशी बनावट की मशीन की तुलना में आधे दाम में उपलब्ध है। इन सभी विशिष्टताओं के कारण न केवल भारत में बल्कि विदेश में भी यह मशहूर है। ‘विडमा’ की ‘इकोग्राईंड’ के निर्यात की संख्या भारत में खपत से कई अधिक है।

anilatre56@gmail.com

अनिल अत्रेजी यांत्रिकी अभियंता है। आप को उत्पादन क्षेत्र, ऑपरेशनल एक्सलन्स और नए उत्पाद विकास करने का गाढ़ा अनुभव है। आप उद्यम प्रकाशन में सह संपादक है।