वी.एम.सी. का चयन

01 Dec 2018 15:58:24

वी. एम. सी. किसी भी कारखाने का एक प्रधान उत्पादन मशीन है और आगे भी रहेगा। उत्पादकता एवं मुनाफा तेजी से बढ़ाने के लिए उद्योजक मशीन का चयन कैसे करें इस बारे में यहाँ मार्गदर्शन किया गया है।

शब्दकोश में दी गई परिभाषा के अनुसार मशीनिंग सेंटर, उत्पादन के लिए एक ऐसा साधन है जो संगणक के नियंत्रण में (कंप्युटर न्युमेरिकल कंट्रोल) कई अक्षों का, विविध टूल और प्रणालियों का उपयोग कर के, कार्यवस्तु में से अनावश्यक धातु निकाल देता है।

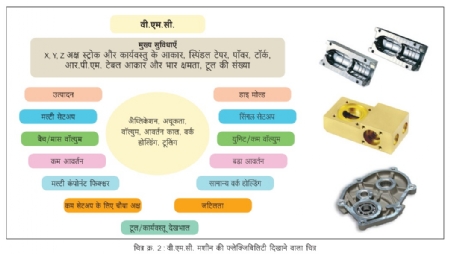

सी.एन.सी. वर्टिकल मशीनिंग सेंटर (वी.एम.सी.) यह कारखाने में प्रमुख उत्पादन मशीन है और रहेगा। इस मिलिंग मशीन की स्पिंडल खड़ी दिशा में स्थित होती हैं। टेबल पर लगाई कार्यवस्तु की ओर वह उपर से आती है और सामान्यत: 3 अक्षीय यंत्रणाओं का काम करती हैं। हॉरिजॉँटल मशीनिंग सेंटर (एच.एम.सी.)की तुलना में इसकी कीमत कम होती है। इसलिए छोटे कारखानों में और ज्यादा मात्रा में यंत्रण का काम करने वाले बड़े उद्योगों में प्राथमिक स्तर पर इसे पसंद किया जाता है। इस मशीन के काम में कुछ ही सालों में बहुत ही सुधार आया है। शीघ्र गति (हाइ स्पीड) स्पिंडल और आधुनिक सी.एन.सी. क्षमता (इसमें मौखिक सूचनाओं के द्वारा प्रोग्राम नियंत्रण कर सकते हैं।) जैसे तंत्रज्ञान के साथ उपयुक्त उपसाधनों की मिलने वाली जोड़, अब ऐसे मशीनों की क्षमता और बहुउपयोगिता (फ्लेक्सिबिलिटी) बढ़ा रहें हैं। स्पिंडल स्पीडर, ऐंगल हेड, टूल ऐंड पार्ट प्रोब, क्विक चेंज पकड़ साधन और रोटरी इंडेक्स जैसे विविध उपसाधनों द्वारा चार या पाँच अक्षों में यंत्रण करना अब मुमकिन हो रहा है। कारखानदारों ने अपनी उत्पादकता बढ़ाने के लिए मशीन को अच्छी तरह से समझना और उसकी उत्कृष्ठता का सावधानी से अध्ययन करना जरूरी है।

सर्वोत्तम कार्यक्षमता और मुनाफा चाहिए तो विशिष्ट काम के लिए उचित मशीन चुनना बहुत महत्वपूर्ण है। कार्यक्षम और प्रभावी तरीके से सेटअप करना, टूल को चुनना, आवर्तन काल (साईकिल टाइम) कम से कम हो और मशीन पर कम से कम असर करने वाली कार्यपद्धति पर अंमल करने के लिए मशीन एवं उसके कार्य का पूरा अध्ययन कर के उपलब्ध टर्निंग सेंटर पर टर्निंग के साथ कई बार मिलिंग, ड्रिलिंग और टैपिंग भी किए जाते हैं। वी.एम.सी. का उपयोग कर के बड़े प्रिज्मैटिक प्रिसिजन पुर्जों की निर्मिती करने की और एक ही फिक्श्चर में मानवीय हस्तक्षेप के बिना विविध पुर्जे बनाने की क्षमता प्राप्त होती है।

चुनौती

आज किसी भी कारखाने में कोई भी यंत्रण के बिना 30% समय बरबाद होता है। पुर्जों की डिजाइन जटिल होने लगी हैं। उत्पादन बड़ी मात्रा में करना पड़ता है और पुर्जे में त्रिमितीय खासियतें, कम जगह में, बड़ी मात्रा में बिठाई होती हैं। बरबाद होने वाला समय कम करना, उत्पादन क्षमता ऑप्टिमाइज करना तथा टूल चेंज तंत्र का मूल्यांकन करना यह बात वी.एम.सी. का चुनाव करते समय महत्वपूर्ण रहती है।

आधुनिक वी.एम.सी. में होनेवाली गतिविधि बिल्कुल अलग होती है। अक्ष पर होनेवाले ऐक्सिलरेशन और डैसलरेशन की गति का मशीन के काम पर बड़ा असर पड़ता है। ड्रिलिंग, पॉकेट मिलिंग और टैपिंग इन कामों में Z अक्ष के ऐक्सिलरेशन और डैसलरेशन की गति इतनी महत्वपूर्ण होती है कि मशीन के कार्य पर इसका सीधा असर पड़ता है।

टूल बदलना यह बात समय की बरबादी का एक अहम् हिस्सा है। एक टूल बदल कर दूसरा लगाने में जितना समय गँवाया जाता है, इस मुद्दे पर मशीन की तुलना करने की पद्धति सामान्य है। पहले टूल के इस्तेमाल से मिली हुई आखरी चिप से लेकर नए टूल से चिप की निर्मिती शुरू होने तक का समय ये वास्तविक तुलना होती है। मतलब अक्षीय गतिविधि और टूल में बदलावों का वी.एम.सी. के कार्य पर और उत्पादकों के मुनाफे पर असर होता है।

व्यर्थ जाने वाले समय का दूसरा पहलू है, वी.एम.सी. असल में यंत्रण का काम कितने समय तक करता है? अगर बरबाद होने वाला समय 30% है, तो बचा हुआ 70% समय निश्चित ही यंत्रण के काम में इस्तेमाल किया जाता है। यंत्रण का समय साधारणत: स्पिंडल की क्षमता पर नापा जाता है। इसमें क्षमता, टॉर्क और गति इन तीन घटकों का मूल्यांकन किया जाता है।

मशीन के चयन के घटक

मशीन का चयन करते समय कई मामलों पर विचार किया जाता है, जिनमें से कुछ महत्वपूर्ण मामले इस प्रकार हैं

1. अचूकता और जरूरी सरफेस फिनिश

2. प्रभावी पकड़ प्राप्त करने के लिए पुर्जों की ज्यामिति और आकार

3. सेटअप की संख्या और आवर्तन काल का आयोजन

4. समग्र आवर्तन काल ऑप्टिमाइज करने के लिए टूल बदलने में जाने वाला समय

5. उचित टूल का चयन और प्रबंधन

6. काम का स्वरूप : डाइ मोल्ड या पुर्जा उत्पादन

7. काम का प्रकार : ड्रिल, टैप, सरफेस शोल्डर, पॉकेट प्रोफाइल

8. उत्पादन की संख्या : प्रोटोटाइप, उत्पादन, समर्पित (डेडिकेटेड) मशीन

9. यंत्रण होने वाला मटिरिअल (धातु), क्षमता, टॉर्क और गति

केस स्टडी

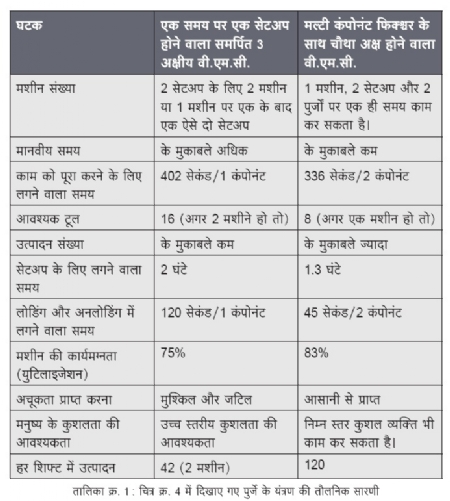

मशीन चुनने की प्रक्रिया समझने के लिए हम एक प्रातिनिधिक उदाहरण देखते हैं। चित्र क्र. 3 में दिए हुए पुर्जे का विचार कीजिए। इसकी उपरी तरफ का तथा एक अन्य ओर की सतह का यंत्रण करना है। पुर्जे का उत्पादन बड़ी संख्या में हैं। किफायती उत्पादन करने के लिए आवर्तन काल एक महत्वपूर्ण घटक है।

1. चौथा अक्ष न होने वाला स्टैंडर्ड अक्ष का वी.एम.सी. : उपर की एवं धार की सतह के यंत्रण के लिए 2 विभिन्न सेटअप में दो अलग अलग मशीन नियुक्त करें या एक ही मशीन पर दो सेटअप में एक के बाद एक यंत्रण करें। इस प्रकार चुनाव करने से यंत्रण का खर्चा बढ़ जाएगा क्योंकि मशीन, मानवीय श्रम और फिक्श्चर का दुगुना इस्तेमाल होगा।

2. चौथे अक्ष पर रोटरी उत्पादन प्रणाली होने वाला स्टैंडर्ड मशीन : उपर की और बाजु की सतह की यंत्रणा का काम एक ही मशीन पर एक ही सेटअप में किया जाएगा। मल्टी कंपोनंट फिक्श्चर का इस्तेमाल करने से पुर्जा बनाने का खर्चा एवं समय और कम होगा।

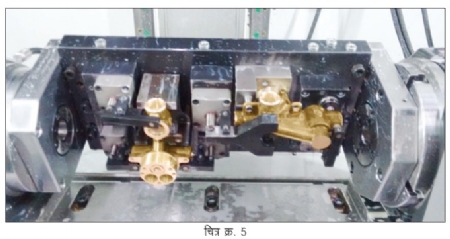

चित्र क्र. 5 में मल्टी कंपोनंट फिक्श्चर के साथ रोटरी उत्पादन प्रणाली दिखाई गई है।

जब एक ही सेटअप में काम करना होता है और आवर्तन काल अधिक है (जैसे डाइ मोल्ड के काम में) तब चयन करना आसान होता है। कार्यवस्तु को पकड़ना आसान होता है और उत्पादन की संख्या कम होती है, ऐसी स्थिती में डाइ मोल्ड पॅकेज के साथ समर्पित 3 अक्ष मशीन का चयन किया जाता है।

जब अलग अलग बैच में उत्पादन करना होता है, तब मशीन का चयन मुश्किल होता है। जब पुर्जे की दो या अधिक सतहों पर यंत्रण की आवश्यकता होती है और हर एक सतह के संदर्भ में उच्च स्तर की अचूकता अपेक्षित होती है, तब चौथे/पाँचवे अक्ष में काम करना जरूरी होता है। चौथा/पाँचवा अक्ष होने से अलग अलग प्रतलों और बाजुओं पर एक ही सेटअप में काम करने की आजादी मिलती है। इससे प्रतल और बाजु में अचूकता की मुश्किल से मुश्किल मर्यादा में काम करना आसान होता है।

09879571116

ambrish.nasit@jyoti.co.in

अंबरीश नसीतजी ‘ज्योती सी.एन.सी ऑटोमेशन लि.’ कंपनी में 2008 से काम कर रहे हैं। साथ ही आप पिछले 5 सालों से राजकोट के एस.आर.इ.झेड. महाविद्यालय में प्रपाठक हैं। आप ने अंग्रेजी में ‘मैन्युफैक्चरिंग प्रोसेस - 2’ नामक किताब लिखी है।