रिले की स्वच्छता और जॉँच

05 Dec 2018 17:42:30

मोटर (कार) में सारी प्रकाश व्यवस्था शुरु तथा बंद करने के लिए रिले का इस्तेमाल किया जाता है। हर सर्किट में एक रिले होता है। यह रिले बनाते समय उसमें धूल जा सकती है। संपर्क (कॉन्टैक्ट) के लिए धूल अत्यंत हानिकारक होने के कारण रिले को स्वच्छ रखना आवश्यक होता है। इस लेख में हम रिले की स्वच्छता और उसके परीक्षण की जानकारी देने वाले हैं।

पुरानी प्रणाली

रिले को असेंब्ली लाइन पर जोड़ा जाता है। पुरानी प्रणाली में रिले की स्वच्छता के लिए उसे असेंब्ली लाइन से बाहर निकाला जाता था। ये रिले एक ट्रे में इकठ्ठा कर के साफ करने के लिए दिए जाते थे। इस असेंब्ली की रचना (लेआउट) ‘L’ आकार की होती है। रिले साफ करने के लिए उसपर हाथ से दबावयुक्त वायु की फुहार छोड़ी जाती थी। लेकिन रिले की सफाई करते समय उसका संपर्क शुरु और बंद करने के साथ साथ वायु की फुहार छोड़ना बहुत ही कठिन काम होता था। रिले की सफाई करते समय संपर्कबिंदु पर स्थित धूल तथा जोड़ों (जॉईंट) पर जमा हुई धूल साफ करना भी आवश्यक होता था। सफाई करते समय संपर्क शुरु और बंद करते रहने से उसपर जमी धूल प्रभावी रूप से निकल जाती थी। संपर्क शुरु और बंद करने के लिए कॉइल चार्ज करना जरूरी होता है। मानवीय (मैन्युअल) प्रक्रिया में यह संभव नहीं होता था। संपर्क के बिना धूल साफ होती ही नहीं थी। इसके कारण जितना संभव हो सके उतनी ही धूल साफ की जाती थी। इस काम के लिए मानवीय हस्तक्षेप अधिक होने के कारण स्वच्छ दस्ताने (हैंडग्लव्ज) का प्रयोग करने के बावजूद धूल की समस्या का कोई हल नहीं था। रिले साफ करने के बाद उसे फिर से ट्रे में रखकर परीक्षण के लिए अगले स्टेशन पर भेजा जाता था। इस पूरी प्रक्रिया में रिले साफ हुआ है या नहीं यह जॉँचने का कोई भी प्रबंध नहीं था। इसलिए कर्मचारी पर पूर्णत: निर्भर रहना पड़ता था। रिले मानवीय तरीके से साफ हुआ होगा ऐसा अनुमान लगाकर उसे असेंब्ली लाइन पर भेज दिया जाता था। इस पूरी प्रक्रिया में, एक दिन में, एक कर्मचारी एक लाइन पर 2400 रिले साफ कर पाता था। एक आवर्तन काल (साईकिल टाइम) सामान्यतः 10 सेकंड का हुआ करता था।

ग्राहक की समस्या और माँग

इस प्रक्रिया में ग्राहक को कई कठिनाइयाँ आती थीं। ग्राहक की अपेक्षा के अनुसार रिले 100% साफ होने के साथ ही उत्पादकता भी बढ़नी चाहिए थी।

1. संपर्क शुरु और बंद करने के बावजूद रिले साफ नहीं होता था।

2. रिले साफ करने की प्रक्रिया बंद स्थान में नहीं हो रही थी। रिले हाथ में पकड़ कर, असेंब्ली लाइन से बाहर ला कर, बाद में कर्मचारी उसकी सफाई करता था। ग्राहक की माँग थी कि रिले साफ करने की क्रिया असेंब्ली लाइन में ही हो।

3. ग्राहक को इस काम में न्यूनतम मानवीय हस्तक्षेप की अपेक्षा थी।

4. ग्राहक की दिनभर में 4000 या उससे भी ज्यादा उत्पादन की माँग थी।

नई प्रणाली

ग्राहक को आई हुई कठिनाइयाँ और उसकी माँग के विचार के बाद हमने डिजाइन के बारे में सोचना शुरू किया।

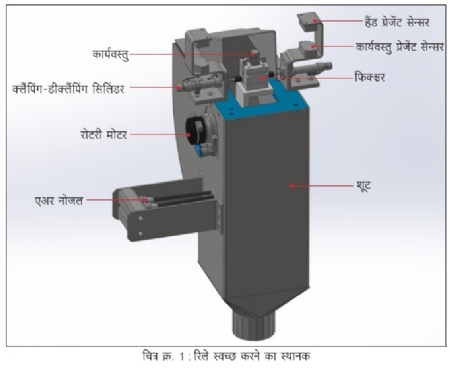

सब से पहले कॉइल शुरु और बंद करने हेतु उसे बिजली (इलेक्ट्रिक) का जोड़ देने के बारे में विचार किया गया। यह कनेक्शन देने और फिर से निकालने के लिए पर्याप्त समय न मिलने की संभावना को ध्यान में रख कर प्रोब का इस्तेमाल किया। प्रोब की वजह से रिले का पिन के साथ संपर्क लाया जा सकता है। उसके बाद एक फिक्श्चर तैयार कर के उसमें प्रोब बिठाए गए। इस फिक्श्चर के द्वारा सारे संपर्क, नियंत्रक (कंट्रोलर) के माध्यम से लिए गए। फिक्श्चर में रिले रखने पर अपनेआप क्लैंपिंग होता है। यह ऑनलाइन विधि है। जिस स्थान पर रिले की असेंब्ली होती थी वहीं से उसे सफाई स्थानक (क्लीनिंग स्टेशन) की ओर भेजा जाता था। इस असेंब्ली में स्थानक के लिए एक जगह बनाई गई। पुरानी प्रक्रिया में जहाँ रिले ट्रे में लिए जाते थे और सफाई के लिए दिए जाते थे, उसके बदले अब यह नया स्थानक बनाया गया। असेंब्ली पर रखा हुआ रिले इस स्टेशन पर दिए हुए फिक्श्चर में हाथ से रखा जाता है। पहली रीति में, असेंब्ली की अंतिम प्रक्रिया (ऑपरेशन) के बाद, कर्मचारी रिले हाथ से उठाकर ट्रे में रखता था। उसके बदले अब उसे फिक्श्चर में रखा जाता है। फिक्श्चर में रिले रखने के बाद नीचे के प्रोब का रिले को स्पर्श होने से वे

रिले की जॉँच (टेस्टिंग) हेतु स्वचालन

रिले जॉँचने के लिए 3 पैरामीटर का आधार लिया जाता है

1. रिले का कॉन्टैक्टर कम से कम कितने वोल्ट पर शुरू होता है।

2. उसका विद्युत प्रवाह बंद होने पर वह कम से कम कितने समय बाद बंद होता है। ये दो पैरामीटर रिले से संबंधित होते हुए भी वास्तव में कॉइल ऑपरेशन से संबंधित हैं। कॉइल से कॉन्टैक्टर तक का रेजिस्टंस यह पैरामीटर है।

3. संपर्क हुआ है या नहीं, और वह कम से कम कितने रेजिस्टंस में मिलता है

पुरानी प्रणाली

ऊपर दिए हुए 3 पैरामीटर के आधार पर रिले का परीक्षण किया जाना चाहिए। इसलिए पुरानी प्रणाली के अनुसार ग्राहक ने 3 नियंत्रक तैयार किए थे। उनपर रिले हाथ से दबाया जाता था। पहले नियंत्रक पर वोल्टेज इस पैरामीटर का परीक्षण होता था। वह ऑन होता है या नहीं यह हरे और लाल रंग की बत्ती से मालूम होता

था। वोल्टेज में हुआ अपेक्षित बदलाव नियंत्रक में अपनेआप दिखने का प्रबंध उसमें किया गया था। यह जाँच 10 से 12 वोल्ट में होती है। कम से कम 10 से 10.5 वोल्ट पर यह कॉन्टैक्टर शुरू होना जरूरी है। 10 वोल्ट से पहले या 10.5 वोल्ट के पश्चात शुरू हुआ तो वह रिजेक्ट होता है।

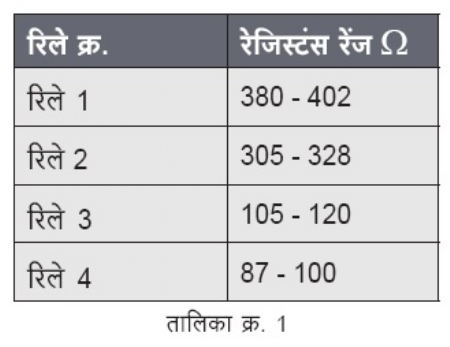

ब्रेक ऑफ के लिए 20 मिलीसेकंड का समय होता है। 20 मिलीसेकंड तक अगर ऑफ नहीं हुआ तो वह रिजेक्ट हो जाता है। कॉन्टैक्टर रेजिस्टंस कम से कम होना चाहिए। 4 प्रकार के रिले के लिए अपेक्षित रेजिस्टंस रेंज को तालिका क्र. 1 में दिखाया गया है। तीन प्रकार की यह जाँच हर रिले के लिए करना आवश्यक होता है। यह जाँच 100% होने के कारण आवर्तन काल के साथ संगत होना भी उतना ही जरूरी तथा महत्वपूर्ण है। ग्राहक की अपेक्षा के अनुसार रिले खराब (डैमेज) न होकर उसकी जाँच होना आवश्यक था।

नई प्रणाली

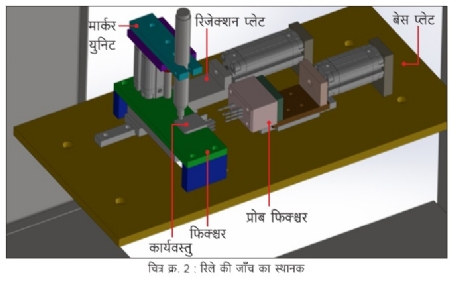

ग्राहक के पास के नियंत्रक सटीक माप के (प्रिसिजन मेजरमेंट) होने के कारण जॉँच का स्वचालन करते समय हमने भी इसी नियंत्रक का इस्तेमाल किया। इन नियंत्रक के सिग्नल हमने हमारे पी.एल.सी. में शामिल किए। उसका लॉग रखा और उसका स्वचालन भी किया। 1, 2 तथा 3 इन पैरामीटर की क्रमिक गणना कर के रिले सही है या नहीं इतना ही बताया। रिले सही न होने पर उसे एक विशेष बक्से में फेंक दिया जाता है और सही रिले असेंब्ली में अगले ऑपरेशन के लिए भेजा जाता है। खराब रिले पाया जाने पर ही उसे लॉग में लिखा जाता है। रिले अस्वीकृत होने का कारण उस लॉग से मालूम हो जाता है। दिन के अंत में पी.पी.एम. (पार्टस् पर मिलियन) लेवल ज्यादा हो तो लॉग की जाँच होती है।

इस नई प्रणाली में ऑपरेटर के सारे काम पी.एल.सी. के माध्यम से किए जाते हैं। इसमें रिले एक ही स्थान पर रहता है। पहले नियंत्रक द्वारा इसका मापन होता है। वह काम समाप्त होने के बाद तुरंत दूसरे नियंत्रक द्वारा इसका मापन होता है। वह काम समाप्त होने के तुरंत बाद तीसरा नियंत्रक रिले को नापता है। पहला तथा तीसरा नियंत्रक कॉन्टैक्टर से संबंधित होने के कारण वे स्वतंत्र रूप से काम करते हैं। उदाहरण के तौर पर एक रिले का कॉन्टैक्टर 10.5 पर ऑन हो गया तो उसे ‘ओके’ किया जाता है। तुरंत उसके 2 कॉन्टैक्टर शुरू है या नहीं इसकी जॉँच प्रक्रिया शुरू हो जाती है। फिर रेजिस्टंस देखा जाता है। वह ‘ओके’ हो या न हो, फिर भी अगला काम बरकरार रहता है। ब्रेक ऑफ होने के बाद पी.एल.सी. तय करता है कि तीनों पैरामीटर सही हैं या नहीं। उनमें से किसी एक पैरामीटर का रीडिंग सही न होने पर रिले अस्वीकृत हो जाता है।

लाभ

1. रिले की स्वच्छता ओशस्त होने लगी।

2. स्वचालन के कारण मानवीय हस्तक्षेप पूर्ण रूप से बंद हो गया।

3. इसमें ध्यान रखा गया कि तीनों पैरामीटर एकत्रित नहीं होंगे और वे छोड़े भी नहीं जाएँगे। पुरानी प्रक्रिया में ऑपरेटर की थकान के कारण रिले की जाँच न होने की संभावना अधिक थी। अब इस नई प्रणाली के कारण रिले का 100% परीक्षण हुआ है या नहीं यह मालूम होने में सहायता मिलती है।

4. पी.पी.एम. स्तर 300 से 50 तक घटा। पुरानी प्रक्रिया में फील्ड फेल्युअर भी होते थे। इस प्रक्रिया के कारण यह अनुपात कम हो गया।

5. इस स्वचालन से उत्पादन क्षमता बढ़ गई।

0 9422086165

prasannafabex@gmail.com

प्रसन्न अक्कलकोटकरजी यांत्रिक अभियंता हैं। आपको स्वचालन क्षेत्र का 25 साल से अधिक अनुभव है।