ड्राइ कटिंग

07 Dec 2018 16:07:38

धातु काटने की प्रक्रिया में (टर्निंग, मिलिंग, ब्रोचिंग आदि) कटिंग टूल एवं कार्यवस्तु के बढ़े तापमान को कम करने और चिप डिस्पोजल को बेहतर बनाने के लिए विभिन्न प्रकारों के शीतकों (कूलंट) का उपयोग कई सालों से किया जा रहा है।

मशीन टूल के उत्पादक भी कटिंग स्थान पर (दबाव एवं मात्रा में) योग्य शीतक का इंतजाम करते हैं। जब पानी के साथ इस्तेमाल किया जाने वाला शीतक होता है, तब उससे कम परेशानी होती है। गियर काटने में (हॉबिंग, शेपिंग) इस्तेमाल किया जानेवाला शीतक बहुत महंगा होता है। इसके अलावा अगर उस का सही तरीके से उपयोग नहीं किया गया तो इससे समस्याएं और क्षति पैदा हो सकती है।

केस स्टडी

किसी कंपनी में स्प्रौकेट तैयार करने के लिए TiN कोटिंग वाला कटर और शीतक के स्थान पर तेल (ऑइल) का इस्तेमाल किया जाता था। 40% से 50% शीतक विभिन्न कारणों से बर्बाद होने से 40 लिटर की शीतक टंकी में हर दिन, रिसाव की वजह से, 15 से 20 लीटर शीतक भरना पड़ता था। इस रिसाव के कुछ प्रमुख कारण इस प्रकार थे

1. मुख्यतः शीतक टंकी या पाइपिंग से होने वाला रिसाव।

2. यंत्रण करते समय मशीन का गार्ड ठीक से बंद न करने से शीतक बाहर उड़ना।

3. चिप के साथ बने गियर की सतह पर शीतक का चिपकना। (कुछ मामलों में यह फिर से प्राप्त किया जाता है।)

4. शीतक नोजल व्यवस्था ठीक से स्थापित न करने के कारण, शीतक के लिए इस्तेमाल किया जाने वाला तेल गियर के फेस से टकरा कर मशीन से बाहर उड़ना।

‘शीतक बाहर उड़ता है’ इस वजह के तहत ऑपरेटरों द्वारा अक्सर इसकी रफ्तार धीमी रखी जाती थी। इसके कारण हॉब कटर और गियर दोनों खराब हो रहे थे। बाहर उड़नेवाले तेल एवं रिसाव के कारण इर्द गीर्द गंदगी फैल रही थी। साथ ही साथ दुर्घटना की संभावना बन रही थी। संक्षेप मे बोला जाए तो महंगा शीतक बर्बाद हो रहा था या उसका ठीक से इस्तेमाल नहीं किया जा रहा था।

इस समस्या को हल करने के रूप में सोचा गया कि, महंगे शीतक के बजाय, वायु (एयर) का उपयोग कर सकते हैं। वायु हो या शीतक, दोनों को यंत्रण के क्षेत्र तक पहुंचाने के लिए कुछ इंतजाम करना पड़ता है। (किंतु एयर मुफ्त में उपलब्ध है, शीतक खरीदना होता है।) इसके लिए, एयर ब्लोअर और जगह तक वायु ले जाने के लिए आवश्यक उतना ही होज पाइप लगाया गया।

आम तौर पर, गियर काटने के समय, 80 लीटर/मिनट तेल प्रवाह दिया जाता है।

इसके कारण अगर वायु छोडनी है तो उसे लगभग 4 इंच वॉटर कॉलम (3 बार) दबाव पर छोड़ने से अपेक्षित तापमान मिलता हैं।

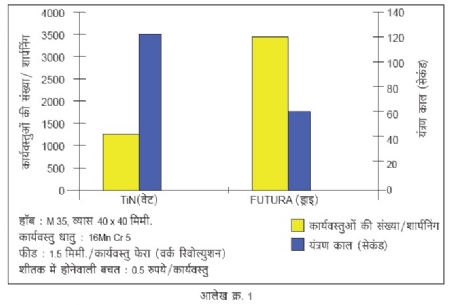

TiN कोटेड टूल के बजाय FUTURA या ALCRONA कोटेड टूल लगाने का फैसला हुआ। इससे हुए लाभ आलेख क्र. 1 में दिखाए गए हैं। आलेख में दिखाए गए लाभों के अतिरिक्त, शीतक तेल में प्रति कार्यवस्तु 0.5 रुपये की बचत हुई। तेल के बजाय वायु के उपयोग के कारण कटिंग में तैयार हुए चिप सूखे रहने लगे। साथ ही उन्हे मशीन से बाहर खींचने के लिए एक सादा ट्रे (चित्र क्र. 1) लगा कर इसके नीचे रखे गए बक्से में जमा करने की व्यवस्था की।

हाल ही में मशीन टूल निर्माता (मित्सुबिशी, लाइबर आदि) पूरी तरह ड्राइ कटिंग करनेवाले मशीन बनाते हैं। इनमें ड्राइ कटिंग के लिए आवश्यक सब चीजों की योजना बनाई होती है। उदाहरण के लिए, मशीन के सभी स्लाइड स्टेनलेस स्टील के गार्ड से ढ़ँकी होती हैं। इस कारण स्लाइड में सूक्ष्म चिप नहीं जा पाते। इसके अलावा, गार्ड चिकनी होने के कारण चिप मशीन पर इकठ्ठा नहीं होती जिससे चिप डिस्पोजल अच्छा होता है। यह हाइ स्पीड सी.एन.सी. प्रकार की मशीनें हैं जिनमें संपीड़ित वायु (कंप्रेस्ड एयर) का उपयोग किया जाता है। उच्च मूल्य के (हायर) पैरामीटर से (स्पीड, फीड) उत्पादकता भी बढ़ती है।

हॉब कटर

ड्राइ कटिंग के लिए कार्बाईड हॉब अच्छा है। लेकिन इसके लिए केवल एक उच्च गति की मशीन से काम नहीं होता बल्कि इसके हॉब स्पिंडल और टेबल बैकलैश से मुक्त होने चाहिए अन्यथा हॉब टूट जाता है।

पहले ज्यादातर जगहों पर पारंपरिक मशीनें थीं। इसके कारण अधिकांश जगह पर हाई स्पीड M35 सामग्री का हॉब कटर था। अब PM ग्रेड के हॉब उपलब्ध रहते हैं, साथ ही साथ ऑर्लिकॉन बाल्झर्स जैसे प्रतिष्ठित कंपनियों द्वारा कई टूल कोटिंग उपलब्ध कराई गई है। इसका ठीक से इस्तेमाल कर के उच्च गति का यंत्रण (हाइ स्पीड मशीनिंग) किया जा सकता है। मशीन की क्षमता के अनुसार पैरामीटर के अधिकतम स्तर का उपयोग कर के उत्पादकता बढ़ाई जा सकती है। इस कोटिंग के साथ हॉब कटर की आयु भी बढ़ती है। चूंकि कोटिंग तापमान प्रतिरोधी है, PM ग्रेड के हॉब भी ड्राइ कटिंग कर सकते हैं।

ड्राइ कटिंग की सफलता कटर और कार्यवस्तु का संपर्क समय (कॉन्टैक्ट टाइम) न्यूनतम रखने पर निर्भर करती है। इससे उत्पादकता भी बढ़ जाती है। ऐसा नहीं है कि ड्राइ कटिंग के लिए केवल उच्च गति की सी.एन.सी. मशीन ही चाहिए। पुराने पारंपरिक मशीनों में आवश्यक परिवर्तन कर के उनपर ड्राइ कटिंग सफलतापूर्वक किया जा सकता है।

यदि कारखाने में एयर कंप्रेसर है तो, इस परिवर्तन हेतु, एयर कनेक्शन के द्वारा उपलब्ध होने वाली वायु का भी इस्तेमाल कर सकते हैं (चित्र क्र.2)। मशीन पर जिस नोजल से वायु छोड़ी जाती है उसके ही माध्यम से संपीड़ित वायु भी छोड़ी जा सकती है। लेकिन यह वायु तेल के जैसे ही महंगी है और यह पानी रहित होने की जरूरत है। इस कारण ब्लोअर जैसा कम महंगा विकल्प उचित साबित होता है। हॉब, कोटिंग किया हुआ कटर, चिप गार्ड यह चीजें बदलनी होती हैं।

ड्राइ कटिंग के लाभ

1. मशीन का क्षेत्र साफ रहता है।

2. घातक/जहरीला धुआँ तैयार नहीं होता।

3. उत्पादकता बढ़ जाती है।

4. महंगे शीतक का खर्चा बचता है।

5. चिप क्लोगिंग (जमा होना) संभवतः टाला जाता है।

6. गियर के उत्पादन की लागत घटती है।

7. चिप कन्वेयर की आवश्यकता नहीं होती है। चूंकि मशीन को एक ट्रे जोड़ कर उसके द्वारा नीचे दिए गए बक्से में चिप जमा की जा सकती है। चिप में फँसा द्रावण निकालने का काम बच जाता है।

ऊपर वर्णित लाभ प्राप्त करने के लिए आपके के पास होने वाली मशीन का परीक्षण कर के, अन्य संबंधित चीजों का (हॉब कटर, वायु) प्रबंध कर के, ड्राइ कटिंग करें। इस प्रकार मशीन को बदल कर लगभग 25 प्रतिष्ठित कंपनियों में ड्राइ कटिंग अच्छी तरह से शुरू है।

0 9503798401

dattatraya.abhyankar@gmail.com

दत्तात्रय अभ्यंकरजी ने प्रीमियर लिमिटेड (कूपर), दिवगी मेटल्स, ऑर्लिकॉन बाल्झर आदि कंपनियों में टूलिंग से संबंधित विभिन्न विभागों मे काम किया है। आपके 50 वर्षों के यंत्रण और टूलिंग क्षेत्र के अनुभव में गियर कटिंग का बड़ा हिस्सा है।