मिलिंग ऑप्टिमाइजेशन भाग 2

08 Dec 2018 11:55:24

मिलिंग में प्रयोग की जानेवाली संज्ञाएँ

• Vc: कटाव की गति (कटिंग स्पीड) (मी./मिनट)

• N : RPM (प्रति मिनट फेरे)

• N = Vc x 1000/DC X π

• Dc : कटर का व्यास (मिमी.)

• Fz : सरकने की गति (फीड) (मिमी./दाँत)

• Vf : सरकने की गति (फीड) (मिमी./मिनट)

• Ae : संपर्क कमान (आर्क ऑफ एंगेजमेंट) (मिमी.)

• Ap : काट की गहराई (मिमी.)

• Hex : चिप की मोटाई (मिमी.)

मिलिंग की विधि में सुधार लाने हेतु घटकों का ऑप्टिमाइजेशन

किसी भी प्रक्रिया का ऑप्टिमाइजेशन करते समय शून्य यानि मूल से शुरु करना अच्छा होता है। नई कार्यवस्तु के साथ काम करने के लिए उस विधि का पुनर्गठन (रीइंजिनिअरिंग) करने में काफी समय लगता है। इसलिए पूरी विधि समझने के बाद ही उसके घटकों का सर्वेत्तम तरह इस्तेमाल कैसे किया जा सकता है यह निश्चित करना जरूरी है। ऊपरलिखित मिलिंग विधि के कुछ घटकों की जाँच कर के उनका सर्वोत्तम प्रयोग कैसे किया जा सकता है और विधि अधिक फायदेमंद कैसे हो सकती है, इसकी जानकारी हम इस लेख से पाएँगे।

1. जिस कार्यवस्तु का मिलिंग करना हो उसके गुणविशेष ध्यान में रखते हुए कटर के स्थान (पोजिशन) एवं उसके मार्ग (पाथ) का सही चयन।

2. कार्यवस्तु, उसका मटिरिअल और मशीनिंग सेंटर के विचार से चुनी गई सर्वोत्तम पद्धति एवं प्रोग्रामिंग।

3. ऐप्रोच कोण और चिप की मोटाई इनके बीच के संबंध का लाभ उठाते हुए बढ़ाई जा सकनेवाली सरकने की गति। इससे उत्पादकता बढ़ाई जा सकती है।

4. प्रभावी व्यास (इफेक्टिव डाइमीटर) की संकल्पना का प्रयोग करते हुए बॉल नोज एवं टोराईड कटर की (ऐसे कटर की कटिंग की कोर केंद्रबिंदु पर एक दूसरे को ढ़ँकती हैं) सहायता से किया हुआ प्रोफाईल मिलिंग।

5. खोखले स्थानों का मिलिंग करते समय अधिक अक्षीय गहराई (हाइ ऐक्सिअल डेप्थ) का प्रयोग करते हुए और आरीय काट (रेडियल कट) का इस्तेमाल कम मात्रा में कर के किया हुआ प्रोग्रामिंग।

ऊपरलिखित में से पहली बात का विवरण पिछले अंक में दिया गया है। यह उसी का अगला भाग है।

2. टूल का सबसे फायदेमंद मार्ग बताने वाली प्रोग्रामिंग नीतियाँ

2.1. पृष्ठीय (फेस) मिलिंग में टूल के मार्ग

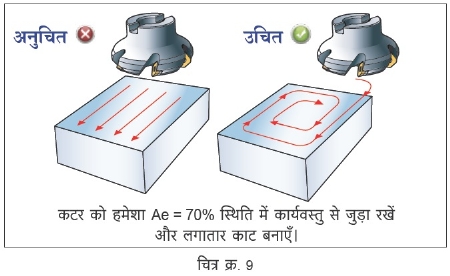

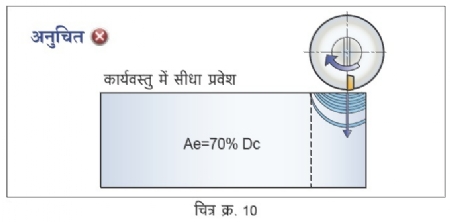

2.2. प्रवेश करते समय रहा टूल का माग

2.3 कार्यवस्तु में कोनों का मिलिंग करते हुए टूल की दिशा

अचानक ना बदलें।

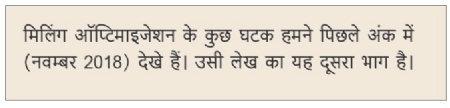

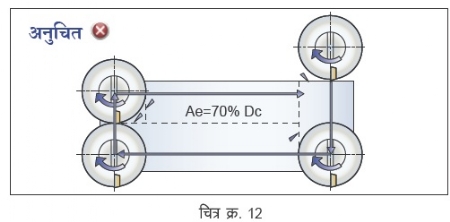

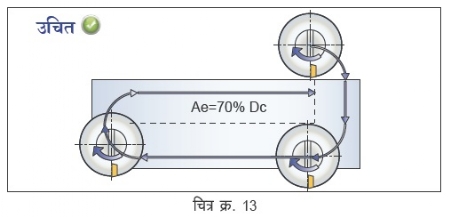

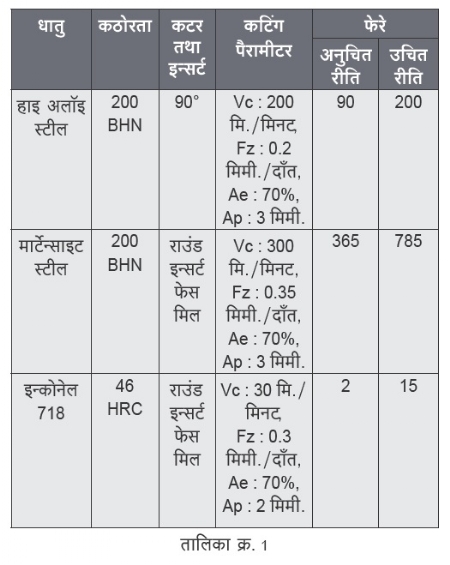

जैसे कि ऊपर लिखा गया है, एक प्रोग्राम बनाया गया जिसमें मिलिंग कटर का संचलन सिर्फ जरूरी मात्रा जितना था, जिसमें कार्यवस्तु के साथ संपर्क अश = 70% अनुसार था और कार्यवस्तु में प्रवेश करते समय चल (रोलिंग) संपर्क होता था। इस प्रोग्राम के इस्तेमाल से अलग अलग धातुओं से बनी कार्यवस्तुओं पर प्रयोग किए गए (चित्र क्र. 9)। प्राप्त हुए परिणाम तालिका क्र. 1 में दर्शाए गए हैं।

तालिका क्र. 1 में दिए गए आँकड़ों से यह साफ है कि टूल के मार्ग ध्यानपूर्वक चुनकर फिर प्रोग्रामिंग किया जाए तो फेस मिलिंग जैसी सरल विधि भी बहुत ही कार्यक्षम बन कर उत्पादकता बढ़ती है।

3. भीतरी कोनों का मिलिंग करते समय होने वाले कंपन टालना।

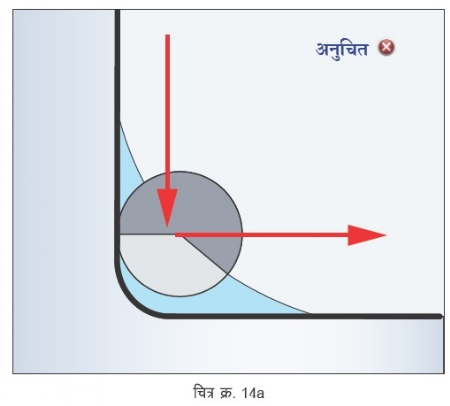

कार्यवस्तु में रहे छेदों या खोखले स्थानों के कोनों का मिलिंग करते हुए कंपन (वाइब्रेशन) पैदा होना अधिक संभव है। इस समय टूल की संपर्क कमान (Ae) और सरकने की गति (Fz) का चयन बहुत ध्यान से करना पड़ता है। संपर्क कमान एवं आरीय काट की गहराई घटाने से कंपन कम होते हैं और अधिक गहरे काट लेना तथा सरकने की गति बढ़ाना मुमकिन होता है।

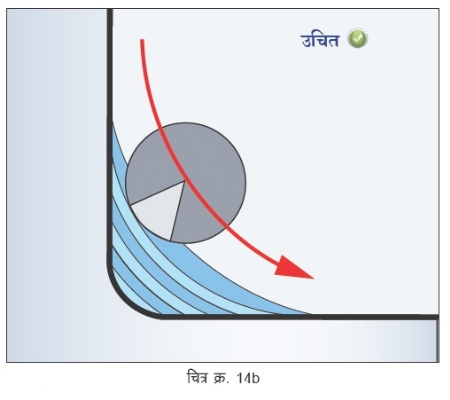

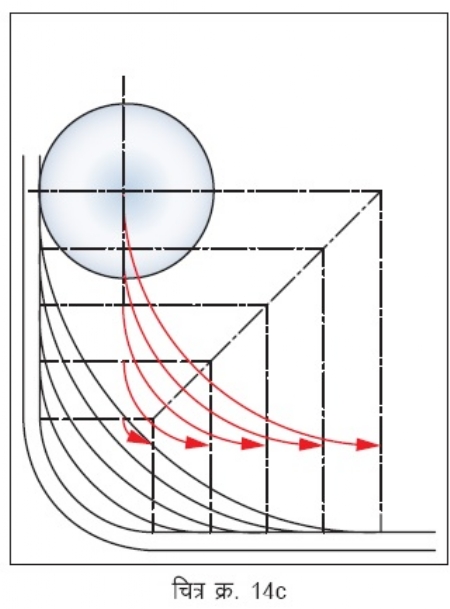

प्रारंभिक रफ मिलिंग करते वक्त प्रोग्राम में Dc के 50% जितनी त्रिज्या रखना फायदेमंद साबित होता है, परंतु फिनिशिंग करते समय इतनी बड़ी त्रिज्या रखना मुमकिन नहीं है। इसलिए स्लाईसिंग (पतली फांक निकालना) जैसा अलग मार्ग अपनाना आवश्यक हो जाता है। (चित्र क्र. 14a, 14b, 14c)

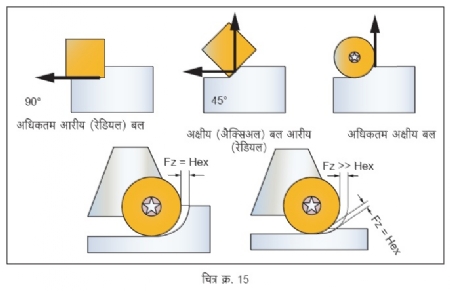

मिलिंग में सरकने की गति (FZ) एवं चिप की मोटाई (Hex) पर ऐप्रोच कोण का परिणाम

ऐप्रोच कोण चुनते समय सही निर्णय लेना जरूरी है जो कार्यवस्तु की धातु और ज्यामिती पर आधारित होना चाहिए। सरकने की गति समान होनेपर भी ऐप्रोच कोण की मात्रानुसार चिप की मोटाई में बदलाव आता है (चित्र क्र. 15)।

उदाहरण के तौर पर, जब ऐप्रोच कोण 900 हो और यदि Hex = Fz = 0.2 हो तो, ऐप्रोच कोण 45ॅ होने पर,

Hex = 0.2 / 1.414 = 0.14

इसलिए सरकने की गति 1.414 गुना बढ़ाई जा सकती है। इसका मतलब है कि तो,

Hex = 1.414 द 0.2 = 0.28

इस प्रकार, प्रक्रिया के किसी भी मापदंड (प्रोसेस पैरामीटर) को बिना नुकसान पहुँचाए उत्पादकता बढ़ती है।

इन्सर्ट वृत्ताकार हो तो काट की गहराई के अनुसार ऐप्रोच कोण बदल जाता है और काट की गहराई कम करने से चिप की मोटाई घटती है। इससे सरकने की गति बढ़ाई जा सकती है। इसलिए एस.एस., इन्कोनेल जैसे कठिन धातुओं पर वृत्ताकार इन्सर्ट का इस्तेमाल किफायती साबित होता है।

0 9359104060

ravinaik1951@gmail.com

रवि नाईकजी को टूलिंग क्षेत्र में 40 से अधिक सालों का अनुभव हैं। टूलिंग और मशिनिंग ऐप्लिकेशन में आप ख्यातकीर्त सलाहगार हैं।