प्रक्रिया सुधारणा :HPT साठी उपयुक्त हायड्रोस्टॅटिक गाइडवेज

30 Nov 2019 15:52:00

हार्ड पार्ट टर्निंग (HPT) ही 50 HRC ते 70 HRC दरम्यान कठीणीकरण केलेल्या कार्यवस्तूंचे एकाच तीक्ष्ण टोकाने यंत्रण करण्याची प्रक्रिया आहे. कार्बन स्टील, अलॉय स्टील, टूल स्टील, बेअरिंग स्टील असे स्टीलचे अनेक प्रकार आहेत, ज्यांना केस हार्डनिंग, इंडक्शन हार्डनिंग आणि इतर कठीणीकरणाच्या प्रक्रियेद्वारे कठीण केले जाते.

सर्वसाधारणपणे, टर्निंग सेंटरवर केलेल्या हार्ड पार्ट टर्निंगकडे ग्राइंडिंगसाठी कार्यक्षम आणि किफायतशीर पर्याय म्हणून बघितले जाते. ज्या यंत्रभागांना मापांची उच्च अचूकता आणि उत्तम पृष्ठभाग फिनिश आवश्यक असतात त्यांच्या यंत्रणात सहसा हे सेमी फिनिशिंग (ग्राइंडिंगपूर्व) किंवा फिनिशिंग ऑपरेशन असते. हार्ड पार्ट टर्निंगसाठी विशेष डिझाइन करून निर्माण केलेली टर्निंग सेंटर वापरण्याचे अनेक फायदे आहेत. उदाहरणार्थ,

> सातत्यपूर्ण पृष्ठीय रफनेसचे मूल्य (Ra 0.4 आणि जास्त) आणि भौमितिक परिमाणे आणि टॉलरन्स (GD&T) असलेले उच्च दर्जाचे यंत्रभाग करता येतात.

> PCBN सारख्या प्रगत टूलिंग मटेरियलचा वापर करता येत असल्यामुळे प्रति यंत्रभाग उत्पादनाच्या वेळेत घट होते आणि कापाच्या खोलीच्या बाबतीत टर्निंगमध्ये अधिक लवचीकता (फ्लेक्सिबिलिटी) मिळते.

> हार्ड पार्ट टर्निंग कोरड्या वातावरणात केले जाते, शीतकांची (कूलंट) आवश्यकता नसते.

> अखंड प्रोफाइल तयार करण्यासाठी प्रक्रियेतील उच्च लवचीकता मिळते.

> ग्राइंडिंग मशिन अधिक महाग असतात. एकाच टर्निंग सेंटरमध्ये अंतर्गत आणि बाह्य यंत्रण एकत्र करून अपेक्षित फिनिश मिळत असल्यामुळे भांडवली गुंतवणुकीचा खर्च कमी होतो.

> ऊर्जेचा कमी वापर होतो.

> निर्माण होणार्या चिपचा पुनर्वापर करण्याच्या शक्यतेसह तयार केलेल्या चिप/स्वार्फ हाताळण्यास सुलभ असतात.

> सातत्यपूर्ण पृष्ठभाग फिनिश आणि भूमितीय परिमाण आणि टॉलरन्स साध्य करण्यासाठी सामान्य टर्निंग सेंटरच्या संरचनेमध्ये मर्यादा असतात, कारण त्यांच्या डिझाइनमध्ये पुढील बाबींचे निराकरण करण्याची तरतूद केलेली नाही.

1. स्पिंडलमधील वाढलेली कंपन पातळी (उच्च कर्तन बले आणि दाब निर्माण होतात.)

2. मशिन अक्ष पुनरावर्तनक्षमता

3. प्रक्रियांतर्गत गेजचे समावेशन

> टर्निंगमध्ये व्यावसायिक तसेच पर्यावरणाशी संबंधित फायदे असल्याने, जिथे टॉलरन्स IT7/IT6 आणि पृष्ठीय रफनेसचे मूल्य Ra 0.4 किंवा अधिक हवे असेल, तिथे ग्राइंडिंगपेक्षा हार्ड पार्ट टर्निंग जास्त पसंत केले जाते.

हार्ड पार्ट टर्निंगच्या (वर नमूद केलेल्या) विशिष्ट गरजा पूर्ण करण्यासाठी, एस डिझायनर्स लि.ने एका आयात पर्यायी उत्पादाची कल्पना केली आणि अनेक तंत्रज्ञाने एकत्रित करून HPT-180 HS हे मशिन विकसित केले. आतापर्यंत कोणत्याही भारतीय मशिन टूल निर्मात्याने मिनरल कास्ट बेड आणि हायड्रोस्टॅटिक गाइडवे असलेली टर्निंग मशिन बनविली नव्हती. टर्निंग सेंटरमध्ये मिनरल कास्ट बेडसह हायड्रोस्टॅटिक गाइडवेमुळे पृष्ठीय फिनिश, गोलाकारिता आणि GD&T या निकषांवर उच्च दर्जा मिळविण्यात मोठी मदत होते. त्यामुळे ग्राइंडिंग मशिनला हा एक किफायतशीर पर्याय आहे.

यात वापरली गेलेली विविध तंत्रज्ञाने आणि त्यांचे फायदे यांचे वर्णन पुढे दिले आहे.

अ. पूर्ण मिनरल कास्ट बेड

> मशिनची संरचना (स्ट्रक्चर) त्याच्या कामगिरीमध्ये अत्यंत महत्त्वाची भूमिका निभावते. चांगली संरचना, मशिनच्या कार्यांवर तडजोड न करता विविध बलांचा प्रतिकार करते, उष्णता स्वीकार आणि स्थानांतरित करते, कंपने कमी करते आणि गाइडवेसारख्या यंत्र घटकांना सामावून घेते. यात सौंदर्यशास्त्र (अॅस्थेटिक्स) आणि एर्गोनॉमिक्स यांचा विचारसुद्धा आवश्यक असतो. प्रिसिजन हवे असलेले यंत्रभाग तयार करण्यासाठी वापरला जाणारा कच्चा माल कठीणपणा आणि कमी घनता असलेल्या कमी जाडीच्या रचनेसाठीदेखील सुयोग्य असला पाहिजे.

> मशिन बेडसाठी सामान्यतः कास्ट आयर्न आणि स्टील वापरले जाते.

> पॉलिमर काँक्रीट हे एक पर्यायी मटेरियल आहे आणि त्यापासून बनविलेल्या बेडला मिनरल कास्टिंग असे म्हणतात. यात 90% पेक्षा जास्त नैसर्गिकरित्या उपलब्ध असणारी खनिजे आणि निश्चित आकाराच्या कपच्या (ग्रिट), दगड आणि इपॉक्सी रेझिनयुक्त बाइंडिंग मटेरियल असते. फिलर मटेरियल एकत्र ठेवण्यासाठी मधल्या थराचे (इंटरलेयर) कार्य रेझिन करते. इच्छित गुणधर्म मिळविण्यासाठी विविध अॅडिटिव्ह मिसळले जातात.

मिनरल कास्ट वापरण्याचे काही फायदे

> कंपने मंद (डॅम्प) करण्यासाठी आणि आवाज कमी करण्यासाठी उत्तम : नैसर्गिक कंपनाच्या क्रिटिकल फ्रिक्वेन्सी लक्षणीय प्रमाणात कमी होतात.

> कास्ट आयर्नच्या तुलनेत कमी उष्णता वाहकता : कास्ट आयर्नसाठी 60 W/(m2k) असते, तर याच्यासाठी 1 W/(m2k) असते.

> मिनरल कास्टची औष्णिक क्षमता कास्ट आयर्नच्या दुपटीपेक्षा जास्त असते.

> औष्णिक प्रसरण कास्ट आयर्नशी तुलना करण्यायोग्य आहे. बायमेटॅलिक प्रभाव नाही.

> कार्बन फूटप्रिंट कमी : कास्ट आयर्न बेडच्या तुलनेत मिनरल कास्ट बेड वजनाने कमी असते. तसेच या बेडच्या उत्पादनासाठी कमी ऊर्जेची आवश्यकता असते.

> मिनरल कास्ट इको फ्रेंडली आहे. रस्त्यांमध्ये, औद्योगिक बांधकामात, जमिनीत भराव टाकण्यात, पृष्ठभाग सीलिंग आणि कुरणे तयार करण्यात सहजपणे त्याची विल्हेवाट करता येते.

आ. हायड्रोस्टॅटिक गाइडवेज

सामान्यतः मशिनच्या भागांमधील रेखीय गतीस (लिनीअर स्पीड) साहाय्य करण्यासाठी तीन प्रकारचे गाइडवे असतात.

1. कठीणीकरण आणि ग्राइंडिंग केलेले, बॉक्स प्रकारचे

> या प्रकारच्या गाइडवेमध्ये, स्लाइडिंग घटकांमधील संपर्क सामान्यत: पृष्ठभागीय संपर्क असतो, ज्यामध्ये सर्वाधिक घर्षण असते.

> घर्षण कमी करण्यासाठी यामध्ये तेल किंवा ग्रीसचा वंगण म्हणून उपयोग करतात.

> दृढ (रिजिड) असतात आणि त्यांच्यात कंपने मंद करण्याची चांगली क्षमता असते.

> रॅपिड रेट क्षमता मर्यादित असते.

> स्टिक/स्लिप होणे (चिकटून राहणे/घसरणे) अधिक असते.

2. बॉल किंवा रोलरसारख्या रोलिंग घटकांसह रेखीय हालचाल

> या प्रकारच्या गाइडवेमध्ये सापेक्षपणे सरकणार्या दोन वस्तूंमध्ये रोलिंग संपर्कांचा (बॉल, रोलर इत्यादी) वापर केला जातो, त्यामुळे घर्षण कमी होते.

> अतिशय अचूक स्थाननिश्चिती (पोझिशनिंग) आवश्यक असलेल्या कामासाठी मोठ्या प्रमाणात वापरले जातात. सबमायक्रॉन दर्जाची स्थाननिश्चिती सहजपणे साध्य होते.

> उच्च गतीमधील अचूकतेसह दीर्घ आयुर्मान

> कमी बल वापरून उच्च गतीने हालचाल शक्य

> सुलभ उभारणी, सुलभ वंगण आणि सुलभ अदलाबदल हे अतिरिक्त फायदे

> सर्व दिशांमध्ये समान भारक्षमतादेखील दर्शवितात.

> संपर्क क्षेत्र लहान : प्रत्येक दंडगोलाकार रोलरच्या बाजूला एका रेषेवरच संपर्क असल्याने त्यांचा कडकपणा आणि डॅम्पनिंग कमी असते.

3. हायड्रोस्टॅटिक/एअरोस्टॅटिक

> जेव्हा अत्यंत अचूक आणि शांत ऑपरेशन आवश्यक असतात, तेव्हा त्यातील घटकांमध्ये यांत्रिक संपर्क नसलेले गाइड आवश्यक असते. सापेक्षपणे सरकणार्या दोन घटकांमध्ये द्रव (हायड्रोस्टॅटिक) किंवा हवा (एअरोस्टॅटिक) यांचा बलपूर्वक पुरवठा करून हे साध्य केले जाते.

> डॅम्पनिंग, गतिज दृढपणा आणि उच्च भार वाहून नेण्याची क्षमता हवी असलेल्या कामामध्ये हायड्रोस्टॅटिक गाइडवेला प्राधान्य दिले जाते. संपूर्ण मशिन टूल उद्योगक्षेत्रात, सिस्टिम लोडिंगच्या बिंदूवर कंपन डॅम्पनिंगसाठी हायड्रोस्टॅटिक लिनीअर गाइडला ‘सर्वोत्कृष्ट तांत्रिक उपाययोजना’ मानले जाते.

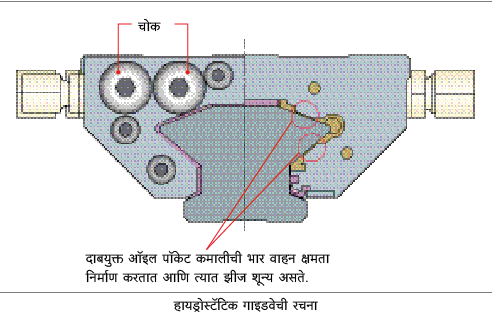

हायड्रोस्टॅटिक गाइडची रचना आणि कार्य

> ज्याला दाबयुक्त तेलाच्या स्तराद्वारे ऊर्जा मिळते अशा अतिशय अचूकतेने घासून तयार केलेल्या गाइडवेवर प्रेशर पॉकेट असणारे एक कॅरेज बसविलेले असते.

> कॅरेजमध्ये दोन एंड पीस असलेली स्टील सॅडल प्लेट असते.

> एका बाजूच्या एंड पीसवर प्रेशर असते, ज्यामध्ये एक इंटिग्रेटेड प्रेशर रेग्युलेटर, कॅरेजच्या प्रेशर पॉकेटला तेल पुरवितो.

> दुसर्या बाजूच्या एंड पीसकडे सक्शन/एक्स्ट्रॅक्शन होते, ज्यातून ऑइल सर्किटमधले प्रेशर नसलेले (डीप्रेशराइझ) तेल काढले जाते.

> तेलाने भरलेल्या प्रेशर पॉकेटवर हायड्रोस्टॅटिक गाइड स्थित असतो.

> कॅरेज, गाइडवेवर इष्टतम प्रकारे ठेवले जाईल आणि 0.015 मिमी. उंचीवर एकसारखे उचलले जाईल, अशा रीतीने इंटिग्रेटेड चोक सेट केलेले असतात.

हायड्रोस्टॅटिक गाइडवे वापरण्याचे फायदे

> स्लाइड आणि गाइडवे दरम्यान धातुचा धातुशी संपर्क नाही. हायड्रोस्टॅटिक गाइडवेमधील घर्षण दहा पटीने कमी असते आणि वेगाच्या प्रमाणात असते.

> साध्या गाइडवेच्या उलट, हायड्रोस्टॅटिक सिस्टिममध्ये जेव्हा हालचालीची दिशा उलट होते तेव्हा किंवा स्टिक-स्लिप परिणामामुळे (दोन वस्तू एकमेकांवर सरकताना उत्स्फूर्तपणे उद्भवू शकणार्या धक्के बसण्याच्या हालचाली) बॅकलॅशची समस्या येत नाही.

> गाइड कायमस्वरूपी प्लेमुक्त असतात.

> स्थाननिश्चितीच्या अचूकतेची उल्लेखनीय पातळी.

> गाइडवेचे ट्रू चलन : खुद्द गाइडच्या पृष्ठभागापेक्षा हायड्रोस्टॅटिक गाइडवे जास्त रेखीय असतात.

> मशिनची चांगली औष्णिक स्थिरता : घर्षणामुळे बेअरिंगमध्ये निर्माण झालेली उष्णता मशिनपासून अधिक प्रभावीपणे दूर केली जाते. थंड केलेले तेल वापरून मशिनचे तापमान नियंत्रित केले जाते.

> मशिनचे गुणविशेष दीर्घकाळ वापर केल्यानंतरही अप्रभावित राहतात.

> देखभाल खर्च कमी आणि मशिन दीर्घकाळापर्यंत सेवा देते.

पुढील कामांसाठी उपयुक्त

> उत्तम पृष्ठीय गुणवत्ता आणि अचूकता असलेले सामान्य यंत्रण

> अधिक यंत्रण वेग आणि कापाची खोली ठेवून उत्कृष्ट यंत्रण गुणवत्ता आणि अचूकता देणारे उच्च कार्यक्षमतेचे यंत्रण

> हार्ड पार्ट टर्निंग

इ. अतिशय अचूक स्पिंडल

> P2 प्रकारचे (ग्राइंडिंग दर्जा) स्पिंडल बेअरिंग वापरून बनविलेले थर्मोसिमेट्रिक स्पिंडल स्ट्रक्चर

> तेलाने थंड (ऑइल कूल्ड) केलेला आणि बिल्टइन स्पिंडल असलेला हेडस्टॉक

> हवा आत सोडता येईल अशी स्पिंडल अॅसेम्ब्ली

केस स्टडी

सॉफ्ट टर्निंग आणि हार्ड पार्ट टर्निंग करून मिळविलेल्या फिनिशची उदाहरणे पुढे दिली आहेत.

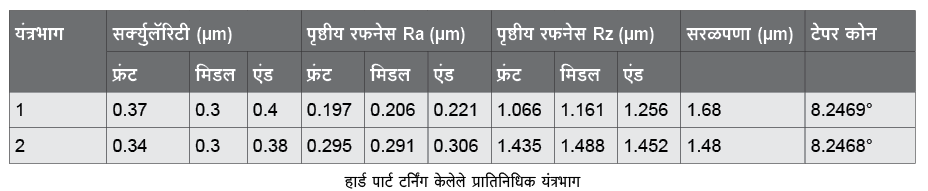

अ. कठीणीकरण केलेल्या स्टीलवर वर्तुळाकारिता आणि टेपरवरील सरळपणा

मटेरियल : 20MnCr5

कठीणता : 56 ते 60 HRC

यंत्रण वेग Vc : 140 मी./मिनिट

सरकवेग f : 0.05 मिमी./परिभ्रमण यावर परीक्षण केले.

टीप : सरकवेग कमी करून यापेक्षाही चांगला पृष्ठीय फिनिश मिळू शकेल.

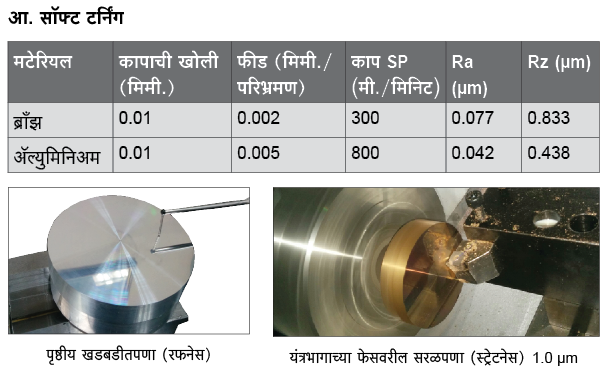

आ. सॉफ्ट टर्निंग

अमृतेश्वरा सी. आर.

साहाय्यक व्यवस्थापक, (संशोधन आणि विकास विभाग), एस. डिझायनर्स लि.

9741715715

amrutheshwar@acedesigners.co.in

अमृतेश्वरा सी. आर. यांत्रिकी अभियंते असून, एस. डिझायनर्स लि. कंपनीमध्ये संशोधन आणि विकास विभागात ते साहाय्यक व्यवस्थापक आहेत. मशिन टूल निर्मिती क्षेत्रात त्यांना 15 वर्षांचा अनुभव आहे.