टूलिंग : स्टेनलेस स्टीलचे इष्टतम टर्निंग

30 Nov 2019 17:04:00

अभियांत्रिकी अॅप्लिकेशनसाठी स्टेनलेस स्टीलचा वापर नेहमीच एक अभियांत्रिकी विरोधाभासाचा विषय राहिला आहे. डिझाइन अभियंते या सहज उपलब्ध असणार्या मटेरियलद्वारे मिळणार्या मजबूतपणा आणि गंज प्रतिरोधकता या गुणधर्मांमुळे स्टेनलेस स्टील (SS) वापरायला उत्सुक असतात. परंतु, उत्पादन अभियंते त्यातील वर्क हार्डनिंग (यंत्रणादरम्यान कठीणता प्राप्त होणे) वैशिष्ट्ये आणि कमी यंत्रणक्षमता, यांच्यामुळे कदाचित फारसे उत्साही नसतात. तथापि, पंप आणि व्हॉल्व्ह, तेल आणि गॅस, वाहन आणि एअरोस्पेस यासारख्या क्षेत्रांमधील ग्राहकांनी त्यांच्या स्पेसिफिकेशनमध्ये स्टेनलेस स्टीलच्या यंत्रभागांची मागणी करणे चालू ठेवले आहे. त्यामुळे, स्पर्धात्मक जागतिक बाजारपेठेत यशस्वी होण्यासाठी लहान मोठ्या कारखान्यांना अधिक टूल आयुर्मान आणि उत्पादकता प्रदान करू शकतील, अशा उपाययोजना पुरविण्याचे आव्हान कटिंग टूल उत्पादकांसमोर सतत असते. सँडविक कोरोमंटने यासाठी एका नव्या उपाययोजनेची निर्मिती केली आहे.

आव्हान

ISO S स्टेनलेस स्टील मटेरियल वर्गीकरणात भिन्न गट आहेत. त्यापैकी ऑस्टेनिटिक स्टेनलेस स्टील आणि ड्युप्लेक्स स्टेनलेस स्टील हे दोन सर्वाधिक प्रमाणात वापरले जातात.

ऑस्टेनिटिक स्टेनलेस स्टीलमध्ये 304 आणि 316 सारख्या परिचित ग्रेडचा समावेश आहे. अॅनीलिंग केलेल्या स्थितीत ते तुलनेने मऊ असले आणि त्याची डक्टिलिटी (धातुची तार काढण्याची क्षमता) खूप चांगली असली तरीही, या श्रेणींमध्ये कोणत्याही प्रकारच्या यंत्रणादरम्यान मोठ्या प्रमाणात वर्क हार्डनिंग होते. वर्क हार्डनिंगमुळे कठीण पृष्ठभाग आणि कडक चिप तयार होतात, ज्यामुळे टूलमध्ये ‘V’ आकाराच्या खाचा (नॉच वेअर) पडतात आणि कार्यवस्तुच्या पृष्ठभागाचा फिनिश हवा तसा मिळत नाही.

ऑस्टेनिटिक स्टेनलेस स्टीलच्या उच्च डक्टिलिटीमुळे चांगल्या प्रतीचे टर्निंग होऊ शकत नाही. या मटेरियलमधून लांब, कडक आणि अखंड चिप तयार होतात, ज्यांना तोडणे कठीण असते. त्याशिवाय कर्तन धारेवर (कटिंग एज) धातू वितळून एकत्रित होऊ शकतो, ही वेगळीच समस्या आहे. (याला बिल्टअप एज, BUE म्हणून ओळखले जाते). इतर स्टीलच्या प्रकारांच्या तुलनेत ऑस्टेनिटिक स्टेनलेस स्टीलची औष्णिक वाहकता (कंडक्टिव्हिटी) कमी असते, म्हणून टूलच्या फेसवर उष्णता सहजतेने साठून राहू शकते. येथे, या स्टीलच्या प्रसरणाचा दर अधिक असल्याने टर्निंग दरम्यान विरूपण (डिस्टॉर्शन) किंवा टॉलरन्सवर नियंत्रण न राहणे, असा परिणाम होऊ शकतो.

ज्यात 2205 ही ग्रेड समाविष्ट आहे, अशा ड्युप्लेक्स स्टेनलेस स्टीलच्या मटेरियलच्या रचनेमध्ये फेराइट आणि ऑस्टेनाइट यांचे मिश्रण आहे. ऑस्टेनिटिक स्टेनलेस स्टीलपेक्षा त्यात जास्त टेन्साइल स्ट्रेंग्थ आहे. ऑस्टेनिटिक ग्रेडमध्ये वर्क हार्डनिंग तितके काळजी करण्यासारखे नसले, तरी उच्च टेन्साइल स्ट्रेंग्थमुळे जास्त कर्तन बल (कटिंग फोर्स) आवश्यक असते आणि कर्तन वेग कमी ठेवावा लागतो. खरेतर, उच्च टेन्साइल स्ट्रेंग्थ आणि उच्च यील्ड पॉइंटमुळे (ज्या ताणावर मटेरियल लवचीक होते तो ताण) ड्युप्लेक्स स्टेनलेस स्टीलची सापेक्ष यंत्रणक्षमता सामान्यत: कमी दर्जाची मानली जाते.

ड्युप्लेक्स स्टेनलेस स्टीलच्या टर्निंगमध्ये मजबूत चिप तयार होतात, ज्यामुळे चिप हॅमरिंग होऊ शकते आणि उच्च कर्तन बले तयार होऊ शकतात. याव्यतिरिक्त, बरीच उष्णता तयार होते, ज्यामुळे टूलमध्ये कायमस्वरूपी (प्लॅस्टिक) विरूपण आणि झीज होते.

उपाययोजना

स्टेनलेस स्टीलचे टर्निंग करताना बर्याच प्रस्थापित युक्त्या आणि क्लृप्त्यांचा वापर केला जातो. उदाहरणार्थ, ऑस्टेनिटिक स्टेनलेस स्टीलमध्ये, वर्क हार्डनिंग झालेल्या थरांमध्ये यंत्रण करू शकतील अशा धारदार कडांच्या कापाची खोली एकसारखी ठेवून वापर करणे. तर ड्युप्लेक्स स्टेनलेस स्टीलच्या यंत्रणामध्ये, टूलवर ‘V’ आकाराच्या खाचा पडणे आणि बर तयार होणे हे टाळण्यासाठी लहान प्रवेश कोन श्रेयस्कर असतात. त्यावेळी टूल क्लॅम्पिंग आणि कार्यवस्तुच्या फिक्श्चरमध्ये स्थिरता आवश्यक असते.

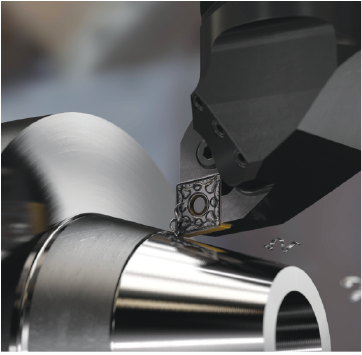

हे सगळे ज्ञान असूनही, स्टेनलेस स्टील टर्निंगमधील वास्तविक नफा योग्य इन्सर्टची निवड करण्याशी थेट जोडला जातो. तथापि, कठीण ते मध्यम दर्जाच्या कामांमध्ये स्टेनलेस स्टीलचे उच्च गतीवर, स्थिर स्थितीमध्ये टर्निंग करण्यासाठी योग्य अशी इन्सर्टची कठीण (हार्ड) ग्रेड शोधणे आतापर्यंत काहीसे आव्हानात्मक ठरले आहे. ऑस्टेनिटिक आणि ड्युप्लेक्स स्टेनलेस स्टीलच्या यंत्रभागांचे टर्निंग करणार्या कारखान्यांना टूलचे प्लॅस्टिक विरूपण आणि झीज यांचा मुकाबला करण्यासाठी आणि प्रति कड अधिक यंत्रभाग देण्यासाठी आणि पर्यायाने प्रति यंत्रभाग किंमत कमी करण्यासाठी, एका सक्षम इन्सर्टची गरज आहे.

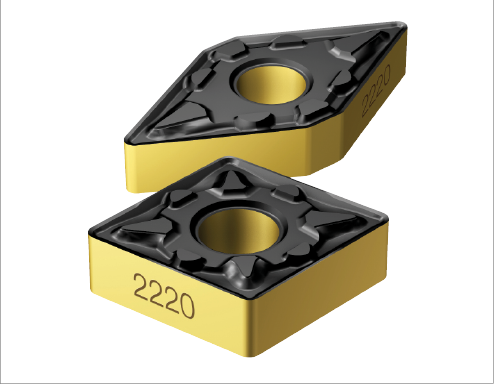

या विषयावरील ग्राहकांच्या प्रतिक्रिया जाणून, सँडविक कोरोमंटने GC 2220 इन्सर्ट ग्रेड विकसित केली आहे. नवीन ग्रेडमध्ये उष्णता प्रतिरोध प्रदान करण्यासाठी कोबाल्टचे प्रमाण कमी केलेले एक इष्टतम सब्स्ट्रेट वापरले आहे. त्यासोबत आतल्या बाजूने कठीण आणि अॅब्रेझिव्ह झीजेचा प्रतिरोधक MT-TiCN लेपदेखील दिला आहे. सर्वात महत्त्वाचे म्हणजे, GC 2220 मध्ये टूलच्या दीर्घ आयुर्मानासाठी InveioTM लेपन (कोटिंग) तंत्रज्ञान वापरलेले आहे. InveioTM द्वारा उत्पादित घट्ट बंधित (पॅक) केलेले एकदिशात्मक स्फटीक, अधिकतम औष्णिक संरक्षणासाठी कटिंग झोनच्या दिशेने एक मजबूत अवरोध (रेझिस्टन्स) निर्माण करतात.

सध्याच्या उपलब्ध ग्रेडच्या तुलनेत प्लॅस्टिक विरूपणाला 25-30% अधिक प्रतिकार असल्यामुळे, GC 2220 वापरून बनविलेल्या टूलचे आयुर्मान अधिक असते. त्यामुळे ऑस्टेनिटिक आणि ड्युप्लेक्स स्टेनलेस स्टील यंत्रभागांचे टर्निंग करण्यासाठी टूलिंगचा कमी खर्च आणि कमी इन्व्हेंटरी, तसेच प्रति यंत्रभाग कमी खर्च असे फायदे होतात. इन्सर्ट कमी वेळा बदलावा लागत असल्यामुळे, उत्पादकता सुधारते आणि गुंतवणुकीवर लवकर परतावा मिळणे सुनिश्चित होते.

परिणाम

पंप आणि व्हॉल्व्ह उद्योगातील ग्राहकांकडील अनेक उदाहरणांमध्ये दिसले आहे की, यंत्रण पॅरामीटरचा विचार करता, सरासरी ते उच्च यंत्रण वेगासाठी, सतत ते कमी व्यत्यय असलेल्या स्थिर यंत्रण वातावरणात या इन्सर्टचे उत्तम परिणाम दिसून येतात.

उदाहरण 1

ऑस्टेनिटिक स्टेनलेस स्टीलपासून (200 HB) बनविलेल्या व्हॉल्व्हवर बाह्य अक्षीय टर्निंग आणि फेसिंग करताना, ग्राहकाकडील उपलब्ध इन्सर्टवर 230 यंत्रभागानंतर (प्रति यंत्रभाग यंत्रण वेळ 12 सेकंद) कर्तन कडेवर पुष्कळ प्रमाणात प्लॅस्टिक विरूपण येत होते. त्यामुळे या टप्प्यावर इन्सर्ट बदलावा लागत होता.

यंत्रण पॅरामीटर

कर्तनवेग : 107 मी./मिनिट

सरकवेग : 0.3 मिमी./परिभ्रमण

कापाची खोली : 1.3 मिमी.

जुना इन्सर्ट बदलून GC 2220 ग्रेडच्या इन्सर्टने काम केले असता, कर्तन कडेवर क्वचितच नुकसान दिसले. इन्सर्ट बदलणे आवश्यक होण्यापूर्वी 522 यंत्रभागांचे काम पूर्ण झाले. टूलच्या आयुर्मानात 127% वाढ झाली.

उदाहरण 2

पंप आणि व्हॉल्व्ह क्षेत्रासाठी ऑस्टेनिटिक स्टेनलेस स्टील (200 HB) फ्लँजवर बाह्य अक्षीय टर्निंग करताना ग्राहकाकडील उपलब्ध इन्सर्ट फक्त 7 यंत्रभाग केल्यानंतर बदलावा लागत होता. (प्रति यंत्रभाग यंत्रण वेळ 47 सेकंद)

यंत्रण पॅरामीटर

कर्तनवेग : 160 मी./मिनिट

सरकवेग : 0.2 मिमी./परिभ्रमण

कापाची खोली : 2 मिमी.

इन्सर्ट बदलण्याच्या कारणांमध्ये मुख्य कारण म्हणजे कर्तन कडेवर दिसलेले प्लॅस्टिक विरूपणाचे विपुल प्रमाण. याउलट, GC 2220 ने कमीतकमी प्लॅस्टिक विरूपण दर्शविले आणि तो पुढील 12 यंत्रभागांचे टर्निंग सुरू ठेवण्यास सक्षम होता, म्हणजे 71% अधिक टूल आयुर्मान.

हेदेखील लक्षात घेण्यासारखे आहे की, GC 2220 ओले आणि कोरडे अशा दोन्ही यंत्रण कामांमध्ये वापरले जाऊ शकते आणि मार्टेन्सिटिक स्टेनलेस स्टील आणि लो कार्बन स्टील समाविष्ट असलेल्या इतर मटेरियलवर यशस्वीपणे लागू केले जाऊ शकते.

एव्हरेस्टिअर राहुल इनामदार

सँडविक कोरोमंट

9325628101

Rahul.inamdar@sandvik.com

राहुल इनामदार यांत्रिकी अभियंते आहेत. त्यांना मेटल कटिंगमधील जवळपास 24 वर्षांपेक्षा जास्त अनुभव असून ते टर्निंग प्रक्रियेतील तज्ज्ञ आहेत.