हैड्रोलिक वाल्व ब्लॉक

18 Dec 2019 11:16:00

फैक्टरी में कई बार चलती मशीन का कोई पुर्जा बिगड़ जाता है। बिगड़े हुए पुर्जे बदलते समय यदि उनकी जगह सही और अच्छे पुर्जे ना लगाए जाए तो नतीजे गंभीर हो कर मशीन के कार्यप्रदर्शन में हमेशा के लिए बिगाड़ होने की संभावना रहती है। इस लेख में हम ऐसी ही एक मिसाल देखने जा रहे हैं।

एक कंपनी में 1000 टन क्षमता की प्रेस (चित्र क्र. 1) में 300 किग्रै./सेमी.2 दबाव की जगह केवल 150 किग्रै./सेमी. 2 दबाव ही पाया जा रहा था। इस कारण प्रेस की क्षमता 500 टन तक कम हुई थी। यह शिकायत कंपनी के देखभाल विभाग में दर्ज की गई। देखभाल करने वाले अभियंता ने पंप का रिलीफ वाल्व इस्तेमाल कर के दबाव बढ़ाने की कोशिश की, लेकिन दबाव नहीं बढ़ा। जब रैम का संचलन नहीं होता तब रिलीफ वाल्व और डाइरेक्शन वाल्व एकसाथ काम करते हैं और पंप के डिलीवरी हिस्से में रहा तेल टंकी में छोड़ते हैं। इसलिए देखभाल विभाग के प्रबंधक ने रिलीफ वाल्व एवं डाइरेक्शन वाल्व बदलने का निर्णय लिया। नए वाल्व खरीद कर लगाने के बाद फिर से उचित दबाव पाया गया। लेकिन अब देखा गया कि तेल का तापमान बढ़ रहा है।

1. अधिक तापमान के कारण तेल का गाढ़ापन (विस्कॉसिटी) कम हो रहा था।

2. अधिक तापमान के कारण कई वाल्व के स्पूल गर्म हो कर असमान तरीके में फैल रहे थे और संचलन के दौरान अटक रहे थे। इस कारण प्रेस ठीक से नहीं चल रहा था। वह बार बार बंद होने लगा। कई बार प्रेस रोकना पड़ रहा था और तेल ठंड़ा होने के बाद ही फिर से शुरु करना मुमकिन होता था। इस बिगाड़ के कारण प्रेस की उत्पादकता कम हो गई।

इसका परीक्षण करते समय यह नजर आया कि कई दिनों से प्रेस का तेल बदला नहीं था। तो देखभाल विभाग के प्रबंधक ने तेल बदलने का निर्देश दिया। 5000 लिटर तेल जरूरी था। पुराना तेल बेच कर मिली राशि घटाने के बाद भी, नए तेल के लिए 5 लाख रुपयों की लागत पड़ी। किंतु स्थिति बिल्कुल नहीं बदली, तेल बदलने के बाद भी तेल का तापमान बढ़ता ही रहा।

यह भी सोचा गया कि फैक्टरी में सामान्य तापमान उच्च होने की वजह से शायद तेल का तापमान प्राकृतिक तरह से कम ना हो रहा हो। देखभाल प्रबंधक ने फैक्टरी में उचित ऊंचाई पर हीट एक्स्चेंजर लगवाया। इस हेतु तेल का एवं कुलिंग टॉवर से पानी का पाइपिंग किया गया। इसके लिए 2 लाख रुपयों की लागत हुई। फिर भी प्रेस में कोई सुधार नहीं दिखाई दिया

विभिन्न कोशिशों के बाद भी तेल का तापमान कम नहीं हो रहा था। इन कोशिशों के दौरान प्रेस की खराबी और ही गंभीर हो गई। प्रेस में रहा 75 ज्ञथ का रेडियल पिस्टन पंप खराब हो गया। उसे खोला तो पता चला कि उसके पिस्टन घिस गए थे और अन्य कई हिस्से खराब हो गए थे। वह पंप मरम्मत के लिए उत्पादक के पास भेजा गया। उत्पादक ने बताया कि पंप की मरम्मत के लिए कुछ पुर्जे आयात करने पड़ेंगे और इसलिए पंप की मरम्मत के लिए तीन महीने लग जाएंगे तथा खर्चा होगा 3 लाख रुपए।

इस दौरान पंप उचित तरीके से मरम्मत हो कर आने के बाद, प्रेस फिर शुरु करने से पहले, कंपनी के प्रबंधक संचालक ने इस क्षेत्र के एक विशेषज्ञ की सलाह ली। उन्होंने इस खराबी की पूरी जानकारी ली, प्रेस का बारीकी से निरीक्षण किया और कुछ मुद्दे पेश किए जो यहाँ दिए गए हैं

1.हैड्रोलिक प्रेस एक बार शुरु करें तो उत्पादन प्रक्रिया रुकने तक उसका मुख्य पंप शुरु ही रहता है। यहाँ निम्न सूत्र क्रियान्वित होता है

हैड्रोलिक ऊर्जा = दबाव X बहाव

2. रैम के हिलते रहने तक इस ऊर्जा का रूपांतरण यांत्रिकी ऊर्जा में होता रहता है।

3. उत्पादन के दौरान कार्यवस्तु प्रेस पर चढ़ाते एवं वहाँ से उतारते समय, डाइ बदलते समय, जांच के दौरान, डाइ को स्नेहन देते वक्त तथा अन्य कुछ अवसरों पर रैम रोका जाता है। उस समय डाइरेक्शन वाल्व न्यूट्रल स्थिति में होता है और तेल फिर से टंकी में जाता है।

4. तेल का यह बहाव किसी भी दबाव के बिना होता है। दबाव शून्य होने के कारण ऊर्जा भी शून्य होती है।

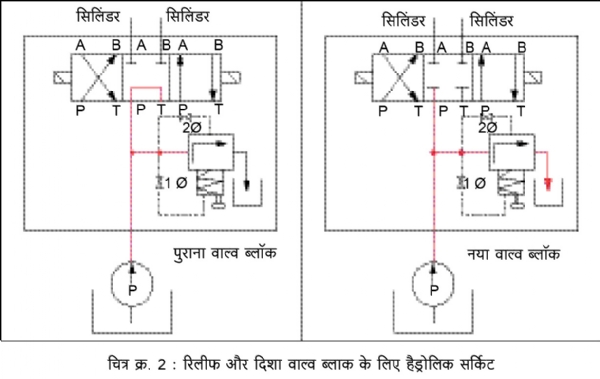

5. चित्र क्र. 2 में दर्शाए हुए हैड्रोलिक सर्किट से आपको, पहले वाले और बाद में बिठाए डाइरेक्शन वाल्व में रहा फर्क नजर आएगा। प्रेस रुका होने पर मूल डाइरेक्शन वाल्व तेल टंकी में पहुंचा रहा था लेकिन बाद में लगाया हुआ डाइरेक्शन वाल्व उस तेल का बहाव रोक रहा था। इसलिए पंप, रिलीफ वाल्व के दबाव के विपरित, तेल का बहाव भेज रहा था।

6. इस हैड्रोलिक ऊर्जा का रूपांतरण यांत्रिकी ऊर्जा में नहीं बल्कि ऊष्मीय ऊर्जा में हो रहा था, जिस कारण तेल का तापमान बढ़ रहा था।

ऊपरी मुद्दों के अभ्यास के बाद उचित वाल्व लगाया गया और प्रेस ठीक से काम करने लगा।

देखभाल विभाग ने बिगाड़ की मूल वजह का सही निदान किया था। लेकिन नया पुर्जा बिल्कुल मूल पुर्जे की तरह ना लगाने से तेल का तापमान बढ़ने की नई समस्या उभर आई। इसमें बिना वजह खर्चा बढ़ता गया, समय बरबाद हुआ, उत्पादन रुक गया और मानसिक तनाव भी सहना पड़ा। इसलिए मशीन के बिगाड़ सुलझाते समय हमें ऊपरी सभी बातों के बारे में सोचना जरूरी है।

अनिल अ. गुप्ते

तकनीकी सलाहकार

9767890284

anilgupte64@rediffmail.com

अनिल गुप्ते इलेक्ट्रिकल इंजीनियर हैं और अभियांत्रिकी क्षेत्र में लगभग 53 साल का अनुभव रखते हैं। टाटा मोटर्स में मेंटेनन्स एवं प्रोजेक्ट संबंधी प्लैंट इंजीनियरिंग में आपको दीर्घ अनुभव है। फिलहाल आप तकनीकी सलाहकार हैं।