ಟೂಲಿಂಗ್ನ ಸುಧಾರಣೆ

18 Dec 2019 11:43:00

ಪ್ರತಿಯೊಬ್ಬ ಗ್ರಾಹಕರು ಯಾವಾಗಲೂ ಪ್ರಕ್ರಿಯೆ ಅಥವಾ ಉತ್ಪಾದನೆಯ ಖರ್ಚನ್ನು ಕಡಿಮೆ ಮಾಡಲು ಪ್ರಯತ್ನವನ್ನು ಮಾಡುತ್ತಿರುತ್ತಾರೆ. ಈ ಖರ್ಚನ್ನು ವಿವಿಧ ಮಾರ್ಗಗಳಿಂದ ಕಡಿಮೆ ಮಾಡುವುದು ಸಾಧ್ಯವಾಗಿದೆ. ಇದಕ್ಕೋಸ್ಕರ ಸೆಲ್ನಲ್ಲಿ ಕೆಲಸಗಾರರು ಕಡಿಮೆ ಪ್ರಮಾಣದಲ್ಲಿರಬೇಕು ಎಂಬ ವ್ಯವಸ್ಥೆಯನ್ನು ಮಾಡುವುದು ಅಥವಾ ಒಂದೇ ವಿಧದ ಯಂತ್ರೋಪಕರಣಗಳ ಯಂತ್ರಣೆಯ ಪ್ರಕ್ರಿಯೆಯ ಯೋಗ್ಯ ರೀತಿಯ ಯೋಜನೆ (ಚೆನಲೈಜೇಶನ್) ಮಾಡಿಯೂ ಖರ್ಚನ್ನು ಕಡಿಮೆ ಮಾಡಬಹುದು. ಯಂತ್ರೋಪಕರಣಗಳಿಗೆ ಯಂತ್ರಣೆಯನ್ನು ಮಾಡಲು ಬಳಸಲಾಗುತ್ತಿರುವ ಮಟೀರಿಯಲ್ ಕಡಿಮೆ ಮಾಡುವುದೂ ಸಾಧ್ಯವಿರುತ್ತದೆ. ಅದರೊಂದಿಗೆ ಯಂತ್ರೋಪಕರಣಗಳ ಯಂತ್ರಣೆಯನ್ನು ಮಾಡಲು ಬಳಸಲಾಗುವ ಟೂಲಿಂಗ್ನ ಖರ್ಚನ್ನು ಕೂಡಾ ನಿರಂತರವಾಗಿ ಕಡಿಮೆ ಮಾಡುವುದೂ ಒಂದು ಸವಾಲಾಗಿದೆ. ಉತ್ಪಾದಕತೆಯನ್ನು ಹೆಚ್ಚಿಸಲು ಪ್ಯಾರಾಮೀಟರ್ ಬದಲಾಯಿಸುವ ಕುರಿತು ಕೂಡಾ ತುಂಬಾ ಸಲ ವಿಚಾರ ಮಾಡಲಾಗುತ್ತದೆ. ತಂತ್ರಜ್ಞಾನದ ಉಪಯೋಗವನ್ನು ಮಾಡಿ ಟೂಲ್ಗಳನ್ನು ಹೆಚ್ಚಾದ ಯಂತ್ರಣೆಯ ವೇಗದಿಂದ ಮತ್ತು ಹೆಚ್ಚು ಚಲಿಸುವ ವೇಗದಿಂದಲೂ ನಡೆಸಬಹುದು. ತುಂಬಾ ಲಘು ಮತ್ತು ಮಧ್ಯಮ ಕೈಗಾರಿಕಾ ಉದ್ಯಮಗಳಲ್ಲಿ ಒಂದು ಸಲ ಉಪಯೋಗಿಸಿರುವ ಕಾರ್ಬೈಡ್ ಇನ್ಸರ್ಟ್ ಮತ್ತೆ ಗ್ರೈಂಡ್ ಮಾಡಿ ರಫಿಂಗ್ಗೋಸ್ಕರ ಅಥವಾ ಸಾಂಪ್ರದಾಯಿಕವಾದ ಮಶಿನ್ಗಳಿಗೆ ಬಳಸಲಾಗುತ್ತದೆ.

ಉಪಯೋಗಿಸಿರುವ ಇನ್ಸರ್ಟ್ ಮತ್ತೆ ಗ್ರೈಂಡ್ ಮಾಡುವ ಶಿಫಾರಸ್ಸನ್ನು ಸಾಮಾನ್ಯವಾಗಿ ಮಾಡಲಾಗುವುದಿಲ್ಲ. ಕಾರಣ ಇದರಿಂದಾಗಿ ಟೂಲ್ನ ಆಯುಷ್ಯವು ನಿರಂತರವಾಗಿ ನಿಲ್ಲುವುದಿಲ್ಲ ಅಥವಾ ಅದು ತಕ್ಷಣ ತುಂಡಾಗುತ್ತದೆ. ಬಳಸಿರುವ ಕಾರ್ಬೈಡ್ ಇನ್ಸರ್ಟ್ ಮತ್ತೆ ಗ್ರೈಂಡಿಂಗ್ ಮಾಡುವಾಗ ನಷ್ಟವಾಗುವ ಸಾಧ್ಯತೆ ಇರುತ್ತದೆ ಅಥವಾ ಟೂಲ್ನಲ್ಲಿ ಅಪೇಕ್ಷಿಸಿರುವ ಟಾಲರನ್ಸ್ ಪಡೆಯುವುದು ಕಠಿಣವಾಗುತ್ತದೆ. ಇದರ ಪರಿಣಾಮದಿಂದಾಗಿ ಯಂತ್ರಣೆಯನ್ನು ಮಾಡುವಾಗ ಕಾರ್ಯವಸ್ತುಗಳಲ್ಲಿ ವ್ಯತಿರಿಕ್ತವಾದ ಪರಿಣಾಮವು ಉಂಟಾಗುವ ಸಾಧ್ಯತೆ ಇರುತ್ತದೆ.

ಖರ್ಚು ಕಡಿಮೆ ಮಾಡಲು ವಿ.ಎಮ್.ಸಿ. ಮಶಿನ್ನಲ್ಲಿ ಮಿಲ್ಲಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ ಟರ್ನಿಂಗ್ ಇನ್ಸರ್ಟ್ ಬಳಸುವಂತಹ ಒಂದು ತಪ್ಪಾದ ರೀತಿಯು ಲಘು ಮತ್ತು ಮಧ್ಯಮ ಆಕಾರದ ಉದ್ಯಮಗಳಲ್ಲಿ ಕಂಡು ಬರುತ್ತದೆ. ಇದರ ಉತ್ಪಾದಕತೆ ಮತ್ತು ಗುಣಮಟ್ಟದಲ್ಲಿ ನಿರಂತರತೆಯಲ್ಲಿ ವಿಪರೀತ ಪರಿಣಾಮವು ಉಂಟಾಗುತ್ತದೆ.

ವಿವಿಧ ಪ್ರಕಾರದ ಬೇರಿಂಗ್ ಕ್ಯಾಪ್, ಶಾಫ್ಟ್, ಹೌಸಿಂಗ್ ಇಂತಹ ವಾಹನ ಉದ್ಯಮಗಳಲ್ಲಿ ಬಿಡಿಭಾಗಗಳು ಮತ್ತು ಇನ್ನಿತರ ಇಂಜಿನಿಯರಿಂಗ್ ಉದ್ಯಮಗಳಿಗೆ ಯಂತ್ರೋಪಕರಣಗಳ ಉತ್ಪಾದನೆಯನ್ನು ಮಾಡುವಂತಹ ನಮ್ಮ ಗ್ರಾಹಕರಾಗಿದ್ದಾರೆ. ಈ ಗ್ರಾಹಕರಲ್ಲಿ ಸಿ.ಎನ್.ಸಿ. ಲೇಥ್ ಮತ್ತು ವಿ.ಎಮ್.ಸಿ. ಮಶಿನ್ ಇದ್ದು, ಅವರಲ್ಲಿ ಪ್ರತಿ ತಿಂಗಳು ಪ್ರತಿಯೊಂದು ವಿಧದ 6000 ದಿಂದ 10000 ಯಂತ್ರೋಪಕರಣಗಳು ತಯಾರಿಸಲ್ಪಡುತ್ತವೆ. ಹೆಚ್ಚಾಗಿ ಯಂತ್ರಭಾಗಗಳು ಫೋರ್ಜ್ಡ್ ಸ್ಟೀಲ್, ಎಸ್.ಜಿ. ಎಸ್.ಜಿ. ಆಯರ್ನ್, ಕಾಸ್ಟ್ ಆಯರ್ನ್ ಮತ್ತು ಕಾಸ್ಟ್ ಸ್ಟೀಲ್ ಇಂತಹ ವಸ್ತುಗಳಿಂದ ಇಂತಹ ಲೋಹಗಳಿಂದ ತಯಾರಿಸಲ್ಪಟ್ಟಿರುತ್ತವೆ.

ಕೇಸ್ ಸ್ಟಡಿ

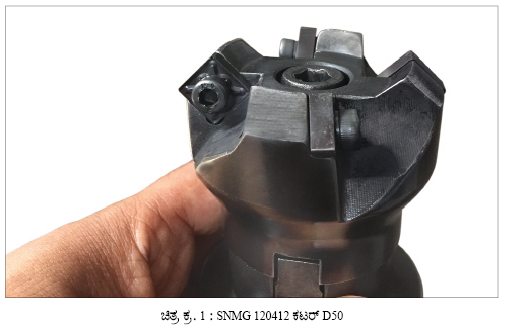

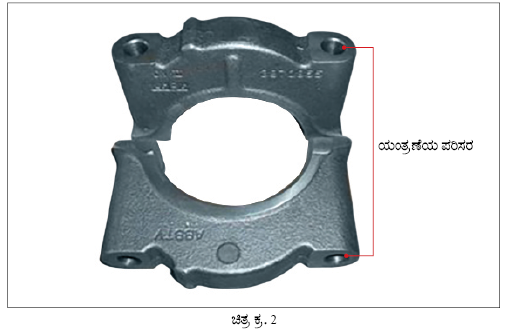

ಒಂದು ಸಲ 8 ಬೇರಿಂಗ್ ಕ್ಯಾಪ್ ಫಿಕ್ಸ್ಚರ್ನಲ್ಲಿ ಹಿಡಿದು ವಿ.ಎಮ್.ಸಿ.ಯಲ್ಲಿ ಅದರ ಯಂತ್ರಣೆಯನ್ನು ಮಾಡಲಾಗುತ್ತದೆ. SG ಉಕ್ಕಿನ ಈ ಕ್ಯಾಪ್ನಲ್ಲಿ ಮಿಲ್ಲಿಂಗ್, ಡ್ರಿಲಿಂಗ್, ಚ್ಯಾಂಪರಿಂಗ್ ಇಂತಹ ಪ್ರಕ್ರಿಯೆಗಳನ್ನು ಮಾಡಲಾಗುತ್ತದೆ. ನಾವು ಬೇರಿಂಗ್ ಕ್ಯಾಪ್ನಲ್ಲಿರುವ ಮಿಲ್ಲಿಂಗ್ನ ಪ್ರಕ್ರಿಯೆಯ ಅಭ್ಯಾಸವನ್ನು ಮಾಡಿದೆವು. ಇದರಲ್ಲಿ ಗ್ರಾಹಕರು ವಿಶೇಷವಾದ ಮಿಲ್ಲಿಂಗ್ ಟೂಲ್ ಬಳಸುತ್ತಿದ್ದಾರೆ ಎಂಬುದು ಗಮನಕ್ಕೆ ಬಂತು. (ಚಿತ್ರ ಕ್ರ. 1).

ಹಳೆಯ ರೀತಿ

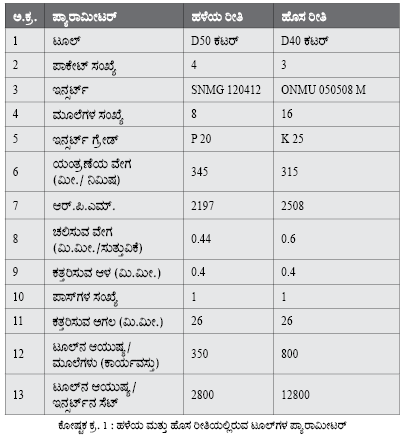

ಈ ಟೂಲ್ 8 ಮೂಲೆಗಳಿರುವ ಟರ್ನಿಂಗ್ ಇನ್ಸರ್ಟ್ (SNMG 120412) ಬಳಸಿ ತಯಾರಿಸಲಾಗಿದೆ. ಕಟರ್ನಲ್ಲಿ 4 ಪ್ಯಾಕೇಟ್ ಇದ್ದು, ಕತ್ತರಿಸುವ ವ್ಯಾಸವು 50 ಮಿ.ಮೀ. ಇತ್ತು. ಇದರಲ್ಲಿ ಗ್ರಾಹಕರಿಗೆ ಯಂತ್ರೋಪಕರಣಗಳಲ್ಲಿ ಉತ್ತಮವಾದ ಫಿನಿಶ್ ಅಪೇಕ್ಷಿಸಲಾಗಿತ್ತು. ಇದೇ ಇನ್ಸರ್ಟ್ ವಿವಿಧ ಯಂತ್ರೋಪಕರಣಗಳ (ಶಾಫ್ಟ್, ಇನ್ನಿತರ ಇಂಜಿನಿಯರಿಂಗ್) ಟರ್ನಿಂಗ್ ಪ್ರಕ್ರಿಯೆಗೋಸ್ಕರ ಬಳಸಲಾಗುತ್ತಿತ್ತು.

ಸದ್ಯದ ಟೂಲಿಂಗ್ನಲ್ಲಿರುವ ಸಮಸ್ಯೆಗಳು

1. ಯಂತ್ರಣೆಗೋಸ್ಕರ ಸಾಕಷ್ಟು ಸಮಯ

2. ಉತ್ಪಾದಕತೆ ಮತ್ತು ಗುಣಮಟ್ಟದಲ್ಲಿ ನಿರಂತರತೆಯ ಅಭಾವ

3. ಟೂಲ್ನ ಬಾಳಿಕೆಯು ಕಡಿಮೆ.

4. ಸರ್ಫೇಸ್ನ ಫಿನಿಶ್ ಹಾಳಾಗಿರುವುದು

5. ಟೂಲ್ ರನ್ಔಟ್ನ ಸಮಸ್ಯೆ

ಹೊಸ ರೀತಿ

ನಾವು ಈ ಕೆಲಸಕ್ಕೋಸ್ಕರ ಸಂಪೂರ್ಣವಾಗಿ ಬೇರೆಯೇ ಉಪಾಯವನ್ನು ಮಾಡಿದೆವು. ಗ್ರಾಹಕರಿಗೆ 42 ರಿಂದ 45 ಅಂಶಗಳ ಎಂಟ್ರಿ ಚ್ಯಾಂಪರ್ ಮತ್ತು ಉತ್ತಮ ಫಿನಿಶ್ ಇರುವ ಸರ್ಫೇಸ್ ಅಪೇಕ್ಷಿಸಲಾಗಿತ್ತು. ಸದ್ಯಕ್ಕೆ 8 ಮೂಲೆಗಳಿರುವ ಇನ್ಸರ್ಟ್ಗೆ 1.2 ಮಿ.ಮೀ. ಮೂಲೆಯ ತ್ರಿಜ್ಯವಿದ್ದು, ಅದರ ಪ್ರವೇಶದ ಕೋನವು 450 ಇರುತ್ತದೆ. ಮೂಲೆಗಳ ತ್ರಿಜ್ಯವು ಹೆಚ್ಚಾಗಿರುವುದರಿಂದ, ಹಾಗೆಯೇ ಅದರ ಸವೆತವಾದನಂತರ ಭಾರವು ಒಮ್ಮೊಮ್ಮೆ ಹೆಚ್ಚಾಗುತ್ತದೆ. ಇದರಿಂದಾಗಿ ಸರ್ಫೇಸ್ನ ಫಿನಿಶ್ನಲ್ಲಿ ಪರಿಣಾಮವುಂಟಾಗುತ್ತದೆ.

ಯಂತ್ರಭಾಗ : ಬೇರಿಂಗ್ ಕ್ಯಾಪ್

ಲೋಹಗಳು : S.G. ಕಬ್ಬಿಣ (ಕಾಠಿಣ್ಯತೆ 180-220 BHN)

ಪ್ರಕ್ರಿಯೆ : ಫಿನಿಶ್ ಮಿಲ್ಲಿಂಗ್

ಮಶಿನ್ : ವಿ.ಎಮ್.ಸಿ.

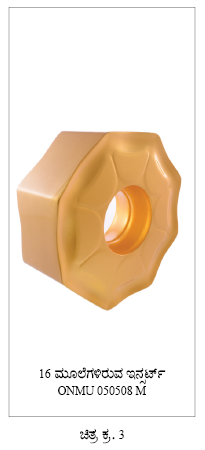

ಹೊಸ ರೀತಿಯಲ್ಲಿ ನಾವು 16 ಮೂಲೆಗಳಿರುವ ಇನ್ಸರ್ಟ್ಗಳನ್ನು ಬಳಸುವುದನ್ನು ನಿರ್ಧರಿಸಿದೆವು ಮತ್ತು ಕತ್ತರಿಸುವ ಅಗಲ ಕೇವಲ 26 ಮಿ.ಮೀ. ಇರುವುದರಿಂದ 50 ಮಿ.ಮೀ. ವ್ಯಾಸವಿರುವ ಕಟರ್ ಬಳಸಲಾಯಿತು. ಪಾಕೇಟ್ಗಳ ಸಂಖ್ಯೆಯು ಕಡಿಮೆ ಅಂದರೆ ಮೂರು ಇಡಲಾಗಿತ್ತು. ಇನ್ಸರ್ಟ್ನ ಮೂಲೆಗಳ ತ್ರಿಜ್ಯವು 0.8 ಮಿ.ಮೀ. ಇಟ್ಟಿದ್ದರಿಂದ ಯಂತ್ರಣೆಯ ಭಾರವು ಕಡಿಮೆ ಆಯಿತು ಮತ್ತು ಸರ್ಫೇಸ್ ಫಿನಿಶ್ನಲ್ಲಿ ನಿರಂತರತೆಯು ಲಭಿಸಿತು.

ONMU 050508 ಇನ್ಸರ್ಟ್ನ ವೈಶಿಷ್ಟ್ಯಗಳು

1. 16 ಕಟಿಂಗ್ ಎಡ್ಜ್

2. ಸ್ಕ್ರೂ ಬಳಸಿ ದೃಢವಾದ ಕೋನಗಳಿರುವ ಕ್ಲಾಂಪಿಂಗ್

3. ಇಂಡೆಕ್ಸ್ ಮಾಡಲು ಮತ್ತು ಉಪಯೋಗಿಸಲು ಸುಲಭ

4. ಹೆಚ್ಚು ವೇಗದಿಂದ ಯಂತ್ರಣೆಯನ್ನು ಮಾಡುವ ಸಾಮರ್ಥ್ಯ

5. ಇನ್ಸರ್ಟ್ನ ವೈಶಿಷ್ಟ್ಯಪೂರ್ಣವಾದ ಜ್ಯಾಮೆಟ್ರಿ ಯಂತ್ರಣೆಯ ಭಾರವನ್ನು ಕಡಿಮೆ ಮಾಡಲು ಸಹಕರಿಸುತ್ತದೆ.

ಹೊಸ ರೀತಿಯಿಂದಾಗಿ ಆಗಿರುವ ಲಾಭಗಳು

1. ಟೂಲ್ನ ಬಾಳಿಕೆಯು ಹೆಚ್ಚಾಯಿತು.

2. ಉತ್ಪಾದಕತೆಯಲ್ಲಿ ಶೇಕಡಾ 17 ರಷ್ಟು ಹೆಚ್ಚಳವಾಯಿತು.

3. ಪ್ರತಿಯೊಂದು ಕಾರ್ಯವಸ್ತುವಿನ ಖರ್ಚು (CPC) ಶೇಕಡಾ 19 ರಷ್ಟು ಕಡಿಮೆ ಆಯಿತು.

4. ಸರ್ಫೇಸ್ನ ಫಿನಿಶ್ನಲ್ಲಿ ನಿರಂತರತೆಯು ಲಭಿಸಿತು.

ಫೇಸ್ ಮಿಲ್ಲಿಂಗ್

ವಿಜೇಂದ್ರ ಪುರೋಹಿತ

ವ್ಯವಸ್ಥಾಪಕರು (ತಾಂತ್ರಿಕ ಸಹಾಯ)

ಡ್ಯುರಾಕಾರ್ಬ್ ಇಂಡಿಯಾ

9579352519

purohit@duracarb-india.com

ವಿಜೇಂದ್ರ ಪುರೋಹಿತ್ ಇವರು ‘ಡ್ಯುರಾಕಾರ್ಬ್ ಇಂಡಿಯಾ’ ಈ ಕಂಪನಿಯಲ್ಲಿ ತಾಂತ್ರಿಕ ಸಹಾಯ ವಿಭಾಗದಲ್ಲಿ ಪ್ರಮುಖರಾಗಿ ಕೆಲಸ ಮಾಡುತ್ತಿದ್ದಾರೆ. ಇವರಿಗೆ ಮಶಿನ್ ಟೂಲ್ ಮತ್ತು ಕಟಿಂಗ್ ಟೂಲ್ ಡಿಸೈನ್ನ ಸುಮಾರು 20 ವರ್ಷಗಳ ಅನುಭವವಿದೆ.