फेस मिलिंग

24 Dec 2019 11:28:00

कोई भी निर्माता, प्रक्रिया या उत्पादन की लागत घटाने की कोशिश हमेशा करता है। लागत कई प्रकार से घटाई जा सकती है, जैसे कि हर सेल में कम संख्या में कर्मचारी जरूरी हो ऐसी सुविधा करना या एक ही प्रकार के पुर्जों के लिए यंत्रण प्रक्रिया का सही संयोजन (चैनेलाइजेशन) करना आदि। यंत्रण प्रक्रिया द्वारा पुर्जे से निकाले जाने वाले मटीरीयल की मात्रा घटाना भी मुमकिन है। तथा पुर्जों के यंत्रण हेतु इस्तेमाल होने वाले टूलिंग की लागत नित्य रूप से घटाने का भी एक मार्ग उपलब्ध है। उत्पादकता बढ़ाने हेतु पैरामीटर बदलने का रास्ता अपनाने का विचार भी कई बार किया जाता है। उन्नत प्रौद्योगिकी के इस्तेमाल से टूल का स्पीड एवं फीड बढ़ा सकते हैं। कई लघु तथा मध्यम उद्योगों में, इस्तेमाल किए हुए कार्बाइड इन्सर्ट दोबारा ग्राइंड कर के रफिंग हेतु या पारंपरिक मशीन पर इस्तेमाल किए जाते हैं।

इस्तेमाल किया हुआ इन्सर्ट दोबारा ग्राइंड करने की सिफारिश आम तौर पर नहीं की जाती, क्योंकि इससे टूल की आयु में संगतता नहीं रहती या टूल जल्दी टूट जाता है। इस्तेमाल किया हुआ कार्बाइड इन्सर्ट दोबारा ग्राइंड करते समय उसे हानि पहुंच सकती है या टूल पर प्रत्याशित टॉलरन्स पाना मुश्किल हो सकता है। फलस्वरूप यंत्रण के दौरान पुर्जे पर गलत प्रभाव हो सकता है। लागत कम करने के लिए, वी.एम.सी. पर मिलिंग प्रक्रिया में टर्निंग इन्सर्ट का प्रयोग करने जैसा एक गलत तरीका लघु एवं मध्यम उद्योगों में अपनाया जाता है। इससे उत्पादकता एवं गुणवत्ता की निरंतरता पर बुरा असर होता है।

हमारे एक ग्राहक वाहन उद्योग और अन्य अभियांत्रिकी उद्योगों के लिए पुर्जों का निर्माण करते है, जैसे कि विभिन्न किस्म के बेरिंग कैप, शाफ्ट, हाउसिंग। इस ग्राहक के पास सी.एन.सी लेथ एवं वी.एम.सी. हैं और वे हर महीने हर किस्म के 6,000 से 10,000 तक पुर्जे बनाते हैं। ज्यादातर पुर्जे फोर्ज्ड स्टील, डॠ आयरन, कास्ट आयरन, कास्ट स्टील आदि धातुओं के बनाए होते हैं।

केस स्टडी

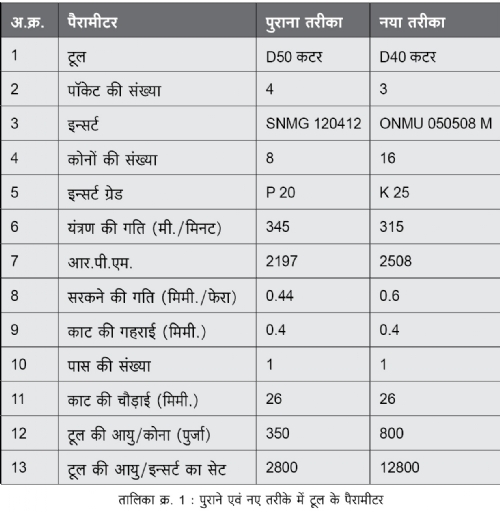

एकसाथ 8 बेरिंग कैप फिक्श्चर में पकड़ कर वी.एम.सी. पर उनका यंत्रण हुआ करता था। SG आयरन की इस कैप पर मिलिंग, ड्रिलिंग, चैंफरिंग जैसी प्रक्रियाएं की जाती हैं। हमने बेरिंग कैप पर होने वाली मिलिंग प्रक्रिया की पूरी जानकारी ली, जिसमें ग्राहक विशेष मिलिंग टूल (चित्र क्र. 1) का प्रयोग कर रहा था।

पुराना तरीका

यह टूल 8 कोने वाले टर्निंग इन्सर्ट (SNMG 120412) के इस्तेमाल से बनाया गया है। कटर में 4 पॉकेट हैं और काटने का व्यास है 50 मिमी.। इसमें ग्राहक पुर्जों पर अच्छा फिनिश चाहता था। यही इन्सर्ट अलग अलग पुर्जों की (शाफ्ट, अन्य अभियांत्रिकी पुर्जे) टर्निंग प्रक्रिया में इस्तेमाल होता था।

वर्तमान टूलिंग की समस्याएं

1. यंत्रण के लिए अधिक समय

2. उत्पादकता और गुणवत्ता में नित्यता नही

3. टूल की कम आयु

4. पृष्ठ का खराब फिनिश

5. टूल रनआउट की समस्या

नया तरीका

हमने इस समस्या पर पूरी तरह से अलग इलाज का सुझाव दिया। ग्राहक 420 से 450 का एंट्री चैंफर और अच्छा पृष्ठीय फिनिश चाहते थे। 8 कोने वाले वर्तमान इन्सर्ट में कोने की त्रिज्या 1.2 मिमी. है और उसका प्रवेश कोण 450 है। कोने की त्रिज्या अधिक होने के कारण, तथा उनके घिसाव के बाद, मशीन पर कभी कभी ज्यादा भार पड़ कर पृष्ठीय फिनिश पर असर होता है।

पुर्जा : बेरिंग कैप

धातु : SG आयरन

(कठोरता 180 -220 BHN)

प्रक्रिया : फिनिश मिलिंग

मशीन : वी.एम.सी.

नए तरीके में हमने 16 कोने वाला अष्टकोणीय इन्सर्ट इस्तेमाल करने का निर्णय लिया। चूंकि काट की चौड़ाई केवल 26 मिमी. थी, कटर का व्यास 50 मिमी. होने की जरूरत नहीं थी। तो 40 मिमी. व्यास का कटर इस्तेमाल किया। पॉकेट की संख्या कम यानि 3 रखी। इन्सर्ट के कोने की त्रिज्या 0.8 मिमी. रखने से यंत्रण का भार कम हुआ और पृष्ठीय फिनिश में निरंतरता पाई गई।

ONMU 050508 इन्सर्ट की विशेषताएं

1. 16 कर्तन छोर

2. स्क्रू की मदद से मजबूत कोणीय क्लैंपिंग

3. इंडेक्सिंग तथा सामान्य इस्तेमाल के लिए आसान

4. सरकने की गति (फीड) अधिक रख कर यंत्रण करने की क्षमता

5. यंत्रण का भार घटाने में इन्सर्ट की विशेष ज्यामिति की मदद होना संभव

नए तरीके से हुए लाभ

1. टूल की आयु बढ़ गई।

2. उत्पादकता में 17% वृद्धि हुई।

3. प्रति पुर्जा लागत (CPC) 19% से कम हुई।

4. पृष्ठीय फिनिश में निरंतरता प्राप्त हुई।

विजेंद्र पुरोहित

व्यवस्थापक (तांत्रिक सहायता), ड्युराकार्ब इंडिया

9579352519

purohit@duracarb-india.com

विजेंद्र पुरोहित ‘ड्युराकार्ब इंडिया’ कंपनी में तकनीकी सहायता विभाग के प्रमुख हैं। आपको मशीन टूल एवं कटिंग टूल डिजाइन में लगभग 20 साल का अनुभव है।