प्रोग्रॅमिंग : टर्निंगसाठी कॅड-कॅम

05 Dec 2019 16:52:00

मागील लेखात आपण कॅड-कॅमची प्राथमिक माहिती घेऊन मॅन्युअल प्रोग्रॅमिंग पद्धतींपेक्षा कॅम कसे प्रभावी आहे, हे समजून घेतले होते. या लेखात सी.एन.सी. टर्निंगसाठी कॅम, मूलभूत प्रोग्रॅमिंग कार्यपद्धती, टर्निंगसाठी कॅम वापरण्याशी संबंधित काही महत्त्वपूर्ण बाबी आणि शेवटी टर्निंगमध्ये उच्च उत्पादनक्षमता मिळविण्यासाठी काही प्रगत कॅम तंत्रांबद्दल चर्चा केली आहे.

सी.एन.सी. टर्निंगसाठी कॅम प्रणाली, वापरकर्त्यांना यंत्रभागांचे हव्या त्या अचूकतेने टर्निंग करण्यासाठी सॉफ्ट टूलचा एक संच उपलब्ध करून देते. रफिंग, ग्रूव्हिंग, थ्रेडिंग, पाटिर्र्ंग, बोअरिंग, ड्रिलिंग आणि फिनिशिंग ही काही नेहमीची प्रोग्रॅमिंग ऑपरेशन आहेत, जी सामान्यतः क्रमाक्रमाने विझार्ड इंटरफेसमध्ये केली जातात, तर फेस कंटूर आणि ड्रिलिंग, तसेच क्रॉस कंटूर आणि ड्रिलिंग यांच्यासारख्या कामांसाठीची प्रगत टूल C अक्ष मिलिंग रूटीनच्या संयोगाने प्रोग्रॅम केली जातात.

टर्निंगसाठी कॅम प्रोग्रॅमच्या पायर्या आणि तंत्रे जाणून घेण्यासाठी उदाहरण म्हणून आपण नॉझल या यंत्रभागाचे प्रोग्रॅमिंग पाहू.

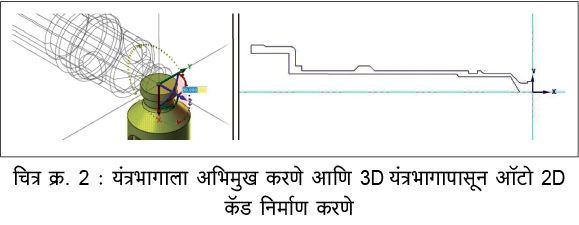

चित्र क्र. 1 मध्ये नॉझलचे 3D मॉडेल आहे आणि ते बनविण्यासाठी आपण साध्या आणि कार्यक्षम पद्धतीने, यंत्रणाची विविध कामे एकापाठोपाठ एक अशी करणार आहोत. तथापि, त्या यंत्रभागासाठी टूलपाथ तयार करण्यापूर्वी आपण थोडी मूलभूत तयारी केली पाहिजे. या तयारीमध्ये मॉडेल आयात करणे, यंत्रभागाला अभिमुख (ओरिएंट) करणे, मशिन परिभाषा (डेफिनेशन) निवडणे आणि वापरकर्ता सहनिर्देशक प्रणालीसह (युझर कोऑर्डिनेट सिस्टिम) कार्यवस्तूवरील स्टॉक परिभाषित करणे, यासारख्या कामांचा समावेश आहे.

सुरुवातीची कामे

> संगणकाच्या पडद्यावर यंत्रभाग उघडणे आणि त्याला योग्य अभिमुखता (ओरिएंटेशन) देणे.

> मशिन निवडणे.

> यंत्रभागाची 2D कॅडमध्ये भूमिती (चित्र क्र. 2) तयार करणे.

> स्टॉकच्या सीमा परिभाषित करणे.

एकदा आपण कार्यवस्तू सेट केली की, टूलपाथ तयार करण्यास सुरुवात करू शकतो. लेथवर यंत्रभागाचे यंत्रण करण्यासाठी सामान्यत: विविध टूलपाथ केले जातात.

सुरुवातीला प्रोग्रॅमरने काही मिनिटे मॉडेलचे नजरेने विश्लेषण करण्यात अवश्य घालविली पाहिजेत. असे केल्याने त्याला किंवा तिला, कोणत्या प्रकारच्या यंत्रण कामांची आवश्यकता आहे, त्याची योग्य कल्पना येते आणि त्या यंत्रभागाचे प्रभावीपणे यंत्रण करण्याचा सर्वोत्तम मार्ग सापडतो. आताच्या उदाहरणात वाचकांना विविध कामे समजावून देण्यासाठी आणि सुलभपणे अर्थबोध व्हावा या हेतूने आम्ही पुढील पायर्या निश्चित केल्या आहेत. त्यानुसार, आपण पुढील कामे क्रमाक्रमाने करणार आहोत.

> फेसिंग

> बाह्य व्यासाचे टर्निंग

> रफिंग

> फिनिशिंग

> बाह्य व्यासाचे ग्रूव्हिंग आणि थ्रेडिंग

> ड्रिलिंग

> पार्टिंग आणि बॅक फेसिंग

> अंतर्गत व्यासाचे बोअरिंग

> रफिंग

> फिनिशिंग

> अंतर्गत व्यासाचे थ्रेडिंग

> अंतर्व्यासाची तपासणी

> एन.सी. कोड पोस्ट करणे

फेसिंग

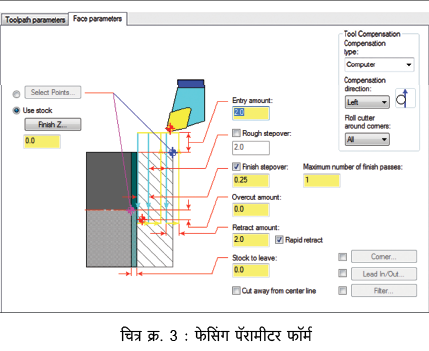

फेस टूलपाथ पुढील यंत्रणासाठी यंत्रभागाचा फेस तयार करतात. एकदा यंत्रभागाचा फेस तयार झाला की, आपण त्याचा वापर टूल सेट करण्यासाठी किंवा टूल ऑफसेट निश्चित करण्यासाठी करू शकतो. हे करण्यासाठी, आम्ही फेसिंग ऑपरेशन निवडतो आणि आवश्यक पॅरामीटर सेट (चित्र क्र. 3) करतो.

हे ऑपरेशन पटकन फेसिंग टूलपाथ तयार करते आणि टूल लायब्ररीतून योग्य टूल निवडून ते वापरते. वापरकर्त्याची इच्छा असल्यास ते मॅन्युअल पर्यायांची निवड करून स्वयंचलित पर्याय थांबवू शकतात.

बाह्य व्यासाचे टर्निंग

फेसिंग ऑपरेशननंतर बाह्य व्यासाचे (ओ.डी) टर्निंग प्रोग्रॅम केले आहे. यात आपण अनुक्रमे रफिंग आणि फिनिशिंग कामे करतो.

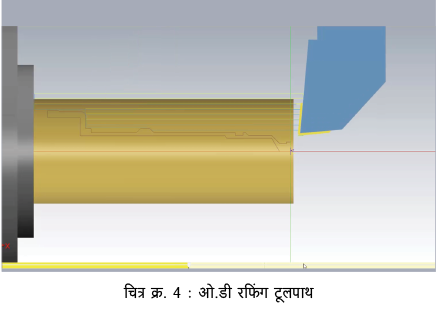

फिनिशिंग पासची तयारी करण्यासाठी मोठ्या प्रमाणात असलेला स्टॉक लवकर काढून टाकण्यासाठी रफिंग टूलपाथ (चित्र क्र. 4) वापरतात. रफिंग पास हे सामान्यत: Z अक्षाशी समांतर सरळ कट असतात. रफिंगसाठी स्टँडर्ड रफ टूलपाथ, ‘कॅन्ड’ रफ टूलपाथ असे अनेक पर्याय आहेत. यात मशिनमधील कॅन्ड आवर्तनांचा (सायकल) सर्वात कार्यक्षम कोड तयार करण्यासाठी वापर केला जातो. (तथापि, हे स्टँडर्ड रफ टूलपाथइतके पर्याय देत नाहीत) कॅन्ड पॅटर्न टूलपाथ रिपीट करतात, न अक्षाशी समांतर न कापता भागाच्या कंटूरच्या आकारात रफिंग पास तयार करतात. डायनॅमिक रफ टूलपाथ अधिक प्रभावीपणे मटेरियलच्या संपर्कात असतात आणि इन्सर्टच्या पृष्ठभागाचा अधिक वापर करतात. यात यंत्रण वेग (कटिंग स्पीड) आणि टूल आयुर्मान अधिक मिळते. जिथे प्रारंभिक स्टॉक आकार अंतिम कार्यभागाच्या आकारासारखा असतो. उदाहरणार्थ, जिथे स्टॉकसाठी कास्टिंग वापरलेले असते, तिथे कंटूर रफ टूलपाथ उपयुक्त असतात.

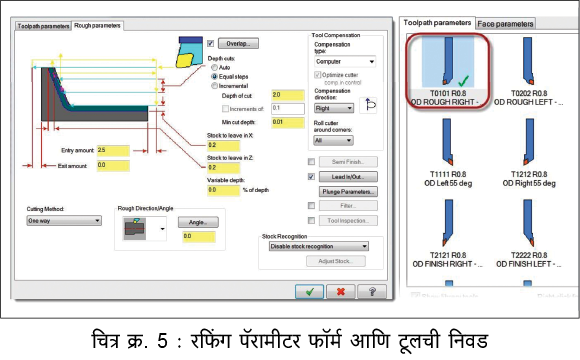

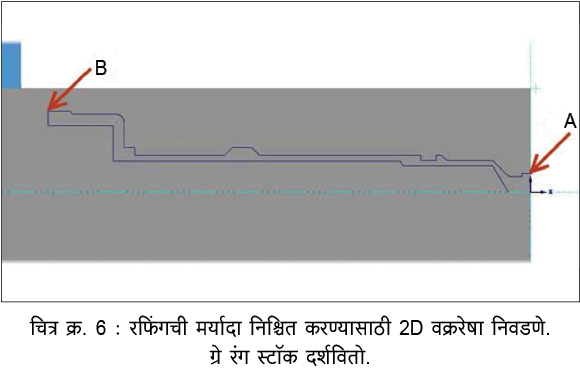

आपण आपल्या विंडोमध्ये 2D बाह्यरेखा निवडून तिला आपल्या रफिंग ऑपरेशनची ‘मर्यादा’ म्हणून सेट करून कामाची सुरुवात करतो. थोडक्यात, आम्ही टूलसाठी प्रारंभिक बिंदू आणि लिफ्ट बिंदू दर्शविण्यासाठी आमच्या 2D बाह्यरेषेचा प्रारंभ आणि शेवटचा बिंदू परिभाषित करतो. चित्र क्र. 5 ही क्रिया दर्शविते.

एकदा आपण वक्ररेषा निवडली की, ‘कॉम्प्यूट’ बटनावर क्लिक करून रफिंग टूलपाथ (चित्र क्र. 6) निर्माण केले जातात. इथेसुद्धा लायब्ररीमधील टूल स्वयंचलितपणे किंवा व्यक्तिगतपणे निवडली जाऊ शकतात. आपल्या स्टॉकवरील बहुतेक मटेरियल काढून झालेले आहे, त्यामुळे आता आपण बाह्य व्यास त्याच्या मोजमापानुसार बनविण्यास तयार आहोत. हे फिनिशिंग ऑपरेशनद्वारे करता येते. प्रोग्रॅमर, टॅबमधून फिनिशिंग ऑपरेशन निवडतो आणि बाह्य व्यासाचे फिनिश यंत्रण करण्यासाठीचे पॅरामीटर त्यात प्रविष्ट करतो.

बाह्य व्यासाचे ग्रूव्हिंग आणि थ्रेडिंग

बाह्य व्यासावर रफिंग आणि फिनिशिंग केल्याने, आपला यंत्रभाग योग्य आकाराचा झाला आहे आणि कामांच्या पुढील क्रमासाठी तयार आहे, त्यामुळे आपण बाह्य व्यासावरील ग्रूव्हिंग आणि थ्रेडिंग टूलपाथ निर्मितीकडे जाऊ.

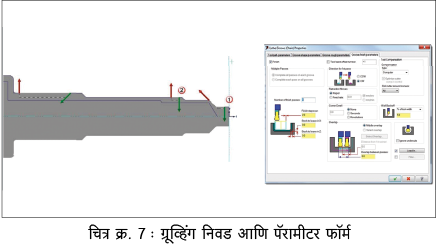

आपल्या विंडोमधील ग्रूव्ह पर्याय निवडून, आपण चित्र क्र. 7 मध्ये दाखविल्याप्रमाणे क्षेत्र निवडू आणि आपल्या फॉर्ममधून ग्रूव्हिंग पॅरामीटरची निवड करू.

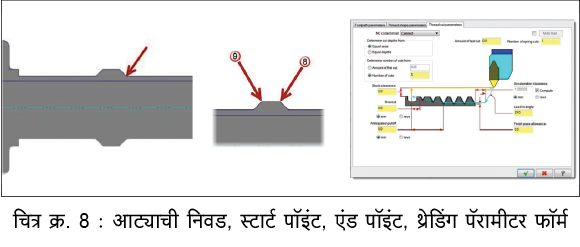

लेथवर यंत्रण करण्यात येणार्या यंत्रभागांमधील अचूकतेच्या आवश्यकतेमुळे थ्रेडिंग टूलपाथ सामान्यत: शेवटचा टूलपाथ असतो. आटे (थ्रेड) केलेला भाग दुसर्या भागामध्ये तंतोतंत बसणे आवश्यक असते. यंत्रभाग एकमेकांमध्ये बरोबर बसण्यासाठी बाह्य किंवा अंतर्व्यासावर थ्रेड प्रोग्रॅम करू शकतो. टूलपाथ पॅरामीटर थेट प्रविष्ट करू शकतो किंवा थ्रेड टूलपाथ तयार करण्यासाठी भूमिती निवडू शकतो.

या उदाहरणात आम्ही थ्रेडच्या मेजर आणि मायनर व्यासासंबंधी बाह्य थ्रेड क्षेत्र आणि इनपुट डेटा, आट्याची सुरुवातीची आणि शेवटची स्थिती यांची निवड करतो आणि आमच्या थ्रेडिंग फॉर्ममध्ये (चित्र क्र. 8) इतर महत्त्वाच्या बाबीदेखील प्रविष्ट करतो.

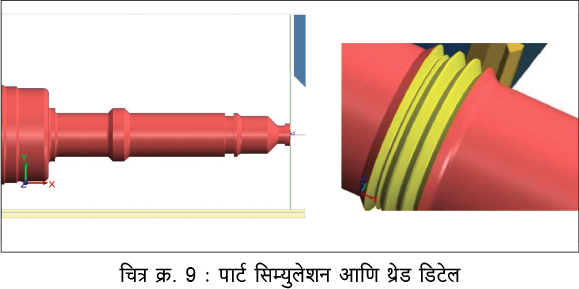

या टप्प्यावर, एका लहानशा सिम्युलेशनद्वारे बाह्य व्यास प्रोफाइल पडताळून पाहणे फायदेशीर ठरेल. हे करण्यासाठी टूलपाथ सिम्युलेशन विंडोचा वापर करून रेंडररमधील सर्व टूलपाथ चालवून पहावे लागतील. याचे परिणाम चित्र क्र. 9 मध्ये

दाखविले आहेत.

ड्रिलिंग

कार्यवस्तुचा बाह्य व्यास सर्व बाजूंनी पूर्णपणे यंत्रण केलेला आहे, हे आपण पडताळून पाहिले आहे. आता आपण C अक्ष वापरून ड्रिलिंग करू शकतो. मॉडेलमधील छिद्र निवडून आणि योग्य ड्रिलिंग आवर्तन (सायकल) निवडून ड्रिलिंग करता येते. 90 अंशांचा रोटरी स्पिन वापरल्याने छिद्राच्या उलट बाजूने हेच आवर्तन पुन्हा करता येईल आणि अशा प्रकारे ड्रिलिंग ऑपरेशन पूर्ण होईल.

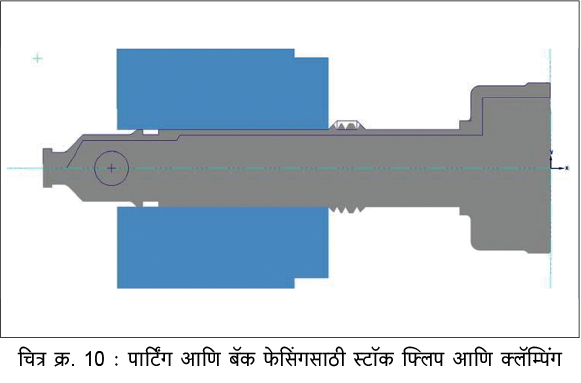

पार्टिंग आणि बॅक फेसिंग

कटिंग ऑफ पॅरामीटर फॉर्ममध्ये प्रविष्ट करता येतात. त्यानंतर पार्टिंग ऑपरेशन करण्यासाठी योग्य पार्टिंग टूल निवडले जाते. पुढील ऑपरेशन करण्यापूर्वी यंत्रभागाच्या पाठीमागच्या बाजूचे फेसिंग करणे, ही नेहमीच एक चांगली प्रथा असते.

‘स्टॉक फ्लिप’ कमांडमुळे आपल्याला लेथवर यंत्रण करावयाच्या यंत्रभागाच्या मागील किंवा विरुद्ध बाजूवरील कामांचा प्रोग्रॅम बनविता येतो. स्टॉक फ्लिप ऑपरेशन एन.सी. कोडमध्ये एक टिप्पणी आणि प्रोग्रॅम स्टॉप असा आउटपुट देतात, ज्यामुळे ऑपरेटर स्वतःहून स्टॉक बाहेर काढतो आणि चकमध्ये त्याचे स्थान बदलतो (फ्लिप करतो). एकदा हा यंत्रभाग योग्य स्थानी ठेवला गेला की, बॅक पार्टिंग आणि बॅक फेसिंग (चित्र क्र. 10) सुरू होऊ शकते.

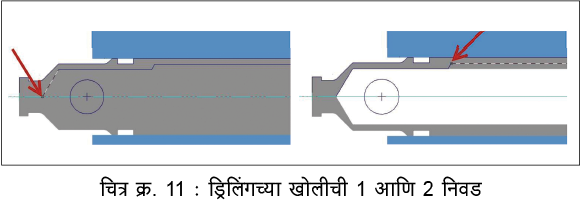

अंतर्गत व्यास ड्रिलिंग

यातील दोन छिद्रे स्टँडर्ड ड्रिल वापरून बनविता येऊ शकतात, त्यासाठी आपण ड्रिलिंग ऑपरेशन निवडतो. आता विशिष्ट खोलीचे पॅरामीटर निवडा आणि भागाच्या मागील बाजूस दोन छिद्रे ड्रिल करा. ड्रॉप डाउन बॉक्समधून पेक ड्रिलिंग हा पर्याय आपण निवडतो आणि त्यानंतर अंतिम परिणाम चित्र क्र. 11 मध्ये दाखविल्याप्रमाणे दिसतो.

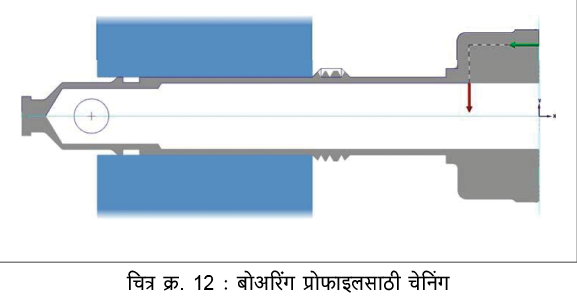

अंतर्गत व्यासाचे बोअरिंग

ड्रिलिंगनंतर, आपण बोअरिंगकडे जाऊ शकतो. इथे आपण रफिंग आणि फिनिशिंगसह तिसर्या अंतर्गत व्यासाचे बोअरिंग करतो. स्टँडर्ड फिनिश टूलपाथ वगळता, आतील व्यासांसाठीच्या रफिंग आणि फिनिशिंगचे टूलपाथ, बाह्य व्यासासाठींच्या टूलपाथसारखेच असतात. बोअरिंगसाठी (चेनिंग) प्रोफाइल (चित्र क्र. 12) निवडण्यापासून ही प्रक्रिया सुरू होते आणि नंतर आमच्या रफिंग आणि फिनिशिंग स्ट्रॅटेजीचा वापर करून दोन्ही कामांसाठी पॅरामीटर प्रविष्ट केले जातात. या प्रक्रियेमध्ये बोअरिंग टूलची निवड प्रीसेट पॅरामीटर किंवा वापरकर्त्याच्या निवडीनुसार केली जाऊ शकते.

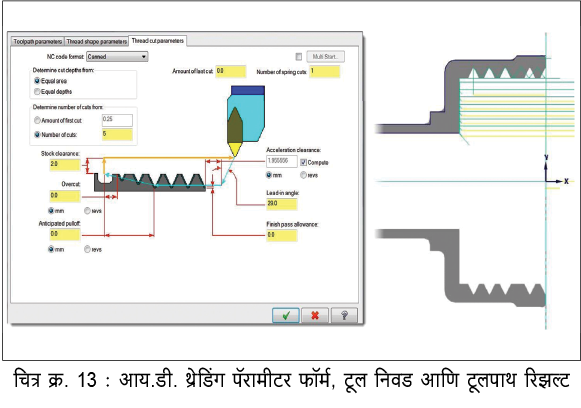

प्रोफाइल निवडल्यानंतर, आपण आता फॉर्ममध्ये यंत्रण पॅरामीटर प्रविष्ट करतो आणि टूल निवडतो. त्यानंतर चित्र क्र. 13 प्रमाणे आउटपुट मिळतो.

अंतर्गत व्यासाचे थ्रेडिंग

आता कार्यवस्तुचा अंतर्गत व्यास योग्य आकारात फिनिश झाला आहे. आपण आपल्या पुढील आणि अंतिम ऑपरेशनसाठी म्हणजे अंतर्गत थ्रेड बनविण्यासाठी सुसज्ज आहोत. आपल्या मागील कामांप्रमाणेच हे काम प्रारंभ बिंदू, आय.डी. थ्रेड टूल आणि फॉर्ममधील थ्रेडिंग पॅरामीटर निवडून केले जाऊ शकते.

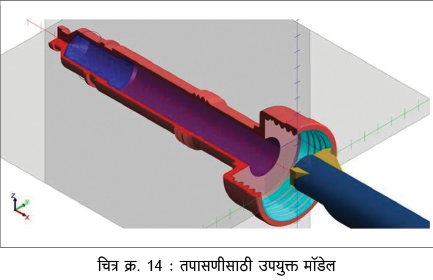

आय.डी. पडताळणी

अंतर्गत थ्रेडचे प्रोग्रॅमिंग केल्यावर आपण आता उदाहरणातील यंत्रभागावरील सर्व कामे पूर्ण केली आहेत. यंत्रभागाच्या टूलपाथ प्रोग्रॅमिंगमधील काहीही राहून गेले नाही हे सुनिश्चित करण्यासाठी सर्व टूलपाथचे सिम्युलेशन करून प्रकल्प पडताळून पाहणे आवश्यक आहे. आपण यंत्रण केलेल्या यंत्रभागांची इनपुट केलेल्या 3D मॉडेल बरोबर तुलना करण्यासाठी व्हिज्युअल अॅनालिसिस टूलचा वापर करून पडताळणी केली जाते. त्याचा परिणाम चित्र क्र. 14 मध्ये दाखविला आहे. प्रत्येक टूलपाथचे सिम्युलेशन सामान्यतः भिन्न रंगाच्या कोडमध्ये दर्शविले जाते. कोणतीही टक्कर किंवा गाउज आपोआप वेगळी दर्शविली जातात, जेणेकरून प्रोग्रॅमर याला कारणीभूत असणारे चुकीचे पॅरामीटर सुधारू शकतो.

एन.सी. कोड पोस्ट करणे

आता आपण आपल्या प्रकल्पाच्या अंतिम भागाकडे आलो आहोत. आपण जे काही प्रोग्रॅम केले आहेत, त्याचा आउटपुट सी.एन.सी. लेथद्वारे स्वीकार्य असलेल्या एका विशिष्ट भाषेत असणे आवश्यक आहे. यासाठी पोस्ट प्रोसेसर इंटरफेसचा वापर केला जातो. आम्ही आमच्या पोस्ट प्रोसेसर फॉर्ममध्ये विशिष्ट मशिन आणि नियंत्रक (कंट्रोलर) निवडतो. त्यानंतर ज्यांच्यावर प्रक्रिया करून त्या सी.एन.सी. लेथवरील विशिष्ट नियंत्रकाला अनुकूल अशा G आणि M कोडच्या रूपात आउटपुट मिळतील असे टूलपाथ निवडतो. हे करण्यासाठी आपण आउटपुट बटण निवडतो.

सी.एन.सी. टर्निंगसाठी कॅम वापरण्याचे महत्त्वाचे फायदे

> वापरण्यास सुलभ, प्रगत प्रोग्रॅमिंग टूलचा एक संच

> कोणतीही कार्यवस्तू कापण्यासाठी C/Y अक्षावरील यंत्रणासोबत सुलभ रफिंग, फिनिशिंग, थ्रेड, ग्रूव्ह (खाच), बोअर आणि ड्रिल रूटीन एकत्र केले जातात विश्वसनीय टूलपाथ सत्यापनामुळे (व्हॅलिडेशन) यंत्रभाग पहिल्या प्रयत्नातच योग्यपणे बनविले जातील, हे सुनिश्चित केले जाते.

> जलद टूलपाथच्या साहाय्याने काही क्लिकमध्ये प्रोग्रॅम करू शकतो.

> बाह्य आणि अंतर्व्यासाचे प्रभावी रफिंग

> पेक मोशन आणि फुल रेडियस प्लंज टर्निंग समाविष्ट असलेले मल्टिपल डेप्थ कटसह ग्रूव्हिंग

> संपूर्ण आणि सुलभ थ्रेडिंग

> यंत्रणास अवघड मटेरियलवर नियंत्रित चिप ब्रेकिंग

> टूलच्या पुढील आणि मागील बाजूवर स्वयंचलित गाउज तपासणी

> चक, कार्यवस्तू, स्टेडी रेस्ट आणि टेलस्टॉक यांचा शोध (डिटेक्शन)

> वायरफ्रेम, पृष्ठभाग आणि सॉलिड मॉडेल यांचे सहज यंत्रण

> कोणत्याही आकाराच्या भागावर टर्निंग प्रोफाइल तयार करणे

> निवडक लेथवर विस्तारित यंत्रभाग सेटअप, यंत्रभागाचे हस्तांतरण आणि प्रोग्रॅमिंग पर्याय

विनीत सेठ,

व्यवस्थापकीय संचालक, मास्टरकॅम इंडिया प्रा. लि.

7378552000

vineet.seth@mastercamapac.com

विनीत सेठ यांत्रिकी अभियंते असून, त्यांनी बिझनेस अॅडमिनिस्ट्रेशनमध्ये पदव्युत्तर शिक्षण पूर्ण केले आहे. ‘मास्टरकॅम इंडिया प्रा. लि.’ कंपनीचे ते व्यवस्थापकीय संचालक असून, उत्पादनाशी संबंधित सॉफ्टवेअर क्षेत्रातील कामाचा त्यांना 21 वर्षांचा अनुभव आहे.