लंबी कार्यवस्तुओं को आधार देने वाला लाइव सेंटर

04 Feb 2019 15:05:10

कारखानों की मशीनों में इस्तेमाल किए जाने वाले एवं कार्यवस्तु को आधार देने वाले लाइव सेंटर की जानकारी देने वाला महत्वपूर्ण पाठ।

लेथ, सी.एन.सी लेथ, सिलिंड्रिकल ग्राइंडिंग मशीन होने वाले कारखानों में अक्सर इस्तेमाल किया जाने वाला उपसाधन है लाइव (घूमता हुआ) सेंटर सपोर्ट। लेकिन प्रायः यह देखा गया है कि, इसके उपयोग तथा उपयोग की विधि की सब को सही जानकारी नहीं होती। इस लेख में कार्यवस्तुओं को आधार देने वाले लाइव सेंटर सपोर्ट के कुछ महत्वपूर्ण पहलुओं की समीक्षा करने का प्रयास किया गया है।

जिन वस्तुओं की लंबाई/व्यास का अनुपात 3 या 4 से ज्यादा होता है, ऐसी लंबी, पतली कार्यवस्तुओं को कटिंग का बल सहने के लिए सिर्फ चक में पकड़ना पर्याप्त नहीं होता। ऐसी कार्यवस्तुओं को निरंतर, सटीक और स्वचालित आधार देना सेंटर सपोर्ट का प्रमुख काम होता है। इस प्रकार केंद्रीय आधार के द्वारा कार्यवस्तु को काटते समय मजबूत आधार मिलता है और घूमते समय कम से कम अवरोध (रेजिस्टंस) होता है। यह ध्यान में रखना बहुत जरूरी है कि, सेंटर घुमाने के लिए पकड़ और जरूरी टार्क चक के द्वारा मिले।

साधारणतः केंद्रीय आधार दो प्रकार के होते हैं। एक लाइव यानि घूमने वाला और दूसरा डेड यानि न घूमने वाला। कार्यवस्तु को आधार देते समय, स्थिर आधार खुद कार्यवस्तु के साथ नहीं घूमता। इस तरह के आधार सिलिंड्रिकल ग्राइंडिंग मशीन में इस्तेमाल किए जाते है, क्योंकि

• जब रनआउट और मापन की सटीकता के मानदंड सख्त हो, तब ग्राइंडिंग प्रक्रिया का विचार किया जाता है। ऐसी स्थिती में केंद्रीय आधार का भी बिल्कुल सटीक होना जरूरी होता है। घूमता हुआ केंद्रीय आधार बेअरिंग पर बिठाया होता है। इसलिए इसका इस्तेमाल किया तो रनआउट की सटीकता को एक निश्चित सीमा के उपर ले जाना आर्थिक दृष्टि से लाभप्रद नहीं होता। ऐसे समय पर स्थिर केंद्रीय आधार का उपयोग करना ही सर्वोत्तम और किफायती होता है।

• ग्राइंडिंग के काम में काटने की गति मुख्यतः ग्राइंडिंग वील से मिलती है। कार्यवस्तु को केवल इंडेक्सिंग के लिए अपेक्षित कम आर.पी.एम. पर घुमाने का काम स्पिंडल (वर्क हेड) द्वारा किया जाता है। इसलिए इतने कम आर.पी.एम. पर काम करते समय केंद्रीय आधार अगर गोल घूमने वाला न हो तो भी चलता है। आमतौर पर ग्राइंडिंग करने से पहले कार्यवस्तु की हार्डनिंग की जाती है। इससे इसका सेंटर, स्थिर केंद्र के साथ होने वाले घर्षण से खराब नहीं होता। लेकिन घूमते समय उपरोक्त से अलग स्थिति हो, तो वहाँ लाइव सेंटर का उपयोग करना आवश्यक होता है। लाइव सेंटर का उपयोग पारंपरिक लेथ, सी.एन.सी. लेथ, गियर कटिंग मशीन, कुछ ग्राइंडिंग मशीन और मिलिंग मशीनों में बड़ी मात्रा में किया जाता है। इस लेख में हम लाइव सेंटर पर ज्यादा ध्यान देने वाले है क्योंकि यह अधिक इस्तेमाल किया जाता है।

लाइव सेंटर से अपेक्षित काम

• लाइव सेंटर जिस कार्यवस्तु को आधार देता है, उसमें उसे खुद का रनआउट नहीं जोड़ना चाहिए।

• लाइव सेंटर निरंतर, बिना रुके घूमना चाहिए।

• भार उठाते समय उसे झुकना नहीं चाहिए।

• काम के आवर्तन के दौरान जो आर.पी.एम. सबसे ज्यादा होता है, उसे सहने के लिए उसमें उचित बेअरिंग की व्यवस्था होनी चाहिए।

लाइव सेंटर कैसे काम करता है?

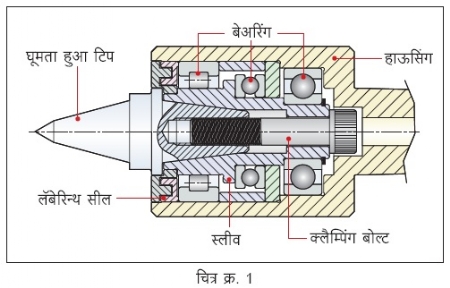

लाइव सेंटर के दो भाग होते है। पिछले भाग को टेपर शैंक कहते है और आगे के भाग को बॉडी कहते है। ये दोनों भाग स्थिर होते है। बॉडी में विभिन्न बेअरिंग और अन्य भाग जुड़े होते हैं। आगे दिखने वाला नुकीला सिरा कार्यवस्तु से संपर्क करता है। उसे अग्र (टिप) कहते है। आगे की बेअरिंग असेंब्ली के साथ घूमती है। चक में पकड़ी हुई कार्यवस्तु खुद घूमते समय आधार देने वाले टिप को भी घुमाती है। इस बनावट के कारण घूमता हुआ केंद्रीय आधार कार्यवस्तु को टर्निंग के दौरान अपेक्षित आधार देता है।

चित्र क्र. 1 में लाइव सेंटर का एक प्रातिनिधिक अनुच्छेद (सेक्शन) दिखाया गया है।

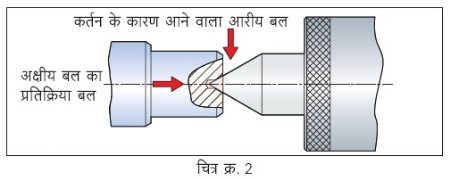

लाइव सेंटर जब क्रियाशील रहता है, तब उस पर कार्यरत होने वाले अलग अलग बल चित्र क्र. 2 में दिखाए गए हैं। यंत्रण के दौरान कार्यवस्तुओं पर आरीय (रेडियल) कर्तन बल उत्पन्न होता है। यह बल आंशिक रूप से चक पर और आंशिक रूप से लाइव सेंटर पर स्थानांतरित होता है। तथा लाइव सेंटर कार्यवस्तु पर दबाया जाने से अक्षीय बल उत्पन्न होता है जिसकी सेंटर पर विपरित दिशा से प्रतिक्रिया (रिऐक्शन) होती है। ऐसी स्थिति में सेंटर को लगातार गोल घूमना पड़ता है। इस कारण, लाइव सेंटर के कार्य में बेअरिंग की रूपरेखा, स्नेहन (लुब्रिकेशन) और असेंब्ली तकनीक की भूमिका महत्वपूर्ण होती है।

लाइव सेंटर का चयन

लाइव सेंटर को चुनते समय नीचे दी गई बातों पर ध्यान देना जरूरी है।

• निर्धारित आर.पी.एम. : लाइव सेंटर का निर्धारित आर.पी.एम. यंत्रण के आवर्तन में उपयोग किए गए अधिकतम आर.पी.एम. के अनुरूप होना चाहिए।

• स्थायी/बदलनेयोग्य अग्र (टिप) : बदलनेयोग्य टिप किफायती होने के कारण आमतौर पर पसंद किया जाता है। स्थायी प्रकार के टिप वाले सेंटर के मुकाबले बदलनेयोग्य टिप वाले सेंटर महंगे होते है। लेकिन इससे निर्माण किए जाने वाली हर कार्यवस्तु के खर्चे में इसका योगदान देखा जाए तो यह शुरु में महंगा होने के बावजूद भी वास्तव में सस्ता होता है (चित्र क्र. 3)।

टिप का आकार

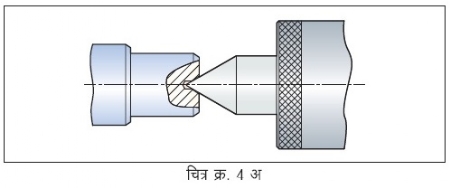

1. स्टैंडर्ड टिप : सामान्य यंत्रण कार्य के लिए (चित्र क्र. 4 अ)।

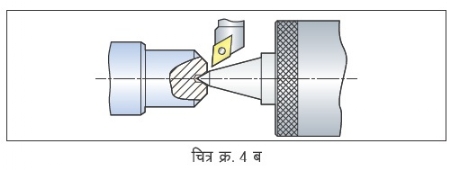

2. नुकीला टिप : जिस काम में चैंफरिंग और प्रोफाइलिंग करने के लिए टूल, कार्यवस्तु के अंत तक और सेंटर तक जाते है, वहाँ उपयोग करने के लिए उचित (चित्र क्र. 4 ब)।

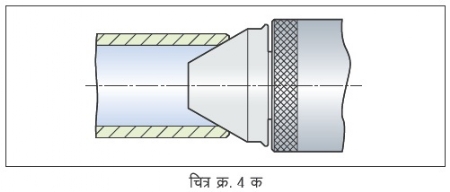

3. नली टिप : खोखली कार्यवस्तुओं को आधार देने के लिए योग्य (चित्र क्र. 4 क)।

• रिडक्शन स्लीव की आवश्यकता नहीं

मशीन के टेलस्टॉक क्विल के टेपर से मिलता जुलता टेपर शैंक होने वाले सेंटर को चुनिए और रिडक्शन स्लीव टालिए।

• रनआउट

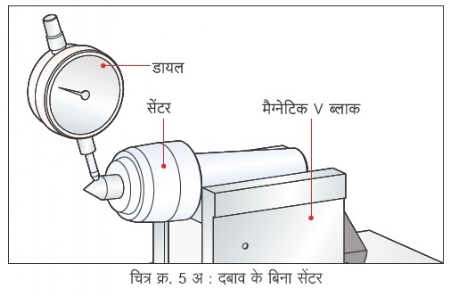

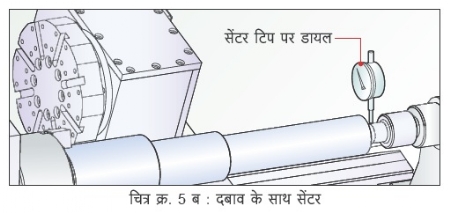

आमतौर पर रनआउट, टिप पर बिना कोई दबाव होते हुए, जाँचा जाता है लेकिन टिप पर दबाव होते हुए भी जाँच करना आवश्यक होता है। जब सेंटर क्रियाशील होता है और कटिंग का दबाव सहता है, तब टिप के आने वाले रनआउट को दबावसहित (ऑन लोड) रनआउट कहा जाता है। दबाव के बिना और दबाव के साथ रनआउट में ज्यादा से ज्यादा 5 माइक्रॉन का अंतर अनुमत हो तो लाइव सेंटर के बेअरिंग की व्यवस्था पक्की होनी चाहिए। चित्र क्र. 5 अ में दबाव के बिना और चित्र क्र. 5 ब में दबाव के साथ रनआउट जाँच की कार्यविधि दिखाई गई है।

• पर्याप्त सीलिंग प्रबंध करना जरूरी

उचित स्नेहन (लुब्रिकेशन) प्रदान करना और उष्मा प्रवाहित करना, इन दो उद्देश्यों से यंत्रण के दौरान शीतक का विपुलता से उपयोग किया जाता है। शीतक और चिप, सेंटर असेंब्ली के अंदर न जाए इसलिए जिसमें आंतरिक सीलिंग का उचित प्रबंध हो, ऐसे सेंटर को चुनना अच्छा रहता है।

• स्नेहन का प्रबंध

सेंटर में स्थायी ग्रीस भरा होने से निरंतर स्नेहन मिलता है। इस प्रकार का लाइव सेंटर होने से मशीन को रखरखाव या किसी भी अन्य कारणवश बंद नहीं करना पड़ता है।

सेंटर का उपयोग

सेंटर का उपयोग करने से पहले कार्यवस्तु की संरचना/तैयारी में आवश्यक सावधानी

• कार्यवस्तु पर सेंटर के लिए छेद करते समय संभवतः ब्रँडेड ड्रिल रीशार्पनिंग किए बिना इस्तेमाल करना लाभदायक रहता है। सेंटर ड्रिल में 600 का कोण होता है। वैसा ही 600 का कोण टिप में होता है। IS2473 मानक के अनुसार दोनों कोण में टॉलरन्स होता है। इससे कार्यवस्तु पर होने वाले केंद्र के छेद के बड़े से बड़े व्यास पर टिप का संपर्क हो ऐसी उम्मीद कर सकते हैं।

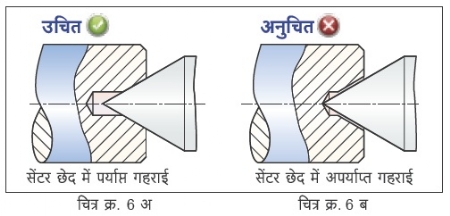

• केंद्र का छेद और पकड़े जाने वाले व्यास, इन दोनों की समकेंद्रीयता कार्यवस्तु की सटीकता की आवश्यकता अनुसार होनी चाहिए (चित्र क्र. 6 अ और 6 ब)। जरूरी है कि छेद के तल को सेंटर का टिप छू न ले, इसके लिए प्रारंभिक (पायलट) छेद आवश्यकतानुसार गहरा होना चाहिए।

काम करते समय की सावधानियाँ

• कार्यवस्तु मशीन पर चढ़ाने से पहले ऑपरेटर सेंटर के टिप पर या कार्यवस्तु के केंद्रीय छेद पर ग्रीस लगाते है। यह प्रचलित कार्यपद्धति है। लेकिन लाइव सेंटर के टिप या उसके पुर्जों को ग्रीस नहीं लगाना चाहिए, क्योंकि केंद्रीय छेद और सेंटर के टिप के बीच होने वाले घर्षण से ही लाइव सेंटर घूमता है। ग्रीस लगाने से घर्षण कम हो जाता है और सेंटर का टिप जल्दी खराब हो जाता है, इसलिए ग्रीस नहीं लगाना चाहिए। स्थिर केंद्र (डेड सेंटर) का उपयोग करते समय ग्रीस लगाना चाहिए, क्योंकि यहाँ घर्षण घटाने का उद्देश्य होता है।

• लाइव सेंटर के मामले में कार्बाइड टिप का उपयोग करने की जरूरत नहीं है, क्योंकि लाइव सेंटर के टिप और केंद्रीय छेद में आपस में कोई भी गतिविधि नहीं होती। इसलिए कार्बाइड टिप की न घिसने की विशेषता यहाँ किसी काम की नहीं होती। केवल कठोर (हार्ड) किए टिप घूमते हुए सेंटर के काम के लिए काफी होते हैं। लेकिन डेड सेंटर में कार्बाइड टिप ज्यादा उपयोगी होता है, क्योंकि कम घिसने से वे ज्यादा समय तक चलता है।

टेलस्टॉक पर होने वाले दबाव को कैसे निश्चित किया जाता है?

ज्यादातर सामान्य टर्निंग सेंटर के टेलस्टॉक क्विल की आगे पीछे होने वाली गतिविधि, उससे जुड़े हुए हैड्रॉलिक सिलिंडर से मिलने वाले दबाव के कारण होती है। प्रोग्रामर को हर एक कार्यवस्तु के लिए योग्य दबाव सुनिश्चित करना होता है। पावरपैक पर होने वाले प्रेशर गेज नॉब ‘टेलस्टॉक’ स्थिति में ला कर, टेलस्टॉक पर होने वाला दबाव नापा जा सकता है। इस दबाव के कारण कार्यवस्तु के केंद्रीय छेद और सेंटर के टिप के बीच संपर्क क्षेत्र में अक्षीय बल मिलता है। यह बल जरूरी घर्षण उत्पन्न करता है, ताकि सेंटर का टिप कार्यवस्तु के साथ घूमते समय छूट न जाए। इसके लिए प्रोग्रामर को जितना दबाव जरूरी है उतना ही दबाव सुनिश्चित करना होता है। ज्यादा दबाव के कारण उर्जा भी बर्बाद होती है और बेअरिंग एवं टेलस्टॉक की आयु पर भी विपरित असर होता है। ये कैसे किया जाता है?

इसके लिए निम्नलिखित आसान काम किए जा सकते हैं।

• हमेशा की तरह कार्यवस्तु लोड कीजिए।

• तेल के दबाव को 4 बार से शुरु कर के कम से कम दबाव सुनिश्चित कीजिए।

• टेलस्टॉक पर लगाया गया सेंटर कार्यवस्तु पर लगाइए।

• आर.पी.एम. कम से कम रखिए।

• सेंटर के टिप को दो उँगलियों से दबा कर सावधानी से रोकने की कोशिश कीजिए।

• अगर सेंटर का टिप रुक जाता है तो इसका मतलब कार्यवस्तु और टिप में पर्याप्त घर्षण बल नहीं है।

• दबाव को 1 बार से बढ़ाइए। जब तक सेंटर का टिप कार्यवस्तु के साथ घर्षण बल के कारण घूमने नहीं लगता, तब तक दबाव को 1 बार से बढ़ाते रहिए।

• इस दबाव को कार्यवस्तु के सेटिंग का एक हिस्सा मान कर प्रोग्रामर को इसको दर्ज (रिकॉर्ड) करना चाहिए।

• अगर 4 बार के दबाव से टेलस्टॉक क्विल की गतिविधि शुरु नहीं होती है, तो धीरे धीरे दबाव को बढ़ाते गतिविधि शुरु कीजिए और फिर उपरोक्त कार्यवाही कीजिए।

• अगर 8-10 बार का दबाव देने पर भी टेलस्टॉक की गतिविधि शुरु नहीं होती है, तो ध्यान रखिए की टेलस्टॉक की मरम्मत करना जरूरी है।

समस्या निवारण

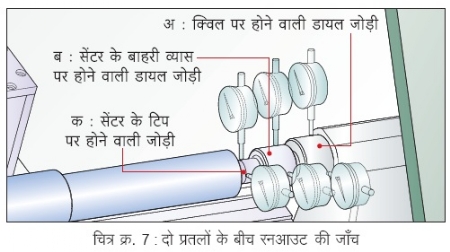

लाइव सेंटर का चयन और कार्य उपरोक्त दिए गए निर्देशों के अनुसार हो तो अपेक्षित परिणाम प्राप्त करने में कोई दिक्कत नहीं आएगी। फिर भी निर्मित कार्यवस्तुओं में कभी कभी रनआउट की परेशानी हो सकती है। ऐसे समय पर ऑपरेटर को परेशानी हल करने के लिए निम्नलिखित निर्देशों का पालन करना चाहिए। लेकिन पहले बताये हुए सभी निर्देशों का सही ढंग से पालन हुआ है कि नहीं इसको सुनिश्चित करना चाहिए (चित्र क्र 7)।

दो प्रतलों के बीच रनआउट की जाँच

अ) टेलस्टॉक क्विल : ज्यादा घिसाई के कारण क्विल में अतिरिक्त ‘प्ले’ उत्पन्न हो सकता है, इसलिए यहाँ पर रनआउट की जाँच करना जरूरी होता है। अगर ‘प्ले’ है, तो क्विल की मरम्मत कर के उसे अनुकूल स्थिति में लाना पड़ता है।

ब) सेंटर हाउसिंग : लॉक हुए सेंटर के टेपर शैंक और क्विल के फीमेल टेपर में ज्यादा संपर्क सुनिश्चित करने के लिए रनआउट की जाँच करना आवश्यक होता है। अगर रनआउट उचित नहीं है, तो क्विल और सेंटर दोनों के टेपर कोण की जाँच कर के जिसमें दोष है उसकी मरम्मत करनी चाहिए।

क) सेंटर टिप : लाइव सेंटर में बेअरिंग व्यवस्था ठीक हो इसको सुनिश्चित करने के लिए रनआउट की जाँच करना आवश्यक होता है।

ड) स्पिंडल/हेडस्टॉक और टेलस्टॉक के अक्षों का संरेखन (अलाईनमेंट) : अगर सभी बातें ठीक हो तब ऑपरेटर को स्पिंडल और टेलस्टॉक के अक्षों के संरेखन (अलाईनमेंट) की जाँच करनी चाहिए और आवश्यकता के अनुसार उसकी मरम्मत करनी चाहिए।

आशा है कि इस लेख के द्वारा लाइव सेंटर इस उपसाधन के बारे में विस्तृत जानकारी पाठकों को प्राप्त हुई होगी। अगर इस बारे में और जानकारी चाहिए या कोई दुविधा हो तो हमारे अनुभवी और विशेषज्ञ लोगों से संपर्क कीजिए।

0 9822664406

mhapsekar@prashtech.net

शेखर म्हापसेकरजी यांत्रिकी अभियंता है। आपने प्रोडक्शन में एम.टेक. किया है। गोदरेज, पेंटैक्स जैसी कंपनीओं में आपको 8 सालों का अनुभव है। पिछले 22 सालों से आप ‘प्राशटेक इंजीनीयरिंग प्रा. लि.’ के संचालक है।