सी.एन.सी. लेथ : उपलब्ध विकल्प

02 Mar 2019 17:17:30

बदलते तंत्रज्ञान के साथ साथ बाजार की माँगे भी बदल गई। औद्योगिक क्रांती के दिनों में अपना स्थान बनाए रखने वाले पारंपरिक लेथ की मर्यादाएं आज के आधुनिक उद्योजकों को हतोत्साहित करने लगी। इस संदर्भ में लेथ मशिन में हुए परिवर्तन समझ लेना उचित रहेगा। यह लेख इसी विषय पर है।

मानव के विकास में वील का जो स्थान है, वही महत्व औद्योगिक क्रांति में पारंपरिक लेथ का है। यहीं से उत्पादन की गतिशीलता का प्रारंभ हुआ। धीरे धीरे उद्योगों को पारंपरिक लेथ की आदत होती गई। अब सामान्य लेथ से मिलने वाला उत्पादन तथा उसका दर्जा बढ़ाने और कार्यवस्तु बनाने की लागत घटाने के बारे में विचार करना शुरू होने लगा। तबसे इस लेथ की मर्यादाओं का सवाल सताने लगा। जैसे कि

1) मशीन के सीमित एवं निश्चित स्पीड और फीड।

2) आवश्यकता के अनुसार मशीन की सेटिंग में परिवर्तन करते समय (स्पीड, फीड आदि बदलते समय) बरबाद होने वाले मानवीय श्रम।

3) एक ही प्रकार का काम करते रहने से उसे दोहराने की क्रिया में महसूस होने वाली नीरसता। फलस्वरूप आगे की कार्यवस्तुओं पर किए गए काम में रह जाने वाली संभावित कमियाँ।

4) हर व्यक्ति का यंत्रणसंबंधि ज्ञान एवं समझ, कौशल और कार्यक्षमता में होने वाला फर्क।

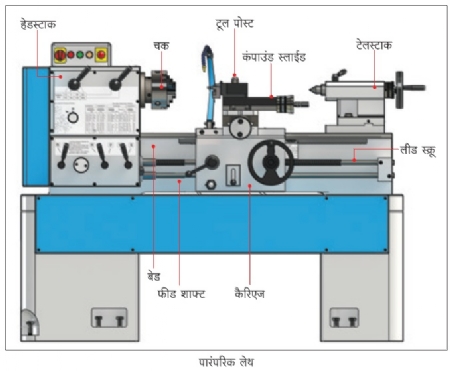

ये कमियाँ दूर करने की बहुत कोशिशों के बाद सी.एन.सी. लेथ मशीन का आविष्कार हुआ। शुरुआती सी.एन.सी. लेथ मशीन की रचना में पारंपरिक लेथ की तरह ही चार मुख्य घटक शामिल थे।

मशीन का ढ़ाँचा (फ्रेम)।

कार्यवस्तु पकड़ने और घुमाने के लिए स्पिंडल।

लंबी कार्यवस्तुओं को सहारा देने के लिए या सेंटर/ड्रिल पकड़ने के लिए टेलस्टाक।

टूल पकड़ने के लिए टूलपोस्ट। लेकिन निम्नलिखित बातों में बदलाव देखे जाते हैं

कार्यवस्तु मशीन पर बिठाना और काम होने के बाद मशीन से उतारना, इसके अलावा सारे मानवीय काम संगणक की प्रोग्रामिंग के द्वारा होने लगे। इसके कारण काम में अचूकता के साथ ही निरंतरता आई।

जरूरत के मुताबिक, आवश्यक दिशा निश्चित कर के उसी प्रकार से टूल के मार्ग (पाथ) का इस्तेमाल करना संभव हुआ।

कार्यवस्तु को दी जाने वाली गति और यंत्रण की गति की निश्

चित चरणों में इस्तेमाल करने की सीमा, सर्वो मोटर तथा एन्कोडर की मदद से, पार की गई। इस कारण परिचालन में व्यापकता आई।

एक ही ऑपरेशन में यंत्रण वेग और गति बदलने की सुविधा प्राप्त हो गई।

इन सबका अनुकूल प्रभाव उत्पादन की गुणवत्ता में निरंतरता, ज्यादा उत्पादकता, कम मेहनत तथा कम खर्चे में निर्माण इन घटकों पर हुआ।

इसके बाद आवश्यकता के मुताबिक सी.एन.सी. लेथ मशीन की रचना में परिवर्तन आते गए। रचना के अनुरूप वर्गीकरण करने से इस विषय का विस्तार तथा हर प्रकार के मशीन की विशिष्टताएँ हमें मालूम हो जाएगी।

1. स्पिंडल के अक्ष की स्थिति

इस वर्गीकरण में प्रधान रूप से दो भेद दिखाई देते हैं

1.1 आड़ा अक्ष (हॉरिजॉन्टल सी.एन.सी. लेथ)

सामान्य लेथ या सी.एन.सी. लेथ की स्पिंडल का अक्ष आड़ा ही होता है और वह, रचना के अनुसार, ऑपरेटर की बाईं ओर होता है। छोटे या मध्यम आकार की आम कार्यवस्तु मशीन पर बिठाना, उसे दूसरी ओर से सहारा देना, योजना के मुताबिक यंत्रण करना आदि क्रियाएँ हाथ से या स्वचालन से करना ऑपरेटर को इस रचना (चित्र क्र. 1) में आसान होता है ।

1.2 खड़ा अक्ष (वर्टिकल सी.एन.सी. लेथ)

आकार और वजन बहुत ज्यादा होने वाली कार्यवस्तु को आड़े अक्ष पर बिठाना या उसका यंत्रण सुलभता से करना बहुत मुश्किल होता है। इसमें ऑपरेटर की शक्ति और समय बरबाद होता है। ऐसे हालात में खड़े अक्ष का सी.एन.सी. लेथ एक अच्छा विकल्प होता है। इस मशीन के स्पिंडल का अक्ष खड़ा होता है। स्पिंडल, गिअर बॉक्स के अंदर लगा कर मशीन के मुख्य ढ़ाँचे पर नीचे की ओर, जमीन के नजदीक, लगाया जाता है। इसके अलावा एक से ज्यादा टूल पकड़ने के लिए टरेट जैसी रचना का आयोजन होता है जिसके कारण इस प्रकार की मशीन का सी.एन.सी. टरेट लेथ यह नाम भी प्रचलित है (चित्र क्र. 2)। यदि कार्यवस्तु पर गहरे बोरिंग की तरह यंत्रण करना हो तब टरेट के बदले रैम जैसी रचना की जाती है।

कभी कभी, आवश्यकता के अनुसार, छोटे आकार की कार्यवस्तु के यंत्रण हेतु कुछ सी.एन.सी. लेथ मशीन का स्पिंडल ऊपर की ओर, उल्टा लटकाया जैसा होता है। उनको इन्वर्टेड स्पिंडल सी.एन.सी. लेथ कहा जाता है (चित्र क्र. 3)। ऐसी रचना से दो प्रधान लाभ होते हैं।

1. कार्यवस्तु स्वचालन से उठाकर स्पिंडल पर पकड़ने के लिए प्रेरणा मिलती है।

2. यंत्रण करते समय नीचे गिरने वाली चिप हटाने और मशीन साफ रखने में गुरुत्वाकर्षण के कारण, आसानी होती है।

सामान्यतः बाजार में या उद्योजकों के पास आड़े अक्ष के सी.एन.सी. लेथ, खड़े अक्ष वाले सी.एन.सी. लेथ की तुलना में, ज्यादा संख्या में होते हैं।

2. स्पिंडल की संख्या

2.1. एक स्पिंडल वाले सी.एन.सी. लेथ मशीन में एक ही स्पिंडल होता है जो, पारंपरिक लेथ की तरह, ऑपरेटर की बाईं ओर होता है।

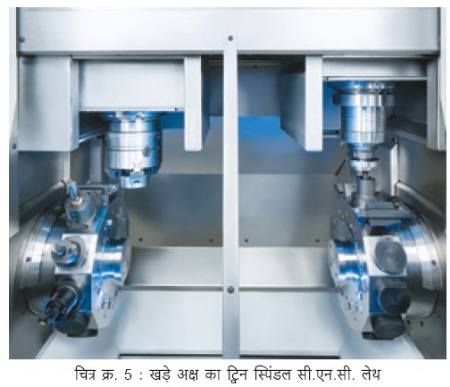

2.2. दो (ट्विन) स्पिंडल वाले सी.एन.सी. लेथ मशीन में दो स्पिंडल, एक-दूसरे के पास ही, होते हैं। स्पिंडल आड़ा या खड़ा होता है। कार्यवस्तु के आकार तथा यंत्रण की जरूरत के अनुसार उनमें से सही चुनाव कर सकते हैं (चित्र क्र. 4 और 5)।

सामान्यतः कोई भी पतले डंड़े (बार) या छड़ी जैसी गोलाकार कार्यवस्तु का यंत्रण दो सेटअप में पूरा होता है। अत: एक स्पिंडल पर पहला सेटअप और दूसरे स्पिंडल पर दूसरा सेटअप इस तरह की रचना की जाती है। एक ओर यंत्रण शुरू रहते समय, दूसरे स्पिंडल पर कार्यवस्तु, हाथ से अथवा स्वचालन से लोड या अनलोड कर सकते हैं। इसमें लोडिंग तथा अनलोडिंग के समय की बचत हो कर, उत्पादन बैच में करने के बजाय बिना रुकावट निरंतर कर सकते हैं।

ऊपरी दोनों प्रणालियों में दोनों स्पिंडल एक ही आड़े या खड़े समतल (प्लेन) पर होते हैं। यंत्रण करते समय उस पर पकड़ी हुई कार्यवस्तु का आगे का हिस्सा (मुख) टूलपोस्ट की ओर होता है।

तीसरे प्रकार में दोनों स्पिंडल खड़े प्लेन पर एक दूसरे के सामने लगाए होते हैं। इस प्रकार के मशीन को ‘सबस्पिंडल सी.एन.सी. लेथ’ कहते हैं (चित्र क्र. 6)।

जैसा कि चित्र क्र. 7, 8, 9 एवं 10 में दिखाया गया है तथा उनके विवरण के अनुसार मशीन के चार विभिन्न प्रकार की रचनाओं की कल्पना हो सकती है।

बहु (मल्टी) स्पिंडल सी.एन.सी. लेथ

इस प्रकार की मशीन पर प्रायः 6 स्पिंडल की रचना होती है। कभी कभार 8 स्पिंडल भी होते हैं। सभी स्पिंडल को स्वतंत्र सी.एन.सी. नियंत्रित स्लाइड होने के कारण वे सभी एक ही समय कार्य कर सकते हैं। हर स्पिंडल का निर्धारित यंत्रण पूरा हो जाने पर मशीन का हेडस्टाक इंडेक्स हो कर निश्चित स्थान पर आ कर रुक जाता है। इस प्रकार की मशीन पर बहुअक्षीय (मल्टी ऐक्सिस) सी.एन.सी. कंट्रोल लगाए जाते हैं। लेकिन शुरू में इसे सेट करना थोड़ा जटिल होता है। इन मशीन से मिलने वाली उत्पादकता प्रशंसनीय होती है (चित्र क्र. 11)। इस प्रकार की मशीन का निर्माण तथा चयन निम्नलिखित कसौटियों पर होता है

कार्यवस्तु की जटिल रचना।

बाजार की आवश्यकता के अनुसार कार्यवस्तु की उत्पादन संख्या।

उत्पादन समय अत्यल्प होने की जरूरत।

अधिकतम स्वचालन की अपेक्षा।

उत्पादन की न्यूनतम लागत।

3. टेलस्टाक की रचना

इसके दो प्रधान रूप होते हैं।

3.1 टेलस्टाक के साथ सी.एन.सी. लेथ (चित्र क्र.12)

3.2 टेलस्टाक के बिना सी.एन.सी. लेथ (चित्र क्र.13)

जिस गोल कार्यवस्तु की लंबाई उसके व्यास की तुलना में बहुत ज्यादा होती है ऐसी कार्यवस्तु की यंत्रण के समय आने वाले कंपन टालने के लिए उसे उसके पकड़े हुए हिस्से की दूसरी ओर से सहारा देने की जरूरत होती है। उस समय सी.एन.सी. लेथ पर टेलस्टाक का प्रबंध किया जाता है।

कई बार किसी कार्यवस्तु की लंबाई तुलना में कम होने के कारण या उनके आकार की विशिष्टता की वजह से दूसरी ओर से सहारा देने की जरूरत नहीं होती है। उस समय टेलस्टाक के बिना सी.एन.सी. लेथ की आपूर्ति की जाती है।

4. टूल पोस्ट के भेद और रचना

सी.एन.सी. लेथ पर एक से ज्यादा टूल लगाने हेतु दी गई रचना में दो भेद होते हैं। एक प्रकार की रचना में अक्ष पर सरकने वाली स्लाईड पर टूल एक के पीछे एक बिठाए जाते हैं। इसे लीनियर टूल स्लाईड कहा जाता है। ऐसी स्लाइड, जरूरत के मुताबिक, एक मशीन पर एक या दो हो सकती हैं और एक स्लाइड पर एक से ज्यादा टूल भी हो सकते हैं।

दूसरे प्रकार के मशीन में अक्ष पर गोलाकार घूम कर निश्चित स्थिति में आ कर स्थिर होने वाले टरेट पर आवश्यक टूल लगाए होते हैं। एक टरेट पर बनाए गए खाँचों में एकसाथ 6, 8 या 12 टूल बिठाए जा सकते हैं। एक मशीन पर, आवश्यकता के अनुसार, टरेट भी एक या दो हो सकते हैं।

0 9822267044

anilatre56@gmail.com

अनिल अत्रेजी यांत्रिकी अभियंता है। आपको उत्पादन क्षेत्र, ऑपरेशनल एक्सलन्स और नए उत्पाद विकास करने का गहरा अनुभव है। आप उद्यम प्रकाशन में किताबों के संपादक है।