पोर्टेबल हैंड सीलर

08 Mar 2019 14:33:51

प्लास्टिक का आवरण गर्म कर के सील करने के लिए, संडसी की तरह काम करने वाले पोर्टेबल सीलर का प्रयोग करते हुए, प्लास्टिक के बड़े रोल से थैलियाँ बनाई जा सकती हैं। लंबी दूरी पर भेजी जाने वाली भारी तथा बड़ी आकार की वस्तुओं या मशीनों को, सुरक्षा हेतु, प्लास्टिक में लपेट कर उसमें बाहरी हवा प्रवेश ना हो इस तरह उसे सीलबंद करने के लिए यह सीलर इस्तेमाल होता है। हल्का होने के कारण, जहाँ काम हो वहाँ ले जा कर, थैलियाँ वायुरोधक बनाने का कार्य यह सीलर कर सकता है।

किसी उत्पाद की प्रक्रिया में उसके अतिरिक्त पुर्जों (स्पेयर पार्ट) की संरचना, कच्ची सामग्री एवं पद्धति में एकात्म तरीके से सोच कर (इंटिग्रेटेड ऐप्रोच) बदलाव किए गए तो वे लाभदायी साबित होते हैं। इसी बात की एक मिसाल है ‘पोर्टेबल हैंड सीलर’।

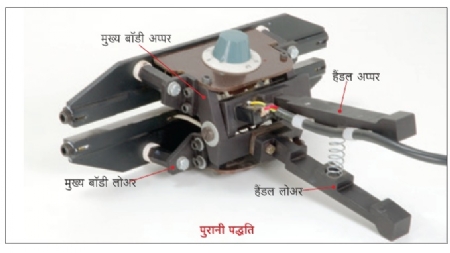

पुरानी पद्धति

इस उत्पाद में सीलिंग जॉ, बॉडी एवं हैंडल यह यांत्रिकी हिस्से होते हैं। चूंकि यह वस्तु हाथ से इस्तेमाल करने की है, इसलिये हल्के भार के ऐल्युमिनिअम से बनाई जाती थी। ताकि इसे आवश्यकतानुसार, काम की जगह पर ले जाना आसान हो। इन हिस्सों में से बॉडी और हैंडल का अंतिम आकार और नाप जटिल होने के कारण वे एक संपूर्ण आयताकार ब्लाक में से खोद कर बनाने की प्रथा थी। उसमें मिलिंग का काम करने में अधिक समय लगता था। साथ ही, लगभग 80% मटीरीयल का रूपांतरण रद्दी माल में होता था। बाजार में रहे प्रतियोगिता के माहौल के कारण उत्पादन का खर्चा घटाने की जरूरत महसूस हो रही थी। इसपर निम्न मुद्दों के आधार से अभ्यास किया गया

1. क्या भार ना बढ़ाते हुए सस्ते मटीरीयल का प्रयोग किया जा सकता है?

2. क्या यंत्रण (मिलिंग) का समय घटाया जा सकता है?

3. क्या कोई वैकल्पिक या बिल्कुल अलग उत्पादन पद्धति इस्तेमाल की जा सकती है?

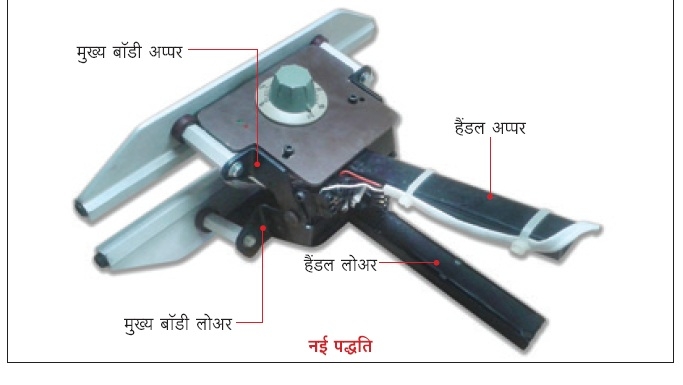

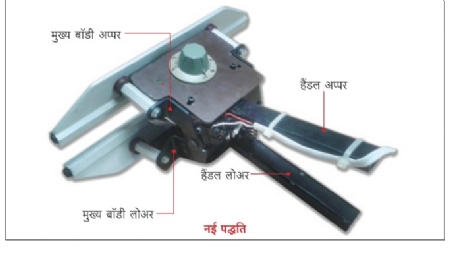

नई पद्धति

ऊपरी मुद्दों के आधार पर अभ्यास करने के बाद निम्न बदलाव लाए गए

1. बॉडी एवं हैण्डल ठोस ऐल्युमिनिअम से बनाने के बजाय फौलाद के पतले तख्ते से खोखले आकार में बनाया।

2. तख्ते में से बनने वाला अंतिम खोखला आकार लेसर कटिंग, बेंडिंग जैसी फैब्रिकेशन की आधुनिक पद्धतियों के प्रयोग से बनाया जाने के कारण मिलिंग का खर्चीला तरीका पूरी तरह से खत्म हुआ।

3. पुर्जों का कुल भार घटने से अंतिम उत्पाद हाथ में ले कर काम करने के लिए अधिक हल्का और आसान बना और इससे कर्मचारी को काम करते समय महसूस होने वाली थकान कम हुई।

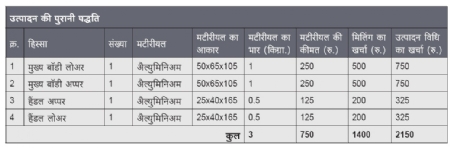

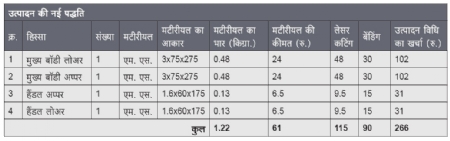

4. फलस्वरूप उत्पाद की कीमत कम हो कर गुणवत्ता बढ़ गई। (कच्ची सामग्री, उत्पादन विधि आदि खर्चे का विवरण तालिका क्र. 1 में दर्शाया गया है।)

उत्पादन खर्चे में हुई शुद्ध घट

2150 - 266 = 1884 रुपये

अंतिम भार में हुई शुद्ध घट

पुरानी पद्धति : 2.2 किग्रा.

नई पद्धति : 1.9 किग्रा.

2.2 किग्रा. - 1.9 किग्रा. = 0.300 किग्रा.

माहवार उत्पादन 20 यूनिट

(माहवार बचत)

20 X 1884 = 37680 रुपये

0 9370313788

pramodblale@gmail.com

प्रमोद लाळे यांत्रिकी अभियंता हैं। आपको पुर्जों के यंत्रण के क्षेत्र में 30 साल से ज्यादा अनुभव हैं।