ड्रिल की आयु

07 Apr 2019 13:06:04

हर व्यक्ति ड्रिलिंग प्रक्रिया जानता है। फिर भी उसकी बारीकियों पर ध्यान देने से यंत्रण अधिक किफायती कैसे बनाया जा सकता है, और साथ में ड्रिल की आयु भी कैसे बढ़ती है, इन मुद्दों का विवरण यह लेख देता है।

भारत में, ऑटोमोटिव क्षेत्र के बाद, मेटल कटिंग व्यवसाय, मशीन वर्क एवं फैब्रिकेशन उद्योग क्षेत्र का एक महत्वपूर्ण हिस्सा बनता जा रहा है। भारत में मेटल कटिंग क्षेत्र काफी विशाल है और एस.एम.ई. एवं ओ.ई.एम. के लिए पुर्जे निर्माण करने वाली कई कंपनियां हैं। मेटल कटिंग की कार्यविधि में लगभग 30% से 35% काम छिद्र बनाने (ड्रिलिंग) का होता है। वैसे देखा जाए तो ड्रिलिंग की विधि से सभी परिचित हैं, परंतु यंत्रण के संदर्भ में ड्रिलिंग के बारे में सोचते वक्त, हम जितनी जागरूकता से इसके सूक्ष्म पहलुओं पर ध्यान दें, उतना हमारा यंत्रण किफायती हो सकता है।

एक ही ड्रिल के इस्तेमाल से यदि हम ज्यादा से ज्यादा कार्यवस्तु कर सके तो ड्रिलिंग किफायती होता है। इसका मतलब जान लेते हैं। मानिए कि ड्रिल की कीमत 3 हजार रुपये है और ड्रिल के इस्तेमाल के दौरान हमने 600 पुर्जे बनाए हैं। तो हर पुर्जे के प्रति ड्रिलिंग की लागत 5 रुपये होगी। इसमें अगर ड्रिल टूट जाए या शार्पनिंग के बाद कम संख्या में पुर्जे बनने लगे तो प्रति पुर्जा ड्रिलिंग की लागत बढ़ जाएगी। यानि कि यहाँ पर जरूरी है कि ड्रिल ना टूटे और हर रीशार्पनिंग के पश्चात उतने ही पुर्जे बनेंगे जितने पहले बनते थे।

ड्रिल के प्रकार

ड्रिलिंग प्रक्रिया के लिए विभिन्न किस्म के ड्रिल प्रयोग किए जाते हैं जो सामान्यतः ऐसे होते हैं

1. वक्र (हेलिकल) फ्लूट वाले स्टैंडर्ड ड्रिल

ऐसे ड्रिल स्टील/एच.एस.एस. या कार्बाइड के बने होते हैं। सामान्य गहराई पाने के लिए यह ड्रिल उपयोगी है।

2. वक्र फ्लूट वाले लंबे ड्रिल

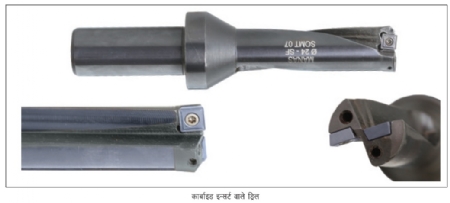

3. कार्बाइड इन्सर्ट वाले ड्रिल

आम तौर पर L/D 3 से 4 तक की गहराई के लिए ये ड्रिल उपयोगी होते हैं। कार्बाइड इन्सर्ट वाले ड्रिल लगभग 10-12 मिमी. व्यास से उपलब्ध हैं। किंतु 20 मिमी. से अधिक व्यास के ड्रिल में इन्सर्ट का प्रयोग करना किफायती होता है।

4. स्पेड ड्रिल

साधारण गहराई पाने के साथ ही अधिक गहराई के छिद्र बनाने हेतु इस ड्रिल का इस्तेमाल होता है। कम दृढ़ता (रिजिडिटी) के यंत्रण सेटअप, अर्थात बिल्कुल साधारण ड्रिल मशीन पर भी यह ड्रिल इस्तेमाल किया जा सकता है। साथ ही, 65-70 मिमी. व्यास की ड्रिलिंग के लिए भी इसका प्रयोग हो सकता है। L/D की मात्रा जहाँ अधिक होती है, वहाँ भी स्पेड ड्रिल उपयुक्त होते हैं।

5. गन ड्रिल, बी.टी.ए. ड्रिल

यह ड्रिल अधिक गहरे छिद्र बनाने के लिए उपयोगी हैं। इनमें से कार्बाइड इन्सर्ट वाला ड्रिल छोड़ कर अन्य सारे ड्रिल, इस्तेमाल के बाद रीग्राइंडिंग कर के इस्तेमाल कर सकते हैं। ड्रिल के अधिकतम रीग्राइंडिंग पाए जाने चाहिए और यह भी अत्यंत जरूरी है कि ग्राइंड करते समय ड्रिल की मूल ज्यामिति (ड्रिल पॉइंट जॉमेट्री) बनाई रखी जाए।

इन सभी प्रकारों में ड्रिल की मूल ज्यामिति तथा प्रयोग होने वाला फीड रेट इस तरह होना जरूरी है कि छोटे आकार के चिप बनें। वरना लंबी चिप ड्रिल पर लिपटने से ड्रिल टूट जाता है। फलस्वरूप उसे फिर इस्तेमाल नहीं किया जा सकता। आगे की तरफ कार्बाइड इन्सर्ट होने वाले ड्रिल में इन्सर्ट पर चिप टूटने की सुविधा होती है। हम जिस मटीरीयल में छिद्र बनाने जा रहे हैं उसके प्रकार पर प्रवेश की गति तय की जाती है। सबसे महत्वपूर्ण बात यह है कि प्रवेश की गति के अनुसार ड्रिलिंग की अवधि निर्धारित की जाती है।

सुलभ कटिंग के लिए शीतक

काटने की विधि आसान होने के लिए ड्रिलिंग करते समय शीतक का प्रयोग करना जरूरी है। इस विधि में शीतक दो काम करता है, ड्रिल का आगे का हिस्सा ठंड़ा रखना एवं बनने वाली चिप को पीछे की ओर धकेलना। ड्रिल का घर्षण तथा उससे होने वाला घिसाव कम करने हेतु इसकी सहायता होती है। कम गहरे छिद्र के लिए बाहर से शीतक बहाया जाए तो भी वह काम करता है। अधिक गहरे छिद्र के लिए प्रायः ड्रिल के अंदर बनाए गए एक खोखले मार्ग से, ड्रिल के आगे की ओर, शीतक भेजा जाता है। अधिक लंबे वक्र फ्लूट वाले ड्रिल भी इसी तरह के होते हैं। अधिक लंबे वक्र फ्लूट ड्रिल समय समय पर पीछे की तरफ खींचे जाते हैं ताकि चिप अपने आप बाहर निकले। जिस तरह कठफोड़वा (हुदहुद) पंछी अपनी भरी हुई चोंच रिक्त करने के लिए समय समय पर उसे बाहर खींचता है, ठीक उसी तरह की क्रिया यहाँ होती है। इसलिए इस विधि को ‘वूड पेकिंग’ नाम प्रदान किया गया है।

ड्रिल के आगे के अग्र तक शीतक ठीक से पहुंचना बहुत ही आवश्यक है। कई बार नजर आता है कि मशीन का शीतक पंप अपेक्षित दबाव (प्रेशर) दर्शाता है, लेकिन ड्रिल के अगले अग्र तक आवश्यक मात्रा में शीतक नहीं पहुंचता है। इससे ड्रिल जल जाता है। रुकावट की जगह से शीतक बाइपास मार्ग से वापस आता है। यह टालने हेतु निश्चित अवधि के बाद जांचना जरूरी है कि ड्रिल के अगले अग्र तक कितना शीतक पहुंच रहा है।

शीतक के परिमाण

• साधारण रूप से, ड्रिल के व्यास (मिमी.) के जितने लीटर में शीतक प्रति मिनट का परिमाण चुनना सही होगा। मतलब 30 मिमी. व्यास के ड्रिल के लिए 30 लीटर प्रति मिनट शीतक ड्रिल के अग्र से बाहर निकलना चाहिए।

• शीतक की गुणवत्ता अक्सर जांचना आवश्यक है। निरंतर इस्तेमाल से शीतक की गुणवत्ता की हानि होती है। इसलिए शीतक के उत्पादक के निर्देशों के अनुसार, सही समय पर शीतक बदलना जरूरी है।

• जहाँ जरूरत हो वहाँ पर कूलंट फिल्टर तथा आवश्यकतानुसार तापमान निरोधक का प्रयोग करना चाहिए।

लेथ पर ड्रिल स्थिर रहता है और पुर्जा घूमता है। इस स्थिति में हिलते पुर्जे का केंद्र (सेंटर) एवं ड्रिल का केंद्र एकरेखित (अलाइन्ड) होना जरूरी है। इस तरह की रचना ना हो तो वह ड्रिल टूटना संभव है। लंबे ड्रिल के लिए यह अहम् बात है कि ड्रिल, प्रवेश करते समय गाइड बुश से गुजरे। साथ ही गाइड बुश घिस जाने पर उसे समय पर बदलना भी उतना ही महत्वपूर्ण है।

ड्रिल जिस जगह पर बिठाया जाता है उस स्पिंडल का रनआऊट सही रखा जाने से ड्रिल की आयु बढ़ती है। यही बात वहाँ पर भी लागू है जहाँ गाइड बुश हो। गन ड्रिल, इढअ एवं लंबे ड्रिल के लिए मशीन की ट्रैवल सही मात्रा में रखना बहुत जरूरी है। ऐसी कई छोटी बातों पर ध्यान दें तो ड्रिल टूटता नहीं है और उसके हर इस्तेमाल में टूल की अधिक आयु पाने में मदद करता है।

केस स्टडी

ड्रिलिंग और शीतक प्रवाह

ड्रिलिंग विधि में जब शीतक ड्रिल से गुजरता है, तब कुछ जरूरी चीजों पर ध्यान देना आवश्यक है। इस संदर्भ में हम एक विख्यात कंपनी की केस स्टडी को जानेंगे। इस कंपनी में एक स्पेशल पर्पज मशीन (एस.पी.एम.) पर एक ही समय 2 ड्रिल का कार्य शुरु था। ये ड्रिल को आगे की तरफ कार्बाइड इन्सर्ट थे। कई दिनों से काम करती आई इस मशीन पर अनेक ड्रिल टूटने लगे। यह शिकायत हम तक पहुंची। फिर निर्देश दिए गए कि कंपनी द्वारा विभिन्न ब्रैंड के इन्सर्ट लगा कर ड्रिल बनाए जाएं। इस केस का अभ्यास कर के मैंने 2-3 प्रकार के इन्सर्ट का प्रयोग करते हुएं ड्रिल बनाए और उस जगह पर पहुंच गया। किंतु वहाँ की स्थिति देख कर मैं स्तंभित हो गया क्योंकि वहाँ कई बड़ी कंपनियों द्वारा बनाए गए सब ड्रिल, टूटी स्थिति में एक पंक्ति में रखे गए थे।

ड्रिल टूटने की वजह ढूँढ़ने के लिए स्पिंडल रनआऊट, ड्रिल की फिटिंग, शीतक का दबाव (कूलंट प्रेशर) जैसी सारी चीजों का परीक्षण किया। मैंने सारी संभावनाएं जांच ली, जैसे कि मशीन में कहीं ढ़ीला जोड़ (लूज कॉन्टैक्ट) तो नहीं है? स्पीड, फीड उचित होने की निश्चिति करते हुए मशीन शुरु करने का निर्देश दिया। मन में भय तो था। जैसे ही स्पिंडल आगे बढ़ने लगा, उस समय मैंने कड़ा ध्यान दिया और अचानक मैंने ऑपरेटर को, वहाँ का इमर्जन्सी स्विच दबा कर मशीन बंद करने का निर्देश दिया। क्योंकि यह समझ आया कि ड्रिल से शीतक बहुत ही कम मात्रा में आ रहा था। सभी पाइप जांचने के बाद नजर आया कि स्पिंडल से ही शीतक कम आ रहा है। शीतक पंप के अग्र की तरफ शीतक ठीक मात्रा में था। इसका मतलब मार्ग में रुकावटें आने के कारण शीतक निर्धारित जगह पर नहीं पहुंच रहा था। अब समस्या समझ में आ गई। इसलिए मैंने जिद की कि उस कंपनी की पूरी शीतक प्रणाली एवं शीतक की टंकी पूरी तरह से जांची जाए। यह विधि बहुत ही महंगी थी और इसके लिए काफी अवधि जरूरी था। लेकिन कंपनी के उच्चस्तरीय अफसरों से इजाजत ले कर शीतक की टंकी का परीक्षण किया गया। शीतक की टंकी और पाइप में से कागज, गंदे कपड़े, कॉटन वेस्ट जैसा काफी कूड़ा निकाला गया और फिर से टंकी भरी गई। नए शीतक के साथ मशीन शुरु किया और फलस्वरूप, इस सब जांच के बाद ड्रिल टूटना रुक गया। खास बात यह है कि इस विधि के पश्चात मशीन का फीड बढ़ा कर उत्पादकता भी बढ़ गई। इस तरह की समस्या का फिर से उभरना टालने के लिए मशीन पर एक बोर्ड लगाया गया कि कितने दिनों के बाद इन सब चीजों की जांच करनी चाहिए। इसके अनुसार हर रोज सुबह ड्रिल के अग्र पर शीतक की जांच करना शुरु हुआ। मशीन के सारे पैरामीटर का परीक्षण करने के साथ इस प्रकार की बातों पर ध्यान देना भी जरूरी है।

0 9822881939

dattagholba@gmail.com

दत्ता घोलबाजी ‘मानस इंजीनीयरिंग कार्पोरेशन’ कंपनी के संस्थापक संचालक हैं। आप 45 सालों से कटिंग टूल क्षेत्र से संबंधित कार्य कर रहे हैं।