बॉल स्क्रू : मशीन की सुलभ और अचूक गतिविधि की नींव

03 May 2019 14:24:21

80 के दशक में भारत जैसे विकासशील देश के लिए बॉल स्क्रू तंत्रज्ञान बिल्कुल नया था। उन दिनों यानि 1984 में इन्स्टिट्यूट ऑफ अप्लाइड रिसर्च द्वारा बॉल स्क्रू का निर्माण आरंभ किया गया। इस लेख में बॉल स्क्रू के विविध तकनीकी पहलुओं के बारे में विस्तृत जानकारी दी गई है।

80के दशक में भारत जैसे विकासशील देश में बॉल स्क्रू तंत्रज्ञान की नई नई जानकारी भारतीयों को हो रही थी। उसी समय, 1984 में ‘इन्स्टिट्युट ऑफ अप्लाइड रिसर्च’ (आइ.ए.आर.) इस बॉल स्क्रू बनाने वाले उद्योग का प्रारंभ हुआ।

चक्रीय गतिविधि (रोटरी मूवमेंट) को एकरेखीय गतिविधि (लिनिअर मूवमेंट) में परिवर्तित करते समय घर्षण का कम से कम असर होने के लिए इस्तेमाल किया जाने वाला उपकरण है बॉल स्क्रू। जिस जगह अचूकता के साथ ही सूक्ष्म गतिविधि की जरूरत होती है ऐसे मशीन में, जैसे वैद्यक उपकरण, नापने वाले मशीन, हवाई जहाज, प्रक्षेपणास्त्र और रोबो की, गतिविधि के लिए आवश्यक बल (फोर्स) घटाने हेतु बॉल स्क्रू का प्रयोग किया जाता है।

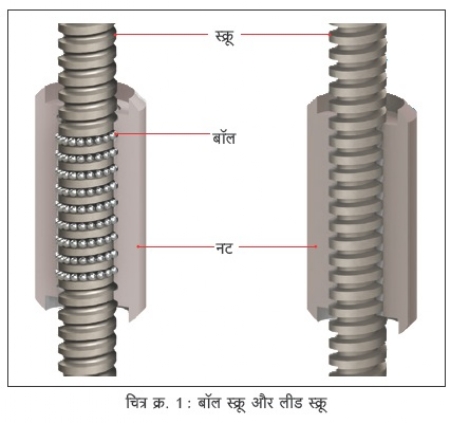

हमेशा इस्तेमाल किया जानेवाला लीड स्क्रू और उसके नट की चौरस (स्क्वेअर) आकार की चूड़ी (थ्रेड) एकदूसरे के सीधे संपर्क में होने के कारण उनकी गतिविधि के समय अधिक बल आवश्यक होता। लीड स्क्रू में नट और स्क्रू के थ्रेड में सरकता घर्षण (स्लाइडिंग फ्रिक्शन) असर करता है, जब कि बॉल स्क्रू में रोलिंग फ्रिक्शन काम करता है। लीड स्क्रू का घर्षण, वहाँ का संपर्क क्षेत्र ज्यादा होने के कारण, बॉल स्क्रू के घर्षण से अधिक होता है (चित्र क्र. 1)।

इसी वजह से लीड स्क्रू का इस्तेमाल करते समय तुलनात्मक नजरिए से अधिक ताकत की जरूरत होती है। इसलिए उनका आकार भी बड़ा होना जरूरी होता है। मानिए कि किसी मशीन का लीड स्क्रू अगर 32 x 5 आकार का होगा, तो वही काम 16 x 5 के बॉल स्क्रू से हो सकता है।

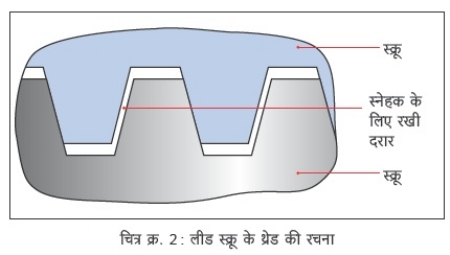

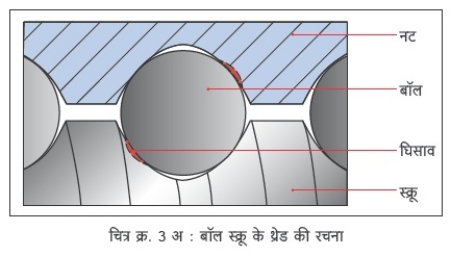

दूसरा महत्वपूर्ण फर्क है लीड स्क्रू के नट के लिए इस्तेमाल की गई धातु, जो उसके बेरिंग की गुणवत्ता को अहमियत दे कर निश्चित की जाती है (जैसे कि फास्फर ब्रांज, ऐल्युमिनिअम ब्रांज आदि)। इस वजह से नट और स्क्रू की कठोरता (हार्डनेस) में फर्क होता है। साथ ही नट और स्क्रू के थ्रेडिंग में स्नेहक (लुब्रिकंट) अंदर जाने के लिए छोटी सी दरार (चित्र क्र. 2) होती है। घर्षण के कारण नट घिस जाता है और उसका चूर्ण स्नेहक में मिल जाने पर वह अब्रेसिव का काम करता है। इस कारण बैकलैश बढ़ता है। बॉल स्क्रू में स्थित नट, स्क्रू एवं बॉल की कठोरता में बहुत ही कम फर्क होता है। नट और स्क्रू 60 + 2 HRC के होते हैं, जब कि बॉल 60 +/- 2 HRC का होता है। इसलिए घिसाव कम हो जाता है।

बॉल स्क्रू की रचना

बॉल स्क्रू की रचना में हमें स्क्रू और नट यह दो मुख्य भाग दिखाई देते हैं।

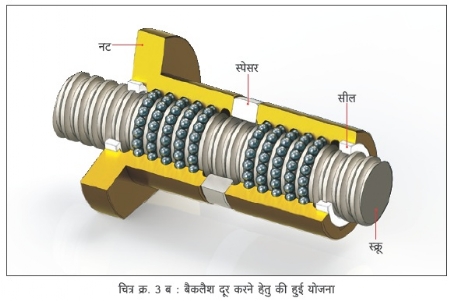

चित्र क्र. 1 में आप बॉल स्क्रू की संकल्पना देख सकते हैं। इसके नट के अंदरूनी थ्रेड और स्क्रू के थ्रेड गोथिक कमान (आर्च) के आकार जैसे होते हैं। नट में स्थित बॉल अचूक आकार के होते हैं। दोनों के थ्रेड में सीधा संपर्क नहीं होता बल्कि दोनों का संपर्क बीच में घूमने वाले बॉल के साथ होता हैं (चित्र क्र. 3 अ)। इस कारण, गतिविधि के दौरान बहुत ही कम घर्षण होता है और गतिशीलता के लिए आवश्यक बल, लीड स्क्रू की तुलना में, बहुत ही कम होता है। साथ ही बॉल स्क्रू बनाते समय उसकी गुणवत्ता अच्छी रखी जाने से नट में गतिविधि के समय शून्य बैकलैश मिलता है। इसके लिए स्क्रू पर होने वाले भार का विचार कर के, स्क्रू के थ्रेड कितने मुड़ सकते हैं या टेढ़े (डीफॉर्म) हो सकते हैं इसका हिसाब लगा कर उसीके मुताबिक दो नट के बीच अंतर रखा जाता है।

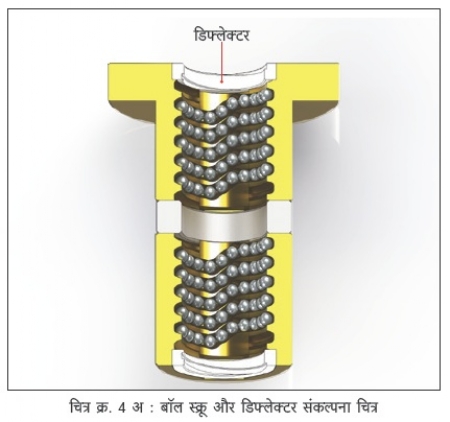

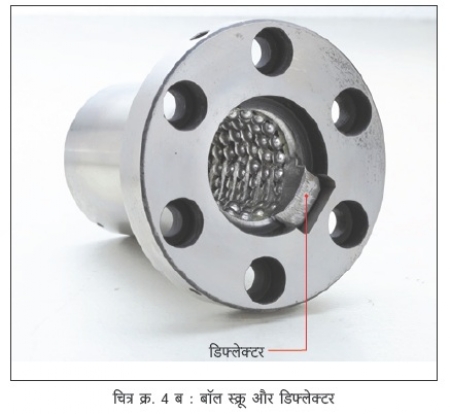

मिसाल के तौर पर अगर स्क्रू एक दिशा में घूमते समय थ्रेड 10 माइक्रोन में मुड़ रहे हो, तो विपरीत दिशा में घूमते समय भी वह 10 माइक्रोन में ही मुड़ेंगे। अत: दो नट के बीच का स्पेसर 10 मिमी. होगा, तो 10.02 मिमी. का स्पेसर बिठा कर इस डीफॉर्मेशन के बारे में सावधानी ली जाती है और बैकलैश न्यूनतम किया जाता है (चित्र क्र. 3 ब)। इससे अत्यंत सूक्ष्म गतिविधि भी अचूकता से की जा सकती है। नट में इस्तेमाल किए डिफ्लेक्टर की रचना, चित्र क्र. 4 अ और ब में दिखाई गई है।

नट में स्क्रू घूमते समय, अंदर के बॉल घूमते ही आगे सरकते हैं। उन्हें फिर से सही थ्रेड में सुलभता से धकेलने का काम डिफ्लेक्टर करता है। इसकी ज्यामितीय रचना बहुत ही चुनौतीपूर्ण होती है।

आइ.ए.आर. रोल्ड बॉल स्क्रू नहीं बल्कि C5 और C3 इन दो ग्रेड के स्क्रू बनाती है। साथ ही जर्मनी की एक कंपनी से ज्यादा लंबाई के तैयार स्क्रू खरीद कर अपनी इच्छा के अनुसार लंबाई में काट कर बेचती है, लेकिन उनके लिए आवश्यक नट आइ.ए.आर. 100% खुद ही बनाती है (बॉल स्क्रू का नट बनाना ज्यादा मुष्किल होता है)। इसके लिए आवश्यक डिफ्लेक्टर पर खास अनुसंधान कर के हमने खुद यह तंत्रज्ञान विकसित किया है। आइ.ए.आर. ने ‘साइक्लोइडल’ स्वरूप की ज्यामिति इस्तेमाल कर के डिफ्लेक्टर बनाने की नींव ड़ाली। बॉल, डिफ्लेक्टर में एक ओर से अंदर जाता है और उल्टि दिशा से स्क्रू के बाहरी व्यास (OD) के नीचे से वापस आता है। वापसी के समय उसने स्क्रू के बाहरी व्यास को बिना छूए जाना अपेक्षित है। इस भाग में कम से कम अवरोध (रेजिस्टंस) होना जरूरी है। अगर यहाँ इसे आगे सरकते समय अवरोध हुआ तो बॉल लड़खड़ाते हुए आगे जाएगा। यह टालने हेतु हमने इसका मार्ग साइक्लोइडल आकार का दिया है, ताकि बॉल के डिफ्लेक्ट होते समय कोई भी समस्या उत्पन्न न हो। इस अनुसंधान की प्रक्रिया 1984 से 1994 तक, अर्थात करीब 10 साल चल रही थी।

1994 के बाद इस उद्योग में आई रफ्तार से लघु एवं मध्यम उद्योगों को बहुत लाभ हुआ। क्योंकि हमने जब बॉल स्क्रू का उत्पादन शुरु किया उस समय बॉल स्क्रू मिलने में बहुत देर लगती थी। जिन उद्योगों को बॉल स्क्रू बदलते समय बड़ी कंपनी से एक ही स्क्रू प्राप्त करने में मुश्किलें होती थीं, उन्हें हमने बॉल स्क्रू देना शुरु किया। इसके अलावा, यूरप के जिन देशों में, बॉल स्क्रू दुरुस्त नहीं किए जाते थे, वहाँ के उद्योजकों के बॉल स्क्रू दुरुस्त करने का काम भी हमने शुरु कर दिया।

यूरप में जिसके निर्माण की नींव ड़ाली गयी थी, वह उत्पाद भारत में 80 के दशक में पहुंचा। इस पूर्णत: नए उत्पाद को समझने में कुछ समय अवश्य बीता, लेकिन उसके लिए आवश्यक क्षमता और कुशलता हमारे पास थी। इस मामले में मेरी ‘शॉबलिन’ की नौकरी का अनुभव काम आया क्योंकि इस प्रकार के बॉल स्क्रू बनाते बनाते ही मेरी पेशेवरता विकसित हुई थी। उसी समय मैंने अंदरूनी एवं बाहरी थ्रेड ग्राइंडिंग करने वाली मशीन का भी अध्ययन किया और कई नई बातें सीखी। साथ ही मापन प्रणाली (मेट्रॉलॉजी) और धातुशास्त्र (मेटलर्जी) का भी अध्ययन किया। स्फेरिसिटि मापन जैसी कई बातें मैंने सीखी। मशीन टूल की जानकारी तो थी ही। आगे चल कर मेरे इस ज्ञान का लाभ हमारी अपनी टीम तैयार करने में हुआ।

बॉल स्क्रू के प्रकार

M12 से कम व्यास के स्क्रू को मिनिएचर बॉल स्क्रू कहते हैं। M16 से ज्यादा व्यास वाले बॉल स्क्रू नार्मल बॉल स्क्रू कहलाते हैं। M12 के पिच 12 x 2, 12 x 2.5 (12 x 5 नहीं होता है), और M16 से ज्यादा के पिच 16 x 5, 20 x 5, 25 x 5, 25 x 10 आदि प्रकार के होते हैं। स्क्रू का व्यास 32 मिमी. हो जाने पर बॉल का आकार भी बढ़ता है। वह व्यास बढ़ते हुए 80 मिमी. हो जाने पर बॉल का आकार और बढ़ता है। बॉल का आकार बढ़ने से पिच भी बढ़ते जाता है। आइ.ए.आर. में कम से कम 1 मिमी. और अधिक से अधिक 20 मिमी. के पिच बनाए जाते हैं।

बॉल स्क्रू की रचना के महत्वपूर्ण हिस्सों में से सबसे अहम् है, बॉल की गुणवत्ता और इस गुणवत्ता का मानदंड है, उसकी गोलाई यानि स्फेरिसिटि। बॉल की गोलाई बहुत ही महत्वपूर्ण होती है। इस गोलाई को नापने की इकाई ’Ψ (साय)’ है। उसे नापने के लिए बॉल एक अचूक इलेक्ट्रॉन माइक पर रख कर उसका तीन अक्ष में नाप लिया जाता है। इसमें पृष्ठ पर चिकनाई का होना बहुत महत्वपूर्ण होता है। इसे नापने के लिए आजकल मशीन भी उपलब्ध है। भारत में भी बॉल तैयार करने वाले व्यावसायिक हैं लेकिन उनसे श्रेणी 3 का बॉल मांगा गया तो वे नहीं दे पाते हैं, क्योंकि उसकी गोलाई का बड़ा महत्व होता है। किसी भी दो बॉल के बीच का फर्क 0.1 माइक्रोन से ज्यादा नहीं होना चाहिए। इस प्रकार के पूर्णत: सटीक बॉल बनाना थोड़ा मुश्किल काम होता है, इसके लिए हाइटेक मशीन जरूरी होता है (ऐंटी फ्रिक्शन बेरिंग मैन्युफैक्चरर्स असोसिएशन ने मापन के बारे में कुछ नियम दिए हैं)। इसलिए हम इस प्रकार के उच्च श्रेणी के बॉल आयात करते हैं क्योंकि भारत में इतने अचूक बॉल बनाने का प्रबंध उपलब्ध नहीं है।

बॉल स्क्रू दुरुस्त करते समय उसमें स्थित नट के प्रत्येक बॉल का बारीकी से परीक्षण करना पड़ता है। अगर कहीं आवश्यकता से 0.5 माइक्रोन ज्यादा आकार का बॉल भी बिठाया गया तो पूरा लोड उसी बॉल पर आता है और वह स्क्रू फिर से खराब हो सकता है। इसी कारण मरम्मत करते समय बॉल के निश्

चित नाप से 5 माइक्रोन कम और 5 माइक्रोन ज्यादा ऐसे अलग अलग नाप के बॉल रखने पड़ते हैं (जैसे, नियोजित (नॉमिनल) 3.175 आकार के बॉल रखने होंगे तो एक ही आकार के बॉल लेकर काम नहीं चलता बल्कि +/-5 माइक्रोन के फर्क के बॉल भी रखने होते हैं)।

बॉल स्क्रू में उत्पन्न होने वाले दोष

बॉल स्क्रू में, जहाँ इस्तेमाल ज्यादा है उस जगह लीड स्क्रू में घिसाव होना और अंतिम सिरे पर घिसाव न हो कर मूल आकार ही रहना, बॉल में घिसाव, उसकी गोलाई कम होने से उस पर असमान टॉर्क कार्यरत होना, आदि दोष पैदा होते हैं। पाए गए बॉल स्क्रू का बारीकी से परीक्षण कर के योग्य उपाय किए जाते हैं। जैसे कि नट ठीक करना, वह जहाँ खराब हुआ हो उस जगह को साफ करना, जहाँ घिसाव हुआ हो वहाँ कौनसा अचूक बॉल आवश्यक है यह जांचना आदि। उदाहरण के लिए, 2 मीटर लंबे स्क्रू के बीच के 1 मीटर का हिस्सा घिसा हुआ हो और नट ओवरसाइज हो गया हो, तो सिर्फ बॉल ओवरसाइज बिठाने या उसे केवल साफ करने से काम नहीं चलेगा, बल्कि सही डिफ्लेक्टर का इस्तेमाल करना भी आवश्यक होता है (या डिफ्लेक्टर की मरम्मत करना आवश्यक बनता है)। इस प्रक्रिया में जरूरी है कि नट, बॉल और स्क्रू का रीग्राइंडिंग न कर के, उनको पूरा साफ कर के सही आकार के बॉल का इस्तेमाल किया जाए। एक और बात ध्यान में रखें कि सिर्फ एक बॉल नहीं बल्कि पूरा सेट बदलना जरूरी होता है। शाफ्ट का इफेक्टिव व्यास अगर 0.1 मिमी. से अधिक घिस गया हो तो उसकी मरम्मत नहीं हो सकती, उसे फेंक देना पड़ता है। लेकिन घिसाव 0.1 मिमी. से कम हो तो शाफ्ट का लैपिंग कर के उसे समानांतर किया जाता है।

यूरप में 200 से. तापमान पर बनाए गए बॉल स्क्रू भारत में 350 से. तापमान पर चलाए जाते थे। लेकिन कुछ वर्षों के बाद आइ.ए.आर. ने यह सोच लाई कि भारत में जिस तापमान पर मशीन चलती है, उसी तापमान में चलने वाला स्क्रू बनाया जाए। तापमान के साथ ही जिस जगह स्क्रू का जोड़ और परीक्षण किया जाता है, उन दोनों जगहों पर स्वच्छता रखना जरूरी है। ये दोनों काम धूल से मुक्त जगह पर होने चाहिए। हमने आइ.ए.आर. में ये दोनों स्थान खास रूप से स्वच्छ रखे हैं। आइ.ए.आर. का परीक्षण कक्ष इस बात का गवाह है।

पिछले 10-15 वर्षों में हमारे यहाँ बॉल स्क्रू की मांग बढ़ गई है, जिसकी आपूर्ति विदेश से माल मंगवा कर की जाती है। लेकिन अपना उत्पादन बढ़ा कर यह मांग पूरी कर के अपना कारोबार बढ़ाने की बजाय संस्था में अनुसंधानात्मक काम जारी रखना यह हमारा प्रधान उद्देश्य रहा है।

\

इसी के अंतर्गत स्नातकोत्तर उपाधि (मास्टर डिग्री) से संबंधित प्रकल्पों का विकास किया गया। मुझे सिर्फ बॉल स्क्रू नहीं बनाने थे बल्कि छात्रों के साथ उससे संबंधित तंत्रज्ञान का विकास करना था। इसी वजह से आज हमारी संस्था से 60-65 इंजीनीयर छात्र-छात्राओं ने शिक्षा ग्रहण की है। उनमें से कई विदेश भी गए हैं। इसी संस्था के माध्यम से हमने सौर ऊर्जा पर चलने वाले उपकरण भी बनाए हैं। इसी के साथ हमने स्किड रोलर (40 टन के लिए) का उत्पादन कर के उनका भंडारण किया है जो मांग के अनुसार बेचे जाते हैं।

बॉल स्क्रू तैयार करते समय आने वाली चुनौतियां

बॉल स्क्रू बनाते समय योग्य आकार के निर्दोष बॉल प्राप्त करना यही सब से बड़ी चुनौती थी। किसी समस्या के बिना डिफ्लेक्टर से बॉल आगे जाने की समस्या दूर करने के लिए हमने ही अथक कोशिश करते हुए, उसकी ज्यामिति विकसित की। इसके अलावा सर्विस के लिए आए हुए बॉल स्क्रू टेढ़ेमेढ़े होते थे, उनको माइक्रोन के टॉलरन्स में सीधा करना भी एक आहवान था। इन सभी चुनौतियों को दूर कर के हमने इस हाइटेक उद्योग क्षेत्र में अपना अलग स्थान निर्माण किया।

अगर किसी को बॉल स्क्रू का उद्योग शुरु करना होगा तो रायल्टी बेसिस पर उनको हम सलाह देने के लिए तैयार हैं।

0 9822976712

vmujumdar@iarpune.co.in

स्विट्जर्लैंड में स्थित शॉबलिन कंपनी में काम करते समय वी. वी. मुजुमदारजीने बॉल स्क्रू निर्माण की पूरी प्रक्रिया का अनुभव लिया। उसके बाद भारत में इसी गुणवत्ता के बॉल स्क्रू का उत्पादन करने का निश्

चय किया और ‘इन्स्टिट्युट ऑफ अप्लाइड रिसर्च’ (आइ.ए.आर.) की शुरुआत की।