ऑयललेस बुश

09 May 2019 12:16:24

ऑयललेस यानि बिना स्नेहन वाले बुश का तंत्रज्ञान आप इस लेख में जानेंगे। ऐसे बुश पहले आयात किए जाते थे लेकिन एक भारतीय उद्यमी ने इसका समर्थ विकल्प कड़ी मेहनत के बाद बनाया।

‘एवीआइ ऑयललेस’ एक छोटा उद्योग, जहाँ सामान्य लेथ मशीन पर जॉबवर्क किया जाता था, आज एक सुस्थापित कंपनी में रूपांतरित हो गया है, जिसमें आयात किए जाने वाले बिना स्नेहन यानि ऑयललेस बुश का सक्षम भारतीय विकल्प बनाया जाता है। विभिन्न प्रकार के यंत्रण के कामों से इसका कारोबार आरंभ हुआ। इस दौरान हमें बजाज ऑटो के लिए कुछ पुर्जे बनाने के लिए पूछा गया। हम बजाज ऑटो को प्रेस टूल डाइ एवं प्रेशर डाइ कास्टिंग हेतु आवश्यक पुर्जे सप्लाइ करते थे। बाद में टूलरूम में जरूरी होने वाले (टर्निंग तथा मिलिंग किए गए) पुर्जे भी हम सप्लाइ करने लगे।

1997 में हमने बजाज ऑटो कंपनी की स्टोर में पहली बार सेल्फ लुब्रिकेटिंग गाइड यानि वेयर प्लेट को एक पुर्जे के रूप में देखा जिसके बारे में और जानकारी पाने की मुझे इच्छा हुई। कंपनी वालों ने बताया कि यह पुर्जा जर्मनी से मंगवाया जाता है जिसका काम प्रेस टूल में गाइड एलिमेंट का होता है। इसे भारत में बनाना चुनौतीभरा था लेकिन हमने यह कठिनाई स्वीकार कर उस दिशा में और अभ्यास एवं अनुसंधान शुरु किया। इस दौरान पुर्जे का आकार, मटीरीयल, उसमें किया गया ग्रैफाइट का एंबेडिंग, टॉलरन्स जैसे कई मुद्दों पर विचार किया गया।

गाइड एलिमेंट का तंत्र

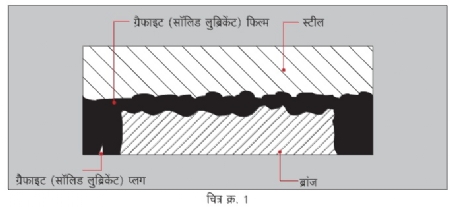

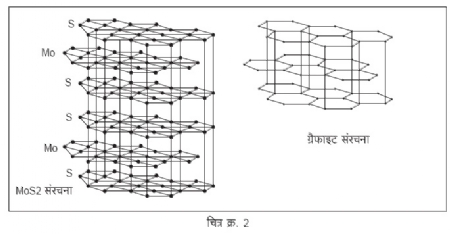

आकार के अनुसार गाइड एलिमेंट दो प्रकार के होते हैं, प्लेट तथा बुश। दोनों का प्रयोग प्रेस टूल में होता है। पहले के बुश हार्डन्ड स्टील मटीरीयल से बनाए जाते थे, जैसे कि केस हार्डन्ड या डाइ कार्बन, हाइ क्रोमियम EN 31 आदि। मटीरीयल हार्डनिंग एवं ग्राइंडिंग किए बुश भी उपयोग में थे। इनके स्नेहन (लुब्रिकेशन) हेतु, पारंपरिक तंत्रशैली में, ऑयल या ग्रीस का उपयोग किया जाता था। आज के जमाने में यही स्नेहन ग्रैफाइट द्वारा दिया जाता है। ग्रैफाइट की सूक्ष्म संरचना में षट्कोनीय आकार के कई स्तर यानि लेयर होते हैं। घर्षण पैदा होने से यह स्तर विलग हो कर उनकी फिल्म बनती है (चित्र क्र. 1)। इस तरह स्नेहन देने का गुणधर्म तीन अन्य वस्तुओं में भी है, ग्रैफाइट, मॉलिब्डैनम डाइसल्फाइड (MoS2) तथा पॉलिटेट्राफ्लोरोइथिलिन (PTFE) (चित्र क्र. 2)।

बिना स्नेहन (लुब्रिकेशन) बुश

ग्रैफाइट ठोस रूप में होने वाला स्नेहक (सॉलिड लुब्रिकंट) है। नए तंत्रज्ञान में ग्रैफाइट के इस गुण का उपयोग प्रेस टूल में किया गया है। इसका मूल यानि बेस मटीरीयल है मैंगनीज ब्रांज जिसे हाइ टेन्साइल ब्रांज भी कहते हैं। इसमें ग्रैफाइट बिठाया (एंबेड) जाता है। यह करने के लिए मैंगनीज ब्रांज की प्लेट पर छिद्र बना कर, स्लाइडिंग की इच्छित दिशा के विचार से (चौड़ाई हो या लंबाई) ग्रैफाइट बिठाने का प्रबंध करना होता है क्योंकि प्रधान उद्देश्य है स्लाइड होने वाला हर हिस्सा ग्रैफाइट के संपर्क में लाना। ग्रैफाइट कड़े रूप में एंबेड करने हेतु विशेष इपोक्सि रेजिन ऐडेसिव का उपयोग किया जाता है। यह इपोक्सि रेजिन प्रायः 3000 - 4000 से. के तापमान तक बना रह सकता है यानि इतने उच्च तापमान पर भी ग्रैफाइट प्लग अपने स्थान से ढ़लता नहीं है। बाद में इस पर फिनिश टर्निंग एवं ग्राइंडिंग प्रक्रियाएं की जाती है।

उत्पाद विकास प्रक्रिया

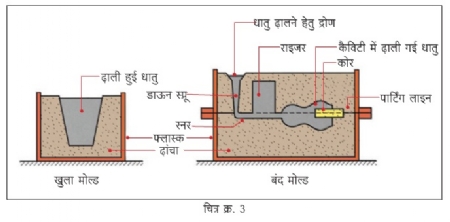

आरंभ में हमें इस उत्पाद का मटीरीयल, उस मटीरीयल की रासायनिक संरचना, यांत्रिकी गुणधर्म जैसे कई मुद्दों का अभ्यास करना पड़ा। हमें यह भी मालूम नहीं था कि क्या यह मटीरीयल भारत में उपलब्ध है। इर्दगीर्द खोज के बाद हम हाइ टेंसाइल ब्रॉँझ (जिसका मूल मटीरीयल होता है मॅँगनीज ब्रॉँझ) के सप्लाइ तक पहुँचे भी किंतु, परीक्षण के लिए, हमें कम से कम 1 टन धातु खरीदने पर मजबूर किया गया। इतने बड़े पूंजी निवेश के पश्चात खरीदे गए इस मटीरीयल के कास्टिंग के दौरान कई कठिनाइयों का सामना करना पड़ा। बुश कास्टिंग हेतु हमने कुछ फाउंड्रियों से संपर्क कर के वहाँ बुश या प्लेट कास्ट करने के प्रयास किए। मटीरीयल की एक अंगभूत मर्यादा ने चुनौती खड़ी कर दी क्योंकि इसकी फ्रीजिंग रेंज यानि द्रव से घन रूपांतर के तापमान की व्याप्ति मात्र 300 से. है, जिसमें पिघला हुआ मटीरीयल मोल्ड में ड़ालना अत्यावश्यक है। पिघली धातु भट्टी से मोल्ड तक ले जाने के समयावधि में तापमान घट कर कास्टिंग सदोष हो जाता था। इनका निपटारा करने हेतु कई पहलुओं पर प्रयोग किए गए, जैसे कि राइजर का आकार, उसकी सिकुड़न क्षमता, तापमान कम या अधिक रखना आदि। बड़ी संख्या में किए गए परीक्षणों के बाद हमें पता चला कि बंद मोल्ड के स्थान पर खुले मोल्ड (चित्र क्र. 3) में किया कास्टिंग सफल होता है।

हम यह भी जान गए कि विशिष्ट दिशा में घनीकरण (डाइरेक्शनल सॉलिडिफिकेशन) पाने हेतु मोल्डिंग बॉक्स अल्प मात्रा में टेढ़ी रखना आवश्यक है। इस प्रकार, हर चरण पर सुधार करते हुए, 6 महीने बाद हमें सकारात्मक नतीजे मिल गए। कास्टिंग सफल होने के कारण यंत्रण भी परिपूर्ण हुआ किंतु ग्रैफाइट भरते समय ग्रैफाइट एवं छिद्रों के बीच की सही दूरी (क्लिअरन्स) निश्चित करने के लिए प्रयोग करना जरूरी हो गया क्योंकि क्लिअरन्स ज्यादा होने से ग्रैफाइट बाहर आने लगा। ऐडेसिव के मामले में भी बहुत अनुसंधान किया गया। हम चाहते थे कि ऐडेसिव सामान्य वातावरण में सेट हो तथा वह ग्रैफाइट एवं कार्यस्थल के तापमान के लिए उचित हो। आरंभिक प्रयोगों के दौरान ग्रैफाइट को ऐडेसिव लगाने के बाद उसे खुले में रख कर सेट किया जाता था। बाद में यह तरीका छोड़ कर हमने विशेष इपोक्सि ऐडेसिव का उपयोग शुरू किया। इस तरह, कई प्रयासों के पश्चात, यह पुर्जा विकसित हो गया जिसकी 4-5 प्लेट बना कर हमने बजाज में निरीक्षण हेतु सुपूर्द की। बजाज कंपनी ने 2 साल तक उनकी ट्रायल ली जिसके बाद इनकी गुणवत्ता आयात प्लेटों के समान होने का परिणाम मिल गया। यह परिणाम महत्वपूर्ण था क्योंकि कंपनी ने प्लेट आयात करना पूरी तरह बंद कर दिया जिससे उनके खर्चे में 50% बचत हो गई।

फोर्जिंग तथा एक्स्ट्रूजन कर के लाया गया मटीरीयल खर्चीला साबित होता था। उन दिनों में, छोटे पैमाने पर उत्पादन करने हेतु, अल्प मात्रा में कच्चा माल सप्लाइ करने के लिए कोई राजी नहीं होता था। इसलिए शुरु में हम रॉ मटीरीयल इनगॉट के रूप में लाते थे। प्लेट खरीद कर उसका यंत्रण करने के बारे में भी सोचा गया था किंतु इच्छित मटीरीयल में प्लेट उपलब्ध न होने की वजह से हमें कास्टिंग के अलावा कोई विकल्प नहीं था। बाजार में तैयार एक्स्ट्रूडेड प्लेट मिलती थी किंतु वें फॉस्फरस एवं ब्रांज की बनी होती थी। हाइ टेन्साइल ब्रांज के गुणधर्म अलग होने से हमें कास्टिंग करना अनिवार्य हो गया। कई सालों तक हम सैंड कास्टिंग करते रहे। बाद में हमने सेंट्रिफ्यूगल कास्टिंग अपनाया और अब हम यह काम कंटिन्युअस कास्टिंग में भी सफलतापूर्वक कर रहे हैं। बड़े आकार के लिए सेंट्रिफ्यूगल कास्टिंग तथा छोटे आकार के लिए कंटिन्युअस कास्टिंग किया जाता है। इससे लागत भी घटती है। सैंड कास्टिंग करते समय यंत्रण के लिए 5 से 6 मिमी. गुंजाइश (मशिनिंग अलाउन्स) रखना जरूरी होता था। अब, प्रक्रिया का स्वरूप बदलने से, यही गुंजाइश 2 मिमी. तक घटी है।

सेल्फ लुब्रिकेटिंग बुश से लाभ

ड्राइ लुब्रिकेशन यानि शुष्क स्नेहन की पद्धति से बनी इस फिल्म पर, वर्कशॉप तथा मशीन फ्लोर पर होने वाली धूल का कोई असर नहीं होता। इसीलिए फोर्जिंग तथा सिमेंट उद्योग में यह बुश बड़े पैमाने पर अपनाए जाते हैं। इस प्रकार की गाइड एलिमेंट को दवाइयों के निर्माण यानि फार्मा इंडस्ट्री में अहम् स्थान है क्योंकि वहाँ स्नेहन हेतु ऑयल या ग्रीस का उपयोग नहीं किया जा सकता। इसी तरह, जिन उद्योग या प्रक्रियाओं में बार बार स्नेहन करना संभव नहीं होता वहाँ इन सेल्फ लुब्रिकेटिंग एलिमेंट/बुश का प्रयोग किया जाता है, जैसे कि हाइड्रोपॉवर क्षेत्र के टर्बाइन। मशीन शॉप तथा मशीन टूल उद्योग में हाइड्रोपॉवर ऐप्लिकेशन एवं प्रेस टूल डाइ में यह बुश लगाए जाते हैं। प्रेस टूल डाइ में यह बुश खास तौर पर काम आते हैं जहाँ भार बहुत होता है और गति कम। पहले यहाँ पारंपरिक स्टील एवं ऑयल/ग्रीस के बुश इस्तमाल होते थे किंतु उनकी तुलना में यह ड्राइ बुश अधिक कार्यक्षम हैं। हार्डन किए गए स्टील से बने बुश लगाने पर उन पर बार बार ऑयल या ग्रीस छिड़कना जरूरी होता है और इस दौरान गलती से स्नेहन छिद्र (लुब्रिकेटिंग पॉइंट) बंद हो सकते हैं। फलस्वरूप स्नेहन की प्रक्रिया सही न होने से डाइ अटक सकती है। यहाँ अगर नए तंत्र के बुश इस्तेमाल किए गए तो बाहरी अतिरिक्त स्नेहन की जरूरत नहीं रहती। ग्रैफाइट की निरंतर बनती स्वस्नेहक (सेल्फ लुब्रिकेटिंग) फिल्म से जैमिंग तथा लॉकिंग जैसी हानियां नहीं होती। मरम्मत या सफाई हेतु डाइ उतारी जाती है तब यह बुश भी अंदर से साफ किए जाते हैं, जिससे पुरानी फिल्म हट कर उसी स्थान पर नई फिल्म पैदा होती है। यह फिल्म मौजूद होने तक बाहरी स्नेहन की आवश्यकता नहीं होती।

प्रेस टूल डाइ में बिना स्नेहन स्लाइड प्लेट का उपयोग

कई मशीन टूल में यह बुश इस्तेमाल किए जाते हैं। सी.एन.सी. मशीन, वी.एम.सी. में कई स्थानों पर पैलेट चेंजर होते हैं जिनकी संबंधित प्रणाली में यह बुश लगाए होते हैं। जिन जिग तथा फिक्श्चरों में पिवोट होते हैं, उनकी पिवोट लिंक में यह बुश देखे जा सकते हैं। स्टील प्लैंट (धातु निर्माण) में बार बार स्नेहन करना संभव नहीं होता क्योंकि वहाँ उच्च तापमान होता है। साथ में, रोलर ठंड़े रखने के लिए उन पर लगातार पानी छिड़काया जाता है। इस प्रकार, जहाँ अत्यधिक ठंड़क एवं गर्मी एकसाथ हो, वहाँ ड्राइ बुश का प्रयोग सफल होता है।

इनकी भी एक मर्यादा यह है कि उच्च गति से घूमते पुर्जों के साथ यह ठीक से काम नहीं कर सकते। क्योंकि अधिक आर.पी.एम. पर ग्रैफाइट फिल्म का घिसाव भी तेजी से होता है। कम गति एवं अधिक भार की स्थिति में इनका इस्तेमाल किफायती होता है, जैसे कि अर्थमूविंग मशीनरी। वोल्टास के कुछ स्टैकर में तथा मटीरीयल ट्रान्स्पोर्ट एवं लिफ्टिंग मेकैनिजम में भी इनका उपयोग किया जाता है।

फोर्कलिफ्ट जैसे मटीरीयल हैंडलिंग उपकरणों में इनका प्रयोग देखा जाता है। मटीरीयल हैंडलिंग सिस्टम तथा सीजर लिफ्ट में मौजूद बेरिंग के स्थान पर और प्लास्टिक इंजेक्शन मोल्डिंग प्रणाली में भी ये काम आते हैं। प्रेस टूल, प्लास्टिक मोल्ड तथा वेल्डिंग फिक्श्चरों के महत्वपूर्ण ग्राइंडिंग एलिमेंट के लिए तथा पेंटिंग लाइन के कन्वेयर में यह बुश दिए जाते हैं।

सामान्य पारंपरिक बुश की आयु कम होती है, साथ में विशिष्ट समयावधि के बाद इसे मरम्मत की जरूरत होती है। इनकी तुलना में ऑयललेस बुश की कीमत ज्यादा होने पर भी उनकी आयु अधिक और मरम्मत कम रहती है। बुश की आयु प्रायः उससे करवाए जाने वाले काम (ऐप्लिकेशन) पर निर्भर रहती है। प्रेस टूल में दिए जाने वाले बुश की सामान्य आयु 10 लाख स्ट्रोक से अधिक होती है, यानि पारंपरिक बुश की औसत आयु से 2 - 3 गुना अधिक है।

हम कई भारतीय प्रेस टूल डाइ उत्पादकों को यह बुश सप्लाइ करते हैं। ऑयललेस बुश के बढ़ते बाजार को ध्यान में ले कर कुछ बहुराष्ट्रीय कंपनियां भी इस क्षेत्र में उतरी हैं। इस व्यवसाय में कदम रखने वाली एवीआइ ऑयललेस यह पहली भारतीय कंपनी है। हमने 1997-98 में यह उद्योग आरंभ किया और आज इस क्षेत्र में हमारा हिस्सा करीब 25-30% है।

0 9011085222

prashant@avioilless.in

प्रशांत हेंद्रेजीने पुणे के अभियांत्रिकी महाविद्यालय से 1995 में पदवी प्राप्त कर के आपने एम. ई. मेटलर्जी की शिक्षा पाई। 16 सालों तक विभिन्न कंपनीयों में काम करने के बाद अब आप ‘एवीआइ ऑयललेस’ कंपनी के संचालक है।