मशीन की अचूकता का परीक्षण

05 Jun 2019 12:29:22

सी.एन.सी. मशीन इस्तेमाल करते समय उसकी देखभाल करना भी जरूरी है। उनमें से एक महत्वपूर्ण भाग है, समय समय पर परीक्षण करना और उस परीक्षण में अक्ष की अचूकता तथा उसकी पुनरावृत्ति की क्षमता (रिपिटैबिलिटी) की जांच करना। यह काम पहले स्लिप गेज की सहायता से चेकमास्टर के उपयोग से किया जाता था। उसके बदले अब पिछले कुछ सालों से लेसर का इस्तेमाल कर के अक्ष का मापन किया जाता है। अब हम उसकी जानकारी लेंगे।

वी.एम.सी. का लेसर तकनीक से परीक्षण

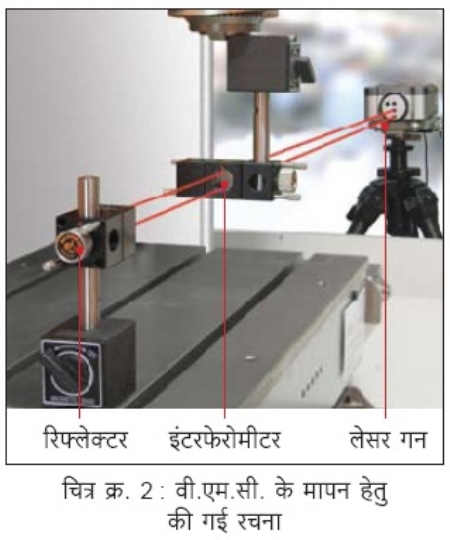

इस उपकरण के 3 महत्वपूर्ण भाग होते हैं

1. लेसर गन : इससे लेसर किरण प्रक्षेपित होती है (चित्र क्र. 1)।

2. इंटरफेरोमीटर

3. रिफ्लेक्टर : इससे लेसर किरण परावर्तित होती है।

चित्र क्र. 2 में वी.एम.सी. के मापन हेतु की गई रचना दिखाई गई है। मशीन के आगे एक ट्राइपॉड पर लेसर गन रखी है। मशीन के X अक्ष की अचूकता का मापन करने के लिए इंटरफेरोमीटर Y अक्ष पर स्थायी किया गया है और रिफ्लेक्टर उसके पार X अक्ष पर रखा है। लेसर गन और ये दो ऑप्टिकल उपकरण एक सीधी रेखा में हैं। इंटरफेरोमीटर स्थायी होता है और रिफ्लेक्टर X अक्ष के समानांतर घूमता है। इस गन से निकली हुई किरण इंटरफेरोमीटर से गुजर के, आगे जा कर रिफ्लेक्टर से परावर्तित हो कर, फिर से गन में जाती है। उस समय उसके प्रकाश-अंधेरे के अपवर्तन (इंटरोफेरन्स पल्स) का मापन किया जाता है। अपवर्तन संख्या को लेसर किरण के तरंग की लंबाई (वेवलेंग्थ) से गुणा कर, दूरी निश्चित करते हैं। इसकी सटीकता का परीक्षण हम 0.1 माइक्रोन में करते हैं और इसका मापन हम 40 मीटर तक कर सकते हैं। इस काम में विभिन्न प्रकार के संवेदकों (सेन्सर) का इस्तेमाल किया जाता है। तापमान के कारण धातु के बदलते आकार के साथ ही, वायु के दबाव और नमी से सावधानी बरतने हेतु इनका प्रयोग करना आवश्यक है। यह प्रणाली जानने के लिए हम एक मिसाल देखेंगे।

केस स्टडी

हमारे पास वायर

.डी.एम. सबमर्ज मशीन के परीक्षण का काम आया था। ग्राहक को एक बड़ी कार्यवस्तु उस मशीन पर बिठानी थी और उन्हें आशंका थी कि उस आकार की कार्यवस्तु के लिए मशीन से अचूकता मिलेगी या नहीं। वें 10 से 15 माइक्रोन टॉलरन्स में होने वाली कार्यवस्तु चाहते थे। उन्होंने दो साल पहले चेक मास्टर की सहायता से मशीन का परीक्षण किया था, लेकिन अब उनको उस बारे में संदेह था। ‘अल्टिमा 2S’ मशीन के परीक्षण हेतु बनाई गई रचना हम चित्र क्र. 3 में देख सकते हैं।

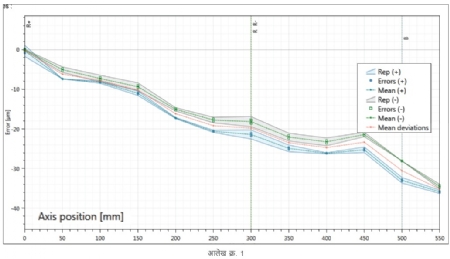

इसमें X अक्ष की लंबाई 550 मिमी. है। पहले हमने मशीन का ‘जैसा है जहाँ है’ स्थिति में परीक्षण किया। इसके लिए ‘रेनिशॉ’ के उपकरण का इस्तेमाल किया गया। उस समय सामने आई बातें आलेख क्र. 1 में दर्शाई गई हैं।

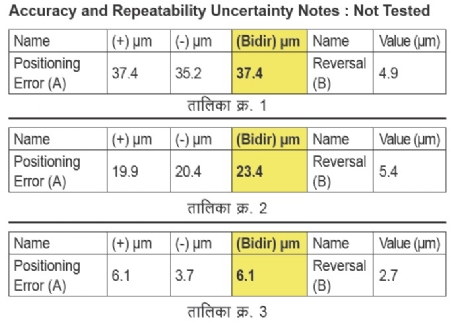

यहाँ दिए हुए अंकन से हम जानेंगे कि यह अक्ष 550 मिमी. लंबाई में 37.4 माइक्रोन की स्थान निर्धारण गलती (पोजिशनिंग एरर) दिखा रहा है (तालिका क्र. 1)।

इसके बाद उस मशीन को खोल कर अंदर और बाहर से स्वच्छ किया गया। यह भी देखा गया कि कोई भी पुर्जा कहीं भी अटक नहीं रहा है। यह सब करने के बाद इस त्रुटि को 23.4 मिमी. तक घटाया गया (तालिका क्र. 2)।

दिए गए अंकन का विश्लेषण कर के ‘रेनिशॉ’ की मशीन से संबंधित साफ्टवेयर पर उचित क्षतिपूर्ति (कॉम्पेन्सेशन) कितनी होनी चाहिए यह निश्चित करती है। उसके अनुसार मशीन की प्रणाली में परिवर्तन करने पर केवल 6.1 माइक्रोन का अंतिम फर्क रह गया और मशीन अपेक्षित अचूकता से काम करने लगा (तालिका क्र. 3)।

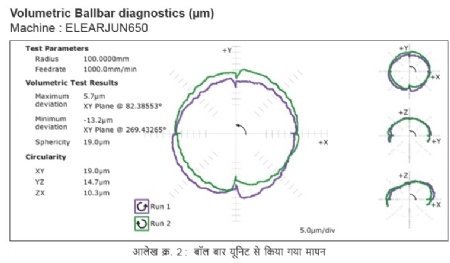

पारंपरिक पद्धति के अनुसार चेक मास्टर से 20 मिमी. के चरण वाले स्लिप गेज तथा प्रमाणित बार के इस्तेमाल से मशीन की एकरेखीयता (अलाइनमेंट) का परीक्षण किया जाता था। लेकिन उसकी डायल का लघुतम गणन (लीस्ट काउंट) 2 माइक्रोन होता है। उसका मापन करते समय दोनों अक्षों को चलाना पड़ता है। साथ ही मानवीय नजर की मर्यादा के कारण विस्थापन का आभास (पैरालेक्स) आने की संभावना होती है। हमारी प्रणाली में लघुतम गणन 0.1 माइक्रोन होता है, साथ ही मानवीय हस्तक्षेप न होने के कारण अचूक निरीक्षण और मरम्मत कर सकते हैं। इसमें ज्यामितीय नाप न मिलने के बावजूद स्थानीय अचूकता का मापन करने के लिए यह तकनीक उपयुक्त है। हमारे पास अचूकता के परीक्षण हेतु बॉल बार नामक (चित्र क्र. 4) एक अन्य मशीन है। किसी चालू प्रक्रिया के दौरान आने वाली सर्वो स्पाइक, लैटरल स्पाइक के साथ ही स्क्वेअरनेस, सर्वो मिसमैच जैसी 19 प्रकार की गलतियों का परीक्षण यह मशीन कर सकता है।

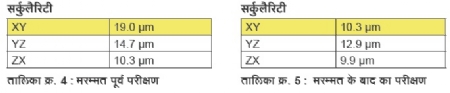

हमारे एक ग्राहक ने उनके मशीन की दध प्लेन में 10 माइक्रोन सर्कुलैरिटी रहने की जरूरत हमें बताई। हमारे बॉल बार से परीक्षण (आलेख क्र. 2) करने पर वह 19 माइक्रोन होने की जानकारी मिली (तालिका क्र. 4)। नियंत्रक (कंट्रोलर) के कुछ पैरामीटर बदल कर वे सर्कुलैरिटी 10 माइक्रोन में ला सके (तालिका क्र. 5)।

इस पूरे परीक्षण के लिए सिर्फ कुछ ही मिनट लगते हैं। यह साधन हर मशीन उत्पादक के लिए उपयुक्त है। सारांश में, मशीन में स्पाइक, लीनिअर प्ले या साइक्लिक एरर हो तो उनकी मरम्मत उसी जगह हो सकती है।

वास्तव में मशीन अत्यधिक खराब हो जाने के बाद लोग शिकायत करते हैं कि मशीन की अचूकता कम हो गई है। लेकिन अगर पहले से ही मशीन की देखभाल सही तरीके से की जाए तो ये समस्याएं नहीं आएगी। निश्चित अवधि के बाद मशीन का परीक्षण नियमित रूप से करना आवश्यक है।

0 9881439459

micro.check@yahoo.in

सुनिल नवलेजी ‘माइक्रोचेक कैलिब्रेशन सर्विसेस’ कंपनी के संचालक हैं।