कास्ट आयरन वस्तुओं की रोबोटिक फेटलिंग

02 Aug 2019 10:38:10

धातु पर रोबो की मदद से प्रक्रिया करने के लिए ‘ग्राइंड मास्टर मशीन्स प्रा. लि.’ कंपनी कई सालों से मशहूर है। हमारी कंपनी में स्थापित जिज्ञासु संस्कृति के कारण हमने रोबो के इस्तेमाल की तकनीक के प्रचलित क्षितिजों को पार कर लिया है। इसमें ग्राइंडिंग, डीफ्लैशिंग, फेटलिंग, यंत्रण तथा अन्य कई तकनीक समाविष्ट हैं। पिछले 5 वर्षों के अनुसंधान, जानकारी तथा तकनीक के इस्तेमाल का पूरा अनुभव इस लेख में बताया गया है।

उत्पादन क्षेत्र की कार्यक्षमता, गुणवत्ता और एन्वायरन्मेंट हेल्थ ऐंड सेफ्टी (EHS) में फिलहाल क्रांति हो रही है। लेकिन फाउंड्री उद्योग में, तुलनात्मक रूप से, रोबो और स्वचालन जैसी आधुनिक तकनीकों के इस्तेमाल के बजाय पारंपरिक तरीके से ही काम किया जाता है और इसीलिए यह क्षेत्र पीछे रह गया है।

निर्माण की प्रेरणा

वाहन उद्योग में वेल्डिंग, कार्यवस्तु का संचालन (हैंडलिंग) जैसे कामों में रोबो के द्वारा स्वचालन किया जाने से, पिछले कुछ वर्षों में यह क्षेत्र तेजी से आगे बढ़ रहा है। लोहे और ऐल्युमिनीअम फाउंड्री के उद्योग में मोल्ड से कास्टिंग बाहर निकालने एवं उसके संचालन हेतु औद्योगिक रोबो का इस्तेमाल बड़े पैमाने पर किया जाता है। इस प्रक्रिया में पिघली हुई धातु डाइ और मोल्ड में उंड़ेली (पोअरिंग) जाती समय उसके जोड़ों (पार्टिंग) पर जमा होने वाली अतिरिक्त धातु निकालने की प्रक्रिया को ‘फेटलिंग’ कहते हैं। कास्टिंग की हुई कार्यवस्तु उचित स्थान पर इच्छित स्थिति में रख कर कास्टिंग करते समय बने जोड़ों की लकीरों पर से अतिरिक्त मटीरीयल निकालने में रोबो की सहायता ली जाती है। इस फेटलिंग प्रक्रिया में निरंतर प्रयासों से तकनीक निश्चित करने और आवश्यक आकार की कास्टिंग करने पर जोर दिया जाता है। इस काम में कई बार, श्रमिकों के लिए असुरक्षित और स्वास्थ्य के लिए हानिकारक स्थिति पैदा होती रहती है।

दुर्भाग्यवश, फाउंड्री उद्योग में फेटलिंग एक महत्वपूर्ण लेकिन उपेक्षित प्रक्रिया है। देश की अनेक बड़ी फाउंड्रियों में फेटलिंग की तरफ कोई खास ध्यान नहीं दिया जाता। विशेष रूप से कास्ट आयरन उद्योग में फेटलिंग की प्रक्रिया पूर्ण रूप से मानवीय श्रमों पर निर्भर करती है। पर्याप्त रोशनी ना होना, काम की जगह स्वास्थ्य के लिए हानिकारक एवं असुरक्षित होना, सुरक्षा उपकरणों का अभाव, योग्य टूल और यंत्र सामग्री की अनुपलब्धी जैसी स्थितियां कई फाउंड्रियों में देखी जा सकती हैं। ऐसी जगहों पर अगर तत्काल ध्यान दे कर यह समस्याएं सुलझाई जाए तो फेटलिंग का काम आसान हो कर अपेक्षित गुणवत्ता की उत्पादकता प्राप्त होती है। इसके अलावा श्रमिकों के स्वास्थ्य एवं सुरक्षा की समस्या मिटाने में भी निश्चित रूप से मदद मिलती है।

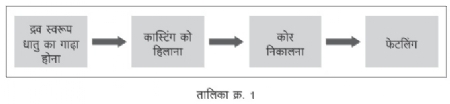

कई फाउंड्री कारखानों में फेटलिंग की प्रक्रिया सबसे आखरी में की जाती है (तालिका क्र. 1)। फेटलिंग के बाद कार्यवस्तु यंत्रण के लिए भेजी जाती है। जटिल आकार की कास्टिंग में छिद्र तथा खोखली जगहें आदि होती हैं जहाँ तक पहुंचना मुष्किल होता है। ऐसे कास्टिंग के फेटलिंग हेतु श्रमिकों को बेल्ट ग्राइंडर, रेती, छैनी और हथौड़े जैसे विभिन्न औजार इस्तेमाल करने पड़ते हैं। इन सभी बातों को ध्यान में रखते हुए मशीन का चुनाव करना पड़ता है। जिस जगह पर इस मशीन का इस्तेमाल करना है, वहाँ की स्थिति ध्यान में ले कर निर्णय किया जाए तो यह मशीन लंबे समय तक भरोसेमंद काम करता है।

रोबो की मदद से स्वचालन

बार बार दोहराई जाने वाली प्रक्रिया स्वचालित तथा विशिष्ट तरीके से करने हेतु रोबो का इस्तेमाल करने वाली यंत्रणा को रोबो द्वारा किया गया स्वचालन कह सकते हैं। इस तरीके के स्वचालन से उत्पादकता में वृद्धि, गुणवत्ता में सुधार, श्रमिकों का स्वास्थ्य एवं सुरक्षा, दुर्घटनाओं की कम मात्रा जैसे लाभ कास्टिंग के उत्पादकों को मिलते हैं।

रोबो की सहायता से फेटलिंग की तकनीक तथा कास्ट आयरन उद्योग में उसका सफल इस्तेमाल करने के लिए योग्य प्रबंध करने होते हैं। इसके लिए मार्गदर्शक होती हैं, कुछ आवश्यक ‘करने वाली’ (डूज) और ‘न करने वाली’ (डोन्ट्स) बातें।

आपको पता है कि कास्ट आयरन के पुर्जे बहुत ही जटिल आकार के होते हैं। ऐसे पुर्जों के उत्पादन हेतु रोबो द्वारा किया गया स्वचालन अधिक फायदेमंद होता है, क्योंकि ऐसे स्वचालन में से ‘एक थाव’ (इंच का हजारवां भाग) अचूकता होने वाली गुणवत्ता प्राप्त होती है।

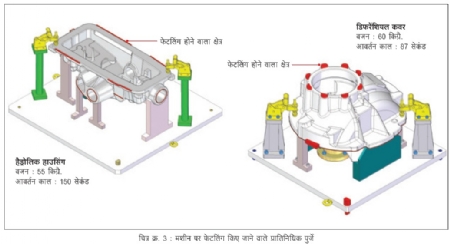

यह नई क्रांतिकारी तकनीक आने की वजह से कास्ट आयरन के लिए रोबो द्वारा फेटलिंग (चित्र क्र. 1) करने का क्षेत्र तेजी से विकसित हो रहा है। इस तरीके से उत्पादकता बढ़ने के साथ साथ कास्टिंग का स्तर और काम के मामले में सुरक्षा में बहुत अधिक सुधार दिखाई देता है। ‘ग्राइंड मास्टर’ ने फेटलिंग की प्रक्रिया से संबंधी कई आधुनिक तकनीक विकसित किए हैं, जैसे कि राइजर और गेट काटना, जोड़ों पर स्थित लकीरों की ग्राइंडिंग, तेज किनारों की डीबरिंग, पहुंचने के लिए मुश्किल जगहों की ग्राइंडिंग, कास्टिंग के छिद्र फोड़ना आदि (चित्र क्र. 2)।

रोबोटिक फेटलिंग मशीन की विशेषताएं

• भारी एवं जटिल आकार के पुर्जों का उचित संचालन

• जोखीम भरी स्थितियों का सामना करना संभव

• कार्यवस्तु की ज्यामिति की विविधता का आसान संचालन

• स्वचालित तरीके से या श्रमिकों की मदद से कार्यवस्तु का लोडिंग करना संभव

• पैलेट एक्स्चेंजर के इस्तेमाल से कार्यवस्तु का अनलोडिंग

• टूल बदलने का स्वचालित प्रबंध

• टूल पाथ करेक्शन का स्वचालित प्रबंध

• पैदा होने वाली धूल इकठ्ठा करना संभव

• गुणवत्ता, अचूकता, निरंतरता और काम के मामले में सुरक्षा के साथ ही उत्पादन में 8 गुना बढ़त

पुर्जों के वजन का इष्टतमीकरण (ऑप्टिमाइजेशन)

पुर्जों का वजन घटाने हेतु कास्टिंग की डिजाइन में आवश्यक जितनी ही धातु का इस्तेमाल किया जाता है। फेटलिंग में अगर संगतता (कन्सिस्टन्सी) नहीं होगी तो कास्टिंग के पृष्ठ पर खरोंचे, खांचे और गड्ढे पड़ जाएंगे और कास्टिंग खराब हो जाएगी। इसके विपरीत फेटलिंग में निरंतरता होने से उत्पाद आकर्षक दिखते हैं।

उत्पादन संख्या एवं पुर्जों की विविधता

कास्ट आयरन के पुर्जे प्रायः एक दिन में 100 इस मध्यम मात्रा में बनाए जाते हैं। ऐसी जगहों पर स्वचालित प्रणाली के उपयोग से आवश्यकतानुसार उत्पादन बढ़ाया जा सकता है और यह प्रणाली अत्यंत विेशसनीय भी होती है। उसी प्रणाली में पुर्जों के विभिन्न प्रकारों की रचना झट से बदल कर उनका संचालन किया जा सकता है। इसके लिए आसान फिक्श्चर तथा उन पुर्जों के लिए सरल प्रोग्रैमिंग जरूरी हैं।

कार्यवस्तुओं में होने वाला फर्क

कास्टिंग की हुई कार्यवस्तु पर फेटलिंग की प्रक्रिया की जाती है। कास्टिंग से बनाई गई हर कार्यवस्तु में, कास्टिंग प्रक्रिया की मर्यादा के कारण, थोड़ा बहुत फर्क होता है। इस फर्क के कारण, फेटलिंग प्रक्रिया स्वचालित करते समय कार्यवस्तु रखने की जगह, फिक्श्चरिंग और साथ ही फेटलिंग करते समय ड़ाला जाने वाला दबाव सर्वत्र एकसमान होना, हर कार्यवस्तु के फर्क के अनुसार उसमें बदलाव करने जैसी प्रधान चुनौतियां होती हैं। यह चुनौतियां पूरी करते समय हमने निम्नलिखित विकल्प आजमाए

1. कोई भी कास्टिंग, फेटलिंग हेतु फिक्श्चर पर लगाते समय उसका संदर्भ बिंदु देना पड़ता है और उसी के अनुसार फेटलिंग की जाने वाली पार्टिंग लाइन की प्रोफाइल, फेटलिंग के लिए तैयार होती है। लेकिन कास्टिंग प्रक्रिया की मर्यादा के कारण, हर कार्यवस्तु के लिए पार्टिंग लाइन की प्रोफाइल भिन्न स्थान (पोजीशन) ले सकती है (चित्र क्र. 3)। ऐसे हालात में अगर एक ही सेटिंग में फेटलिंग किया जाए तो पार्टिंग लाइन कम या ज्यादा मात्रा में हटाई जाने की संभावना होती है। इसे टालने के लिए हम रोबो को एक विजन सिस्टम देते हैं। फेटलिंग किया जाने वाला कास्टिंग, फिक्श्चर पर बिठाने के बाद इस विजन सिस्टम (स्पर्श न करने वाली यंत्रणा) की सहायता से पार्टिंग लाइन के फर्क खोजे तथा गिने जाते हैं और उसी के अनुसार फेटलिंग के टूल का मार्ग चुना जाता है। इसके कारण फेटलिंग का काम अचूक एवं साफ सुथरा होता है।

2. दूसरी चुनौती थी कास्टिंग की पार्टिंग लाइन की मोटाई कम या अधिक होना। कास्टिंग प्रक्रिया की मर्यादा के कारण हर कार्यवस्तु पर यह मोटाई कम अधिक हो सकती है। अडैप्टिव ग्राइंडिंग जैसी नई तकनीक पर निर्भर रह कर, पार्टिंग लाइन अपनी मर्यादा में अधिकतम मोटी होगी ऐसा मानते हुए, हम ग्राइंडिंग का दबाव एवं फेटलिंग की गति जैसे मापदंड निश्चित करते हैं। फेटलिंग के दौरान उसमें स्थित संवेदक (सेंसर) के माध्यम से, जहाँ मोटाई कम हो वहाँ दबाव की कम पड़ती हुई मात्रा जान कर फेटलिंग की गति अपनेआप बढ़ाई जाती है। अगर इसके विपरित स्थिति हो तो प्रणाली द्वारा जरूरी बदलाव अपनेआप किए जाते हैं। इस प्रकार से हमने दोनों चुनौतियां काबिलियत से पूरी की हैं।

टूल का चयन

रोबोटिक फेटलिंग यंत्रणा की रचना में जरूरत के मुताबिक विभिन्न टूल इस्तेमाल करने पड़ते हैं। विशिष्ट काम के लिए आवश्यक विभिन्न टूल चुनने का काम एक होशियार सिस्टम इंटीग्रेटर ही कर सकता है। टूल का चयन अत्यंत महत्वपूर्ण होता है, क्योंकि प्रक्रिया की विेशसनीयता, आवर्तन काल और प्रणाली चलाने के लिए होने वाला खर्चा आदि सभी बातें चुने गए टूल पर ही निर्भर करती हैं। कई बार ऐसा भी दिखाई देता है कि उपयुक्त टूल का चुनाव करने से समय और खर्चे में 90% की बचत होती है। रोबोटिक फेटलिंग में कटिंग और ग्राइंडिंग के लिए लगने वाले डाइमंड प्लेटेड वील का हमेशा इस्तेमाल होता है।

गुणवत्ता में सुधार

रोबोटिक फेटलिंग के कारण फेटलिंग के काम में जबरदस्त संगतता और पूर्णत्व में काफी सुधार नजर आता है। फेटलिंग प्रक्रिया हाथों से करते समय हर पुर्जे में कुछ ना कुछ फर्क आता है क्योंकि हर कर्मचारी का काम करने का तरीका अलग होता है। एक ही पुर्जे पर अलग अलग श्रमिकों ने काम करने से उसमें फर्क पड़ता है। श्रमिकों द्वारा हाथ से कटिंग टूल का इस्तेमाल करने से पुर्जे पर अनेक खरोंचे, दरारें और गड्ढे पैदा हो सकते हैं जिनकी वजह से कास्टिंग अस्वीकृत हो सकता है।

प्रक्रिया का खर्चा एवं वित्तीय पहलू

रोबोटिक स्वचालन की प्रक्रिया में विविध खर्चे समाविष्ट होते हैं। हर पुर्जे का मूल्य तय करते समय अल्प और दीर्घकालीन सभी लागतों का विचार करना पड़ता है। इसमें देखभाल का खर्चा (वार्षिक देखभाल, स्पेयर आदि), बिजली का खर्चा, बार बार बदले जाने वाले (कंज्यूमेबल) भागों का खर्चा (रोबोटिक इस्तेमाल के लिए विशेष रूप से बनाए गए टूल इस्तेमाल कर के यह लागत घटाई जा सकती है), नए टूल एवं नए प्रोग्रैम का खर्चा तथा श्रमिकों पर किए जाने वाले खर्चे का समावेश होता है। रोबोटिक फेटलिंग की यंत्रणा में निवेश के प्रतिफल का विचार करते समय गुणवत्ता में होने वाले काफी बड़े सुधार को ध्यान में रखा जाता है। खराब होने वाले पुर्जों की संख्या में कमी, पुर्जे पर रीवर्क करने की आवश्यकता ना होने के कारण घटने वाला काम और फिर से जांच करने की आवश्यकता समाप्त होने के कारण जगह की बचत होती है। योग्य प्रणाली के चयन और उत्तम अमल से, रोबोटिक फेटलिंग में किया जाने वाला निवेश दो वर्षों में ही वसूल किया जा सकता है।

रोबोटिक फेटलिंग प्रणाली के इस्तेमाल से पहले ध्यान में रखने के मुद्दे

ज्यादातर कास्ट आयरन उत्पादक फेटलिंग प्रक्रिया के लिए बड़ी संख्या में श्रमिकों को नियुक्त करते हैं। उत्पादन स्थल पर रोबो द्वारा स्वचालन का सफल अमल करने हेतु निम्नलिखित बातों का ध्यान रखना आवश्यक है।

1. लंबे समय तक स्वचालन का इस्तेमाल करने का बंधन : स्वचालित फेटलिंग के इस्तेमाल से पहले उसकी प्रशिक्षा लेना, प्रशिक्षा के बाद उसका इस्तेमाल करना, उसके लिए योग्य लोगों को काम पर रखना जैसे अलग अलग कदम उठाने होते हैं। प्रबंधकों ने इस नजर से दीर्घकालीन संचालन का प्रयास करना आवश्यक है।

2. फेटलिंग के लिए विेशसनीय

साझेदार : रोबोटिक फेटलिंग में सफलता प्राप्त करने के लिए डीबरिंग तथा ग्राइंडिंग प्रक्रियाओं का पर्याप्त ज्ञान होना अहम् है। स्वचालित फेटलिंग किसी अन्य स्वचालित प्रणाली की तरह नहीं बल्कि एक मशीन की तरह काम करता है। इसके लिए योग्य कौशल होने वाला मशीन उत्पादक रोबोटिक फेटलिंग में साझेदार होता है।

3. आत्मविेशास : रोबोटिक फेटलिंग के कार्यसमूह को आत्मविेशास प्राप्त होने के लिए पहली प्रणाली का सफल अमल ही बहुत महत्वपूर्ण होता है।

निष्कर्ष

फाउंड्री उद्योग में रोबोटिक फेटलिंग एक क्रांतिकारी तकनीक है। कास्ट आयरन के उत्पादक, ठीक से ध्यान दे कर इस नई तकनीक को अपनी फाउंड्री में सफलतापूर्वक संचालित कर सकते हैं। आने वाले दिनों में कास्ट आयरन उद्योग में रोबोटिक फेटलिंग सभी जगह दिखाई देगी और उसके कारण कारखानों में काम की संस्कृति और तरीकों में नए मापदंड स्थापित होंगे।

0 9049948833

sales@grindmaster.co.in

समीर केलकरजी आई.आई.टी. मुंबई के रजत पदक विजेता स्नातक हैं और आपने कैलिफोर्निया विेशविद्यालय, बर्कले से रोबोटिक्स में एम.एस. किया है। आप ‘ग्राइंड मास्टर मशीन्स प्रा. लि.’ के मुख्य कार्यकारी प्राधिकारी होने के साथ साथ अनुसंधान एवं विकास विभाग के मुख्य हैं।