सी.एन.सी. ग्राइंडिंग

06 Aug 2019 16:14:25

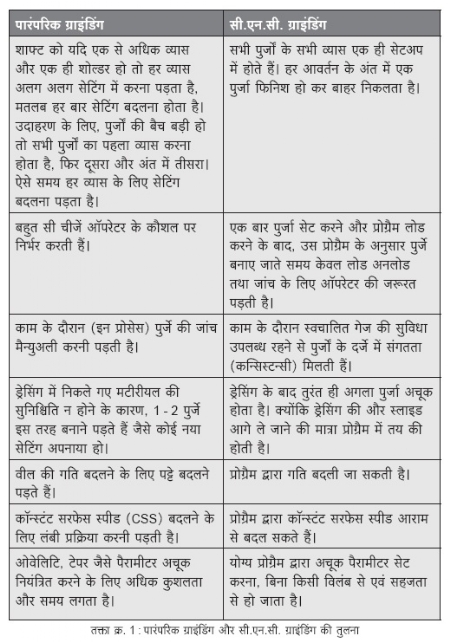

कठोर पृष्ठ होने वाली कार्यवस्तुओं के फिनिशिंग के लिए ग्राइंडिंग एक लोकप्रिय विकल्प है। क्लोज टॉलरन्स, उत्तम पृष्ठीय फिनिश तथा हार्डनिंग के बाद करने के कामों के लिए इस्तेमाल होने वाली पारंपरिक ग्राइंडिंग प्रक्रिया के स्थान पर अब सी.एन.सी. ग्राइंडिंग किया जा रहा है। इस पाठ में ग्राइंडिंग के विविध प्रकार, पारंपरिक एवं सी.एन.सी. ग्राइंडिंग की तुलना आदि के बारे में बताया गया है।

बेलनाकार (सिलिंड्रिकल) ग्राइंडिंग की प्रक्रिया का इस्तेमाल इसीलिए किया जाता है कि शाफ्ट जैसे बेलनाकार पुर्जे का पृष्ठ अच्छा बने। टर्निंग की तुलना में ग्राइंडिंग में क्लोज टॉलरन्स प्राप्त किया जा सकता है। मिसाल के तौर पर, टर्निंग द्वारा 50 माइक्रोन तक के टॉलरन्स का पुर्जा आराम से बनाया जा सकता है तो ग्राइंडिंग में वही पुर्जे पर 10 माइक्रोन का टॉलरन्स हासिल हो सकता है। नर्म (सॉफ्ट) पृष्ठ के पुर्जे पर टर्निंग किया जा सकता है। हार्ड टर्निंग करना भी कुछ मात्रा में शुरू हो गया है, फिर भी हाल में कठोर (हार्ड) पृष्ठ वाले पुर्जे के लिए ग्राइंडिंग ही ज्यादा इस्तेमाल होने वाला विकल्प है। संक्षेप में, क्लोज टॉलरन्स, उत्तम पृष्ठीय फिनिश और हार्डनिंग के बाद किए जाने वाले काम, इन तीनों के लिए ग्राइंडिंग जरूरी होता है।

मोटे (कोर्स) टर्निंग में एक समय पर अधिक मटीरीयल निकाला जाता है और टर्निंग सिंगल पॉइंट टूल से किया जाता है। तुलना में ग्राइंडिंग के दौरान एक समय पर बहुत ही कम मटीरीयल निकाला जाता है। वैसे भी यहाँ कई बिंदुओं वाली कर्तन प्रक्रिया (मल्टिपल पॉइंट कटिंग प्रोसेस) का इस्तेमाल होता है। यह फर्क मटीरीयल हटाने की प्रक्रिया से संबंधित है।

ग्राइंडिंग के प्रकार

1. बिटवीन सेंटर सिलिंड्रिकल ग्राइंडिंग

2. इंटर्नल ग्राइंडिंग

3. सरफेस ग्राइंडिंग

4. सेंटरलेस ग्राइंडिंग

• दो से अधिक व्यास वाले पुर्जे पर बिटवीन सेंटर सिलिंड्रिकल ग्राइंडिंग (चित्र क्र. 1) करना पड़ता है।

• पुर्जे के अंदरूनी व्यास के पृष्ठ पर किए जाने वाले ग्राइंडिंग को इंटर्नल ग्राइंडिंग कहते हैं।

• पुर्जे के समतल पृष्ठ को फिनिश करने के लिए उस पर सरफेस ग्राइंडिंग करते हैं।

• पुर्जे की ज्यामिती में एक या दो ही व्यास हो तो वे सेंटरलेस ग्राइंडिंग से किए जा सकते हैं। एकसमान व्यास होने वाले पुर्जे का ग्राइंडिंग थ्रू पास सेंटरलेस ग्राइंडिंग से किया जा सकता है।

बेलनाकार पुर्जे के पूरी लंबाई पर, व्यास और बेलनाकारिता अचूक होनी चाहिए। यह दोनों चीजें ग्राइंडिंग प्रक्रिया से प्राप्त की जा सकती हैं। इस पाठ में हम बिटवीन सेंटर सिलिंड्रिकल ग्राइंडिंग की अधिक जानकारी प्राप्त करेंगे।

सिलिंड्रिकल ग्राइंडिंग के लिए सबसे आवश्यक और महत्वपूर्ण बात होती है पुर्जे का सेंटर। सेंटर यानि किसी भी बेलनाकार पुर्जे के दोनों सिरों के समतल भागों पर, पुर्जे के अक्ष पर IS2473-1975 मानक नुसार बनाए हुए छिद्र।

सेंटर अच्छे होने की जरूरत

बिटवीन सेंटर ग्राइंडिंग करते समय उसकी सबसे महत्वपूर्ण पूर्वतैयारी यह होती है कि यह काम किया जाने वाला पुर्जे का सेंटर उत्तम गुणवत्ता का (क्वालिफाइड) होना चाहिए। उसमें कोण के पृष्ठ का फिनिश, गहराई एवं कोण की निरंतरता, गड्ढे/ऊंचनीच रहित पृष्ठ आदि बातों पर ध्यान देना पड़ता है क्योंकि पृष्ठ पर होने वाली थोड़ी सी भी ऊंचनीच, पुर्जे पर बनने वाली बेलनाकार की अचूकता में बाधा पहुंचाती है। इसीलिए पुर्जे का टर्निंग और हीट ट्रीटमेंट करते समय ध्यान रखना जरूरी है। हीट ट्रीटमेंट में कई बार पूरे पृष्ठ पर पपड़ी (स्केलिंग) आती है। सेंटर पर आई हुई पपड़ी पॉलिश पेपर से निकालनी पड़ती है। अगर सेंटर अधिक खराब हो तो ग्राइंडिंग भी करना पड़ता है। इस काम के लिए बाजार में एक छोटी मशीन मिलती है।

ग्राइंडिंग के लिए सारे काम हाथ से करने वाली पारंपरिक मशीनों का इस्तेमाल तो किया ही जाता है, लेकिन अब सी.एन.सी. मशीनें उपलब्ध होने से अचूकता और नियंत्रण अधिक यथार्थ एवं सरल हो गया है। पारंपरिक मशीनों में ड्रेसिंग कब किया जाए, यह बात भी कई बार ऑपरेटर के कौशल पर निर्भर करती है। सरफेस फिनिश, फीड रेट कितना होता है, पुर्जे से कितना मटीरीयल हटाना है, पुर्जे का हार्डनेस कितना है, प्लंज ग्राइंडिंग किया जाए या ट्रैवर्स ग्राइंडिंग, शीतक की स्थिति, शीतक का फिल्ट्रेशन एवं फ्लो आदि कई बातों पर यह तय किया जाता है कि ड्रेसिंग कब औ र कितने पुर्जों के बाद किया जाए।

सी.एन.सी. में एक बार किसी अनुभवी ऑपरेटर ने प्रोग्रैमिंग कर के पुर्जा सेट करने के बाद जब तक इन पैरामीटर में से कुछ बदले नहीं जाते तब तक ड्रेसिंग का आवर्तन (साइकिल) या बनाई जाने वाले पुर्जों की संख्या निश्चित रहती है। बिटवीन सेंटर ग्राइंडिंग दो तरह से किया जाता है।

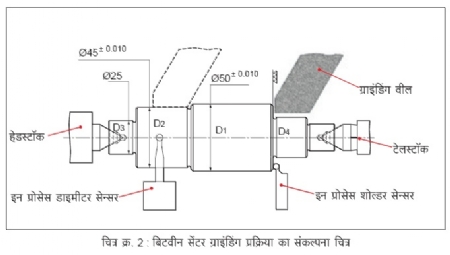

1. स्ट्रेट वील हेड

इसमें वील का घूमने वाला अक्ष पुर्जे के घूमने वाले अक्ष से समानांतर होता है। सी.एन.सी. ग्राइंडिंग का अनुक्रम होता है रफिंग, सेमी फिनिश और फिनिश। उसमें टर्न किए हुए और हीट ट्रीटमेंट किए हुए पुर्जे के सारे व्यास (चित्र क्र. 1 और 2) का रफ ग्राइंडिंग, 0.08 से 0.1 मिमी. तक अतिरिक्त गुंजाइश (अलाउंस) रख कर किया जाता है। अब फिनिश ग्राइंडिंग की शुरुआत करते हुए पहला व्यास किया जाता है, जिस पर इन प्रोसेस जांच करने वाला गेज होता है। उदाहरण के लिए, चित्र क्र. 2 में दर्शाया गया ऊ2 व्यास 45.00 मिमी.। फिनिश ग्राइंडिंग के दौरान उसका आकार 45.00 मिमी. तक पहुंचने पर वहाँ की सिस्टम को संदेश मिल जाता है और वहाँ से अक्ष का रेफरन्स सेट कर के, उसके हिसाब से अन्य व्यास ग्राइंड किए जाते हैं। वील का घिसाव, किया गया ड्रेसिंग, पुर्जे के व्यास में थोड़ा बहुत फर्क होते हुए भी अचूक ग्राइंडिंग करने की जरूरत के कारण मइन प्रोसेस इन्स्पेक्शन गेजफ आवश्यक होता है।

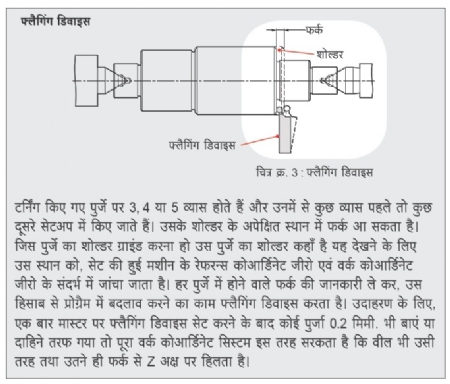

2. ऐंग्युलर वील हेड

पुर्जे के शोल्डर के भाग का सी.एन.सी. पर ग्राइंडिंग करना हो तब मशीन पर फ्लैगिंग डिवाइस होना जरूरी है। क्योंकि बनाए गए शोल्डर का उपयोग, उससे पुर्जे के अक्ष पर के अन्य सभी नाप Z अक्ष में सेट करने के लिए, रेफरन्स के तौर पर किया जा सकता है। उसी प्रकार, अधिकांश समय शोल्डर पर ग्राइंडिंग करते समय बहुत ही कम मटीरीयल निकालना होता है। उस विधि का नियंत्रण करने के लिए इसका उपयोग होता है। कुछ मशीनों में इन प्रोसेस व्यास ग्राइंडिंग का गेज और फ्लैगिंग डिवाइस (चित्र क्र. 3, 4) एक ही स्लाइड पर रहने के कारण या पुर्जे की एक ही ओर बिठाए होने के कारण, वे ऐसे लगाने पड़ेंगे कि उनकी एक दूसरे को तकलीफ ना हो। इसमें वील को 300 का कोण दिया होता है। चित्र क्र. 2 में दर्शाएनुसार उसका वील तिरछा होता है और उसके एक पृष्ठ से व्यास और दूसरे पृष्ठ से नजदीकी शोल्डर ग्राइंड किया जाता है।

चित्र क्र. 2 में दिखाए हुए पुर्जे में D1, D2 तथा D4 ये तीन व्यास और D1 एवं D4 में, तीन त्रिकोणों में दिखाया गया शोल्डर ही ग्राइंड करना है। इस पुर्जे में शोल्डर ग्राइंडिंग होने से उसे स्ट्रेट वील हेड नहीं चलता। इसकी वजह यह है कि एक या दो पुर्जों के शोल्डर को ग्राइंड करना हो तो वील के किनारे की तरफ से ग्राइंडिंग हो सकता है। लेकिन 50, 100 से या उससे अधिक की बैच हो या अधिक पुर्जे हो तो वील की छोर घिसती है। उस जगह खराब हुए वील की ड्रेसिंग नहीं की जा सकती क्योंकि ऐसा करने से वील की मोटाई घटती है। किसी पुर्जे का शोल्डर और नजदीकी व्यास ग्राइंड करना हो तब यह काम ऐंग्युलर वील हेड (चित्र क्र. 4) से ही करते हैं। आजकाल यूनिवर्सल मशीन मिलती है जिसमें ऐंग्युलर वील हेड, स्ट्रेट वील हेड और कुछ हद तक अंदरूनी व्यास (ID) की ग्राइंडिंग भी की जाती है।

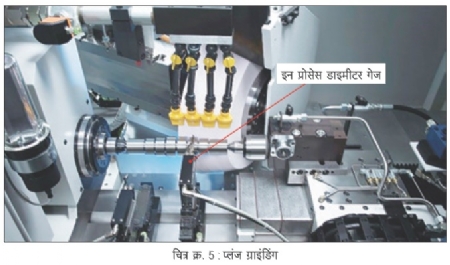

प्लंज ग्राइंडिंग

स्ट्रेट वील हेड या ऐंग्युलर वील हेड पर भी प्लंज ग्राइंडिंग (चित्र क्र. 5) किया जा सकता है। वील पर जो आकार ड्रेसिंग से किया होगा वही पुर्जे पर भी बनाया जा सकता है। लेकिन वील पर होने वाली कॉर्नर रेडियस की तुलना में पुर्जे की रेडियस बड़ी हो तो इंटरपोलेशन करना पड़ता है। टर्निंग के सिंगल पॉइंट कटिंग टूल की तरह, यह केवल सी.एन.सी. ग्राइंडिंग में संभव है।

सी.एन.सी. ग्राइंडिंग की प्रातिनिधिक मिसाल

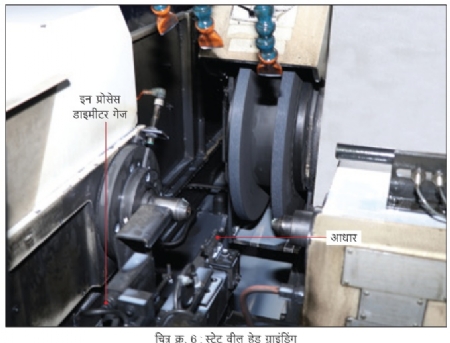

चित्र क्र. 6 में स्ट्रेट वील हेड प्रकार की सी.एन.सी. ग्राइंडिंग मशीन दर्शाई गई है। इसमें इन प्रोसेस व्यास सेन्सिंग गेज और प्रोग्रैम्ड ऑटोमेटिक ड्रेसिंग का प्रबंध शामिल है। मफ्लैंज शाफ्टफ पुर्जे के 50 मिमी. और 35 मिमी. के दो व्यास ग्राइंड करने के लिए इस मशीन का इस्तेमाल किया जाता है। ये दोनों व्यास 13 माइक्रोन की अचूकता में होने चाहिए।

पहले जब यह पुर्जा पारंपरिक ग्राइंडिंग मशीन पर किया जाता था तब कैरिअर लगाना और निकालना, साथ ही व्यास में 13 माइक्रोन की अचूकता पाने की अपेक्षा होने से सटीक नाप लेना और उसके बाद पुर्जा निकालना, इन सभी क्रियाओं के लिए 130 सेकंड का आवर्तन काल लगता था। इसकी तुलना में सी.एन.सी. मशीन पर, हेडस्टॉक को फेस प्लेट लगा कर डॉग लगाए रखने में पुर्जे के अंदरूनी कोने जैसी (चित्र क्र. 7) जगह में एक कोने पर डॉग बिठा कर उस पुर्जे को घुमाया जाता है। पुर्जा जिस समय मशीन पर लगाया जाता है, उसी समय वह डॉग पर सटता है और टेलस्टॉक में पुर्जा फंसने तक उसे सहारा मिलता है।

दो पाइप सेंटर में पुर्जा पकड़ कर ग्राइंड किया जाता है। दोनों व्यासों पर 0.2 मिमी. गुंजाइश है। इस पुर्जे को एक ही स्ट्रोक में फिनिश किया जाता है, जिस दौरान 50 मिमी. व्यास पर इन प्रोसेस गेज सेट किया हुआ है। दो वील एक दूसरे के समीप रख कर उनके व्यासों में 15 मिमी. (यानि 50 और 35 मिमी. व्यास अचूक ग्राइंडिंग होने जितनी) की दूरी ड्रेसिंग करते समय रखी जाती है। ग्राइंडिंग वील चलती है तब उसके कटिंग करने वाले बिंदु भोंथरे (ब्लंट) बनते जाते हैं या निकल आते हैं। आगे के काम उतनी ही गुणवत्ता से होने के लिए वील की अंदरूनी तह के कटिंग बिंदु पृष्ठ पर आना आवश्यक है। यह हासिल करने हेतु, निश्चित कालावधि के बाद वील का मौजूदा पृष्ठ डाइमंड टूल से खरोच कर हटाया जाता है। इस प्रकिया को वील ड्रेसिंग कहा जाता है।

पारंपरिक मशीन की तरह, पुर्जे पर काम चलते समय या समाप्त होने के बाद बीच में ही जांच नहीं करनी होती है। इससे ऑपरेटर की थकान (फटीग) कम हो कर काम का समय बचता है। इसीलिए सी.एन.सी. मशीन पर 70 सेकंड का आवर्तन काल होता है। इस मशीन पर जांच के लिए इस्तेमाल किए जाने वाले मास्टर गेज यंत्रण के तापमान के अनुसार ही रखने के लिए उन्हें शीतक की सुविधा उपलब्ध की जाती है (चित्र क्र. 8)।

इस मशीन में ही वील ड्रेसिंग करने की भी सुविधा होती है। इसके लिए वर्टिकल चिजल टाइप ड्रेेसर इस्तेमाल किया जाता है। हर 25 पुर्जों के बाद वील का ड्रेसिंग होने का एक प्रोग्रैम दिया होता है। एक समय पर वील से 50 माइक्रोन मटीरीयल निकाला जाता है।

पुर्जे पर फिनिशिंग का काम करने के लिए इस्तेमाल होने वाले ग्राइंडिंग प्रक्रिया के बारे में प्राथमिक जानकारी देने का प्रयास इस लेख में किया है।

0 9881069323

vinit.sathe19@gmail.com

विनीत साठे जी ने यांत्रिकी अभियंता की पदवी हासिल करने के बाद कमिन्स इंडिया कंपनी में और कई विदेशी कंपनीयों में उत्पादन क्षेत्र में काम किया है। आपको यंत्रण प्रक्रियाओं से जुड़े कामों का 30 सालों का तजुर्बा है।