ड्रिलिंग फिक्श्चर

10 Jan 2020 17:34:00

पिछले लेख में हमने एक जटिल स्लॉट संबंधी प्रक्रिया तथा उसके लिए बनाए गए फिक्श्चर के बारे में जानकारी पाई। इस लेख में हम ड्रिलिंग के लिए इस्तेमाल किए जाने वाले फिक्श्चर के बारे में जानेंगे।

यह तो हम जानते ही हैं कि ज्यादातर पुर्जों में छिद्र होते हैं। पुर्जे जोड़ने हेतु स्क्रू, बोल्ट आदि का प्रयोग होता है और उन्हें बिठाने के लिए छिद्र बनाने ही पड़ते हैं। इसके लिए ड्रिलिंग फिक्श्चर का प्रयोग काफी मात्रा में किया जाता है। ड्रिलिंग करने हेतु फिक्श्चर का आरेखन करने तथा उसे बनाने की प्रक्रिया जटिल है। ड्रिलिंग करते समय टूल यंत्रण करता है, उसी तरह वह काटा हुआ मटीरीयल बाहर भी फेंकता है। ड्रिलिंग करते समय कार्यवस्तु का मटीरीयल लगातार निकाला जाता है। ड्रिल कार्यवस्तु में से बाहर निकालने या छिद्र आर पार हो जाने पर ही यंत्रण खत्म होता है। ड्रिलिंग और टर्निंग में बस यही समानता है कि टर्निंग में भी लगातार मटीरीयल बाहर निकाला जाता है।

टर्निंग करते समय कार्यवस्तु घूमती रहती है और टूल के एक अग्र से यंत्रण होता है। परंतु ड्रिलिंग करते समय कार्यवस्तु स्थिर होती है और ड्रिल के दोनों अग्रों से यंत्रण किया जाता है। इसलिए ड्रिल के दोनों अग्र ठीकठाक हो तो संतुलित यंत्रण होता है। चूंकि ड्रिलिंग के दौरान काफी ऊष्मा पैदा होती है, कई बार शीतक की सुविधा देनी पड़ती है। टर्निंग, मिलिंग फिक्श्चर की तुलना में ड्रिलिंग फिक्श्चर अधिक मात्रा में जरूरी होते हैं। उसके विभिन्न प्रकार होते हैं। इसलिए इस बात पर अधिक गहराई से सोचना पड़ता है कि किस प्रकार का फिक्श्चर बनाया जाए। फिक्श्चर चुनने के संदर्भ में कुछ अहम् मुद्दे आगे दिए गए हैं।

फिक्श्चर चुनने संबंधी जरूरी मुद्दे

1. ड्रिलिंग मशीन का प्रकार, जैसे कि बेंच ड्रिलिंग मशीन, पिलर टाइप ड्रिलिंग मशीन, मल्टी स्पिंडल ड्रिलिंग मशीन, रेडियल ड्रिलिंग मशीन

2. कार्यवस्तु का आकार एवं भार

3. कार्यवस्तुओं की संख्या

4. एक छिद्र के लिए एक ही टूल (केवल ड्रिल) का प्रयोग

5. एक छिद्र के लिए ड्रिल, चैम्फर, टैप जैसे अनेक टूल का प्रयोग

6. मशीन की क्षमता : टेबल का आकार, X और Y अक्षों के नाप, Z अक्ष की क्षमता

ड्रिलिंग फिक्श्चर के नित्य रूप से इस्तेमाल होने वाले प्रकार

1. टेम्प्लेट

2. टेम्प्लेट जिग

3. प्लेट टाइप जिग

4. बॉक्स टाइप फिक्श्चर/जिग

5. ऐंगल प्लेट टाइप जिग

6. पॉट टाइप फिक्श्चर

7. टर्नओवर जिग या टेबल जिग (छोटी कार्यवस्तुओं के लिए)

8. टंबल टाइप जिग (छोटी कार्यवस्तुओं के लिए)

9. इंडेक्सिंग फिक्श्चर

10. युनिवर्सल (पंप) जिग

11. रिंग जिग

12. लीफ टाइप फिक्श्चर : स्विंग प्लेट टाइप फिक्श्चर

13. ट्रुनियन टाइप जिग

ऊपर उल्लिखित प्रकारों में से कुछ जिग की जानकारी हम इस लेखमाला में पाने वाले हैं। अब हम यह जानेंगे कि ड्रिलिंग फिक्श्चर बनाना हो तो अधिक गहराई तक सोचना जरूरी क्यों है, तथा ड्रिलिंग करने के लिए फिक्श्चर का आरेखन करना और बनाना एक जटिल प्रक्रिया क्यों है। ड्रिलिंग फिक्श्चर एवं ड्रिलिंग जिग में होने वाला फर्क कई बार ध्यान नहीं आता है। इन दोनों प्रकारों की विशेषताएं आगे दी गई हैं।

ड्रिलिंग फिक्श्चर

इस फिक्श्चर में केवल कार्यवस्तु ठीक से पकड़ी जाती है। 3-2-1 तत्व के अनुसार कार्यवस्तु फिक्श्चर में रखी (लोकेट) जाती है (संदर्भ : धातुकार्य, नवंबर 2018)। जिस दिशा में ड्रिलिंग करना हो वह छोड़ कर बाकी 3 दिशाओं से वह कस कर पकड़ी जाती है। इससे यंत्रण के दौरान कार्यवस्तु हिलती नहीं है और उसे बार बार उसी स्थान पर बिठाया जा सकता है। इससे हम गुणवत्ता की संगतता की सुनिश्चिति पा सकते हैं। इसमें टूल को (ड्रिल, रीमर) गाइड नहीं किया जाता है। इसकी मिसालें हैं टैपिंग फिक्श्चर, चैम्फरिंग फिक्श्चर, स्पॉट फेसिंग फिक्श्चर, सी.एन.सी. मशीन पर बनाया हुआ फिक्श्चर आदि।

ड्रिलिंग जिग

ड्रिलिंग जिग भी ड्रिलिंग फिक्श्चरसमान होता है लेकिन इसमें टूल को (ड्रिल, रीमर) गाइड किया जाता है। इस हेतु एक गाइड बुश का प्रयोग किया जाता है। यानि जिस ड्रिलिंग फिक्श्चर में गाइड बुश हो, उसे ड्रिलिंग जिग कहते हैं।

ड्रिलिंग जिग बनाते/इस्तेमाल करते समय बरतने की सावधानियां

1. जिग मजबूत होना चाहिए। बाहरी बल के कारण उसकी परिशुद्धता पर बुरा असर ना हो।

2. कार्यवस्तु पकड़ते समय अतिरिक्त बल लगाने से जिग का विस्थापन ना हो।

3. ड्रिलिंग के बल से कार्यवस्तु का विस्थापन हो रहा हो तो उसे सही जगह सहारा दें।

4. कार्यवस्तु जिग में लोड या अनलोड करने के लिए पर्याप्त जगह होना आवश्यक है। वरना कर्मचारी के हाथ में चोट लग सकती है।

5. यंत्रण करने के बाद यदि ड्रिलिंग के चिप रेस्ट पैड पर बचे, तो कार्यवस्तु गलत बनेगी। रेस्ट पैड छोटे से छोटे आकार का होना चाहिए, ताकि कर्मचारी को कम जगह साफ करनी पड़ेगी।

6. छिद्र बनाने के लिए दी हुई गाइड बुश कठोर एवं ग्राइंड की हुई हो।

7. जरूरत हो तो तापमान नियंत्रण हेतु शीतक की सुविधा करना आवश्यक है।

8. कार्यवस्तु बड़े आकार की या भारी हो तो उसे निकालने के लिए तकनीकी सुविधा होनी चाहिए, जैसे कि इजेक्शन। इससे कर्मचारी को समस्या नहीं आएगी तथा दुर्घटना की संभावना नहीं होगी।

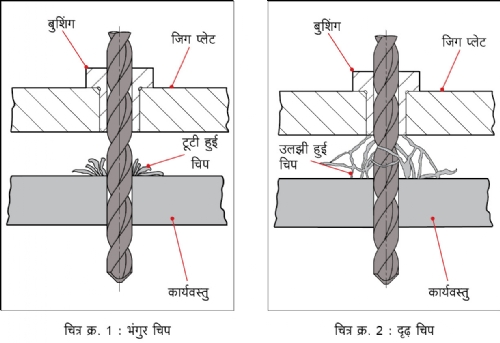

9. जिग डिजाइन करते समय ही ध्यान रखना जरूरी है कि खास कर ड्रिलिंग के दौरान चिप उचित तरह से बाहर आए। कार्यवस्तु का मटीरीयल भंगुर (चित्र क्र. 1) या दृढ़ (चित्र क्र. 2) हो तो उसके अनुसार सही आरेखन करना पड़ता है।

10. वेल्ड या कास्ट किए हुए फिक्श्चर का सही तरह स्ट्रेस रिलीविंग करना चाहिए। यह न करें तो कुछ समय बाद उनकी परिशुद्धता कम हो जाती है। अलग अलग पुर्जे बना कर, उन्हें जोड़ कर फिक्श्चर बनाया जाए (बिल्टअप फिक्श्चर) तो स्ट्रेस रिलीव करना जरूरी नहीं होता। इसमें ज्यादातर ऐलन कैप स्क्रू का प्रयोग करें क्योंकि ये स्क्रू आसानी से निकाले नहीं जा सकते। जहाँ तक मुमकिन हो, स्क्रू लगाते समय तेल में डुबा कर लगाएं। ऐसा करने से कुछ समय बाद स्क्रू निकालने में तकलीफ नहीं होती और वें जंग नहीं पकड़ते। कई बार, जानकारी ना होने के कारण यह काम नहीं किया जाता। माप की अचूकता पाने हेतु डॉवेल पिन का प्रयोग किया जाता है। डॉवेल पिन का इस्तेमाल करने से पुर्जा निकाल कर फिर से जोड़ने के बाद माप में फर्क नहीं आता है। तथा दो मापों में रहा संबंध बनाया रखा जाता है (डॉवेल पिन की अधिक जानकारी के लिए संदर्भ : धातुकार्य, दिसंबर 2018)।

11. जिग प्लेट सुरक्षित रहना बहुत महत्वपूर्ण है। जिग या फिक्श्चर इस्तेमाल में ना हो तो उसे साफ कर के, ग्रीज या ऑइल लगा कर सुरक्षित जगह रख दें। ड्रिलिंग जिग में बनाए हुए छिद्रों के (0.010 से 0.020 मिमी.) केंद्र के नापों का नियंत्रण, 10 से 20 माइक्रोन की व्याप्ती में किया हुआ होता है।

12. जिग प्लेट में से कभी क्लैंपिंग ना दें, क्योंकि उससे जिग प्लेट का विस्थापन हो सकता है। इससे गाइड बुश का अक्ष टेढ़ा हो कर, फलस्वरूप ड्रिल टेढ़ा हो सकता है या टूट सकता है। साथ ही कार्यवस्तु भी गलत बनती है। इस तरह क्लैंपिंग देना ही हो तो ज्यादातर हाथ से कसा जाने वाला क्लैंपिंग ही दें, क्योंकि इसका बुरा असर जिग प्लेट पर नहीं होगा।

13. जिग में कार्यवस्तु ड़ालते और निकालते हुए, और कार्यवस्तु हाथ में लेते समय दस्तानें (हैंडग्लव) पहनना अनिवार्य है। ना पहनें तो कार्यवस्तु के बर एवं नुकीले कोनों से चोट लग सकती है।

14. मशीन का काम शुरू हो, तब दस्तानें निकालना जरूरी है क्योंकि ऐसा न करने से दस्तानें घूमते हुए ड्रिल में अटक सकते हैं।

15. फूल प्रूफिंग : जिग और फिक्श्चर के लिए अहम् बात है ‘फूल प्रूफिंग’। यह करने से, प्रक्रिया की पूर्व जानकारी ना होने वाला कर्मचारी भी अगर यंत्रण करे तो भी कार्यवस्तु खराब नहीं होगी, क्योंकि जिग में कार्यवस्तु गलत तरह से बिठाई जा सकती ही नहीं। अगर वह गलत तरह से बिठा कर यंत्रण किया जाए तो, गलती ध्यान में आने तक बनाए गए सभी पुर्जे बेकार जाएंगे।

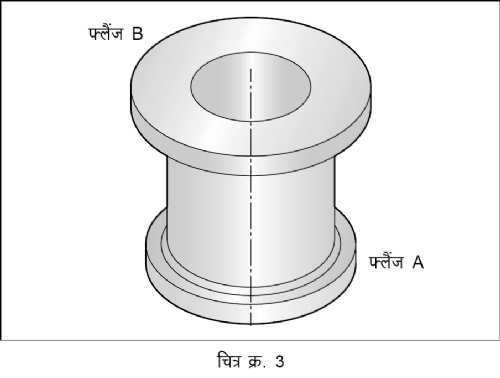

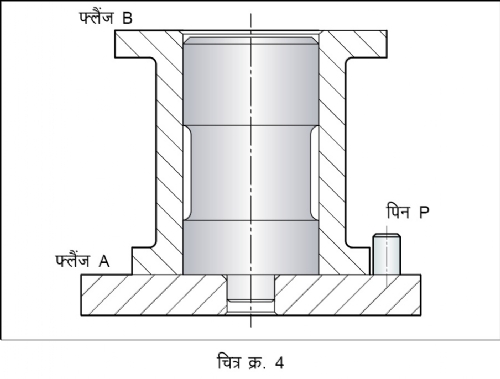

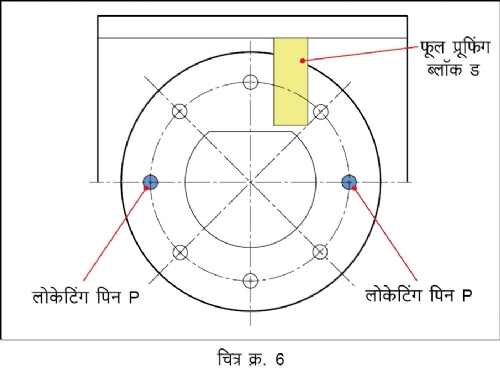

चित्र क्र. 3 में दर्शाई गई कार्यवस्तु फिक्श्चर में बिठाने का तरीका चित्र क्र. 4 में दर्शाया गया है। फ्लैंज का फेस फिक्श्चर की प्लेट पर लगा हुआ है। अब हम पिन P का कार्य देखेंगे। फ्लैंज B का व्यास बड़ा होने के कारण, यदि कार्यवस्तु उल्टी ड़ाली जाए, तो फ्लैंज B का व्यास पिन P की वजह से प्लेट पर नहीं बैठेगा। केवल पिन P निकाल देने पर ही यह कार्यवस्तु उल्टी बिठाई जा सकती है। इसीलिए पिन P को ‘फूल प्रूफिंग’ पिन कहते हैं। अब हम एक और मिसाल देखेंगे।

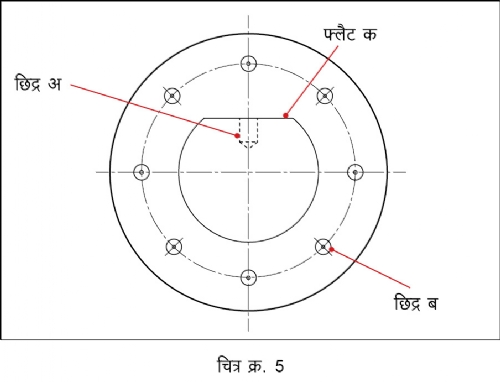

चित्र क्र. 5 में दर्शाई गई कार्यवस्तु में फ्लैट ‘क’, छिद्र ‘अ’ और फ्लैंज पर रहे 8 छिद्र ‘ब’, इनका आपसी संबंध जरूरी है। जिग में छिद्र ‘अ’ का यंत्रण करना है।

लोकेटिंग पिन P में (चित्र क्र. 6) कार्यवस्तु लगाई गई है। अब 8 में से किसी भी छिद्र में कार्यवस्तु बैठ सकती है। इसलिए फ्लैट ‘क’ खड़ा होने पर भी कार्यवस्तु बैठ सकती है, यानि छिद्र ‘अ’, फ्लैट के बजाय व्यास पर बनाया जाएगा। कार्यवस्तु निश्चित तरीके से बिठाई जाने की सुनिश्चिति हेतु फूल प्रूफिंग ब्लॉक ‘ड’ दिया गया है। इससे कार्यवस्तु किसी भी अन्य स्थिति में नहीं बैठेगी।

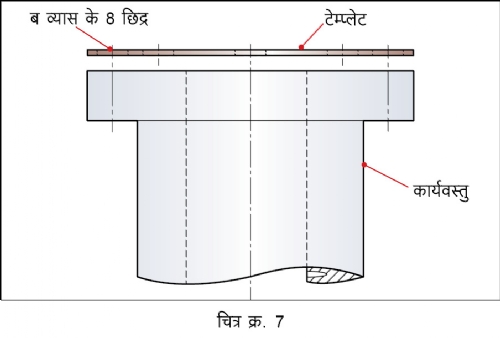

टेम्प्लेट

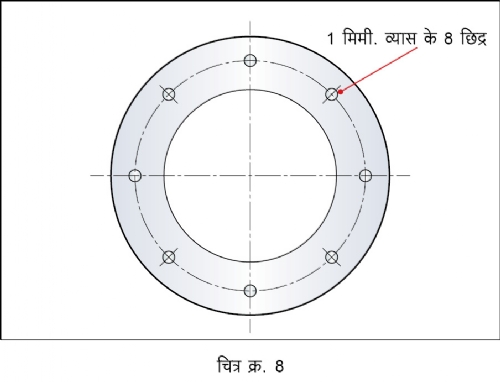

लोहे की 1 से 1.5 मिमी. मोटाई की शीट से टेम्प्लेट बनाई जाती है। कम संख्या में (15 से 20) कार्यवस्तुएं बनानी हो (प्रोटोटाइप) तो वें इस तरह की टेम्प्लेट की मदद से बनाई जाती हैं। चित्र क्र. 7 में एक गोलाकार फ्लैंज पर ‘ब’ व्यास के 8 छिद्र एकसमान अंशों (45°) में बनाने हैं।

इस हेतु टेम्प्लेट का बाहरी व्यास और कार्यवस्तु का बाहरी व्यास एकसमान बनाए गए। अब टेम्प्लेट चित्र क्र. 8 में दिखाई हुई कार्यवस्तु पर पकड़ कर रखी। पहले इस टेम्प्लेट पर 1 मिमी. व्यास के 8 छिद्र, कार्यवस्तु पर होने वाले छिद्रों के अनुसार बना लिए। 1 मिमी. व्यास के इस छिद्र के संदर्भ से, सेंटर पंच का उपयोग कर के, इन 8 छिद्रों के केंद्र दर्शाने वाले निशान बना लिए। अब इन निशानों पर ड्रिलिंग किया। इन छिद्रों का पिच सर्कल व्यास का टॉलरन्स अधिक होने के कारण ऐसी टेम्प्लेट की मदद से हम छिद्र बना सकते हैं। इससे कार्यवस्तु के मार्किंग का समय बच जाता है। इस तरह की टेम्प्लेट आसानी से तथा कम लागत में बना सकते हैं।

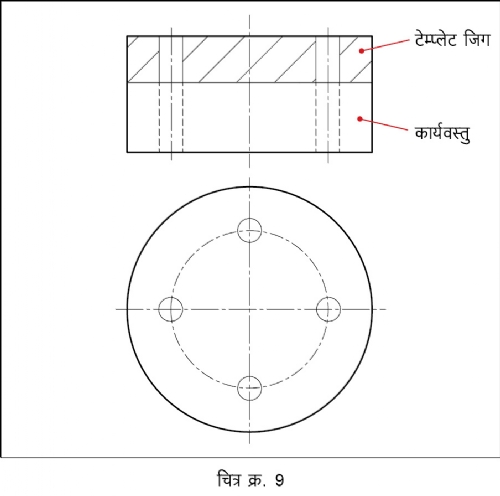

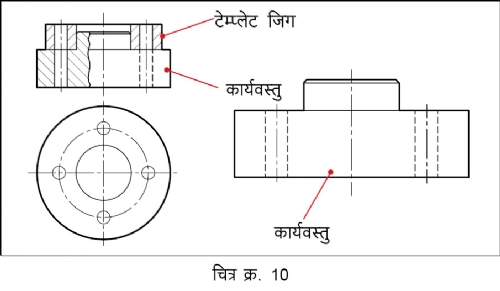

टेम्प्लेट जिग

कार्यवस्तु और टेम्प्लेट जिग का आकार हूबहू एकसमान होता है। जैसे कि चित्र क्र. 9 में दर्शाया है, टेम्प्लेट जिग कार्यवस्तु पर रख कर ड्रिल से छिद्र बना सकते हैं।

यह पूरी प्लेट कठोर बनाई जाती है, क्योंकि इससे टेम्प्लेट के छिद्र की अचूकता ज्यादा समय तक मिल सकती है। कार्यवस्तु के छिद्रों के केंद्रों के बीच की दूरी परिशुद्ध हो और कार्यवस्तुओं की संख्या कम हों, तो टेम्प्लेट जिग का प्रयोग किया जाता है। चित्र क्र. 10 में दिखाई गई कार्यवस्तु के जैसा नियंत्रित छिद्र हो तो उस छिद्र में गाइड कर के 4 छिद्रों का यंत्रण कर सकते हैं। ऊपरी दोनों मिसालों में टेम्प्लेट एवं कार्यवस्तु एकसाथ पकड़े जाते हैं।

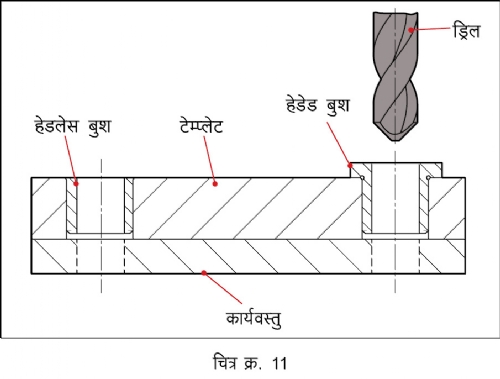

प्लेट टाइप जिग

टेम्प्लेट जिग में बुश लगा देने से तो उसका प्लेट टाइप जिग बनता है। इसमें कार्यवस्तु और जिग प्लेट के आकार भिन्न हो सकते हैं। साथ ही जिग प्लेट को कार्यवस्तु पर क्लैंप किया जाता है। कार्यवस्तुओं की संख्या ज्यादा हो और छिद्रों के केंद्रों के बीच की दूरी परिशुद्ध हो, तब इस तरह का जिग (चित्र क्र. 11) इस्तेमाल किया जाता है।

सारांश

1. पुर्जे जोड़ने के लिए ज्यादातर ऐलन कैप स्क्रू का प्रयोग करें।

2. ऐलन कैप स्क्रू लगाते समय उसे तेल लगा दे।

3. वेल्ड या कास्ट किए हुए फिक्श्चर सही तरीके से स्ट्रेस रिलीव करें।

4. रेस्ट पैड छोटे से छोटे आकार के हो।

5. मशीन शुरू हो तब दस्तानें निकाल देना बहुत जरूरी है।

6. डॉवेल पिन का इस्तेमाल किया गया हो तो पुर्जा निकाल कर फिर से बिठाने पर भी नाप में फर्क नहीं आता है।

7. जिग प्लेट में से कभी क्लैंपिंग ना दें।

8. टर्निंग और ड्रिलिंग में रहा फर्क जान लें।

9. फूल प्रूफिंग बहुत ही जरूरी है।

अजित देशपांडे

अतिथि प्राध्यापक, ARAI, SAE

9011018388

ajitdeshpande21@gmail.com

अजित देशपांडे जिग और फिक्श्चर के क्षेत्र में लगभग 36 सालों से ज्यादा अनुभव रखते हैं। आपने किर्लोस्कर, ग्रीव्ह्ज् लोम्बार्डिनी लि., टाटा मोटर्स जैसी विभिन्न कंपनियों में काम किया है।

आप अभियांत्रिकी महाविद्यालयों में अतिथि प्राध्यापक हैं।