ऑइल कोअलाइजर

11 Jan 2020 12:58:00

पुर्जे का यंत्रण बेहतरीन तरीके से होने के लिए कुछ आवश्यक साधनों का इस्तेमाल किया जाता है, जैसे कि शीतक (कूलंट), कटिंग ऑइल, होनिंग ऑइल आदि। इनकी मदद से फिनिशिंग भी अच्छी होती है। शीतक कार्यवस्तु पर से बहते समय, उसमें थोड़ा ऑइल का मिश्रण हो जाता है। औद्योगिक क्षेत्रों में, वस्तुओं का इष्टतम इस्तेमाल करने हेतु, एक बार उपयोग किए गए शीतक का दोबारा प्रयोग करने को प्रधानता दी जाती है लेकिन उसमें मिश्रित ऑइल के कारण काम में परेशानियां उत्पन्न हो सकती हैं, जैसे कि

1.उचित पृष्ठीय फिनिश न मिलना

2.शीतक की टंकी में पैदा होने वाले जीवाणु यानि बैक्टीरिया के कारण फैलने वाली बदबू; फलस्वरूप अनुत्साही माहौल

3.शीतक की ऊष्मा वहन करने की क्षमता में कमी

4.ऐसे शीतक के निरंतर संपर्क में रहने वाले ऑपरेटर के स्वास्थ्य पर होने वाला बुरा असर

इन सब परेशानियों से बचने हेतु ऑइल और शीतक अलग कर के ही शीतक को मशीन में फिर से इस्तेमाल किया जाता है। इस काम के लिए ऑइल स्किमर, डिस्क स्किमर जैसे अनेक उपकरण उपलब्ध हैं।

स्किमर में एक पट्टा/चक्र होता है। उसे शीतक-ऑइल की टंकी में निरंतर घुमाया जाता है। इससे शीतक में मिला हुआ ऑइल, पट्टे/चक्र से चिपक कर बाहर आता है। टंकी के जिस हिस्से में यह पट्टा या चक्र घुमाया जा रहा हो, केवल उसी हिस्से का ऑइल अलग हो जाता है। इस कारण शीतक में मिला हुआ पूरा ऑइल निकलने की गारंटी नहीं होती। इस समस्या के समाधान हेतु हमने, 2003-04 में ‘ऑइल कोअलाइजर’ (चित्र क्र. 1) यह एक प्रभावी उपकरण बनाया जिससे ऑइल एवं शीतक का विलगन होता है।

कोअलाइजर के प्रकार

1.स्टैंडर्ड कोअलाइजर (सामान्यतः 500 लीटर तक के मिश्रण के लिए)

2.सुपर कोअलाइजर (सामान्यतः 500-2500 लीटर तक के मिश्रण के लिए)

3.2500 लीटर से अधिक मात्रा के लिए भी कोअलाइजर उपलब्ध हैं। ‘पजो’ कंपनी में 20,000 लीटर के लिए कोअलाइजर लगाया गया है।

4.थर्मल कोअलाइजर (यह ऊपर दिए गए दो प्रकारों में से ही होता है, लेकिन मिश्रण का तापमान बनाया रखने के लिए इस पर एक आवरण होता है।)

कोअलाइजर की विशेषताएं

1.स्किमर और कोअलाइजर में महत्वपूर्ण फर्क यह होता है कि स्किमर में ऑइल-शीतक का मिश्रण स्थिर होता है और स्किमर हिलता है। तो कोअलाइजर में मिश्रण हिलाया जाता है।

2.किसी भी प्रकार के ऑइल को शीतक से अलग करने की क्षमता

3.एक जगह से दूसरी जगह ले जाने में आसान

4.इसमें ऐसा कोई घटक नहीं जिसे बार बार बदलना या भरना पड़े

5.पंप के अलावा कोई भी चलित पुर्जा ना होने के कारण देखभाल की आवश्यकता नहीं

6.जरूरत के अनुसार विविध आकारों में उपलब्ध

7.मिश्रण का तापमान स्थायी रखने की सुविधा उपलब्ध कराना संभव

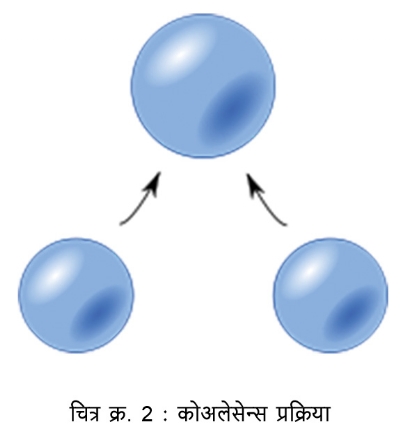

कोअलेसेन्स प्रक्रिया

कोअलेसेन्स (Coalescence) एक प्रक्रिया (चित्र क्र. 2) है। ऑइल के दो या अधिक कण मिल कर एक और बड़ा कण तैयार होता है जो, अपने कम घनत्व (लो डेन्सिटी) के कारण शीतक पर तैरता है। इस वजह से, शीतक पर तैरने वाला ऑइल अलग करना बेहद आसान होता है। कोअलाइजर इसी तत्व पर कार्य करता है।

इसमें यह 4 महत्वपूर्ण घटक होते हैं

1. फ्लोट असेंब्ली

ऑइल और शीतक अलग करने की प्रक्रिया फ्लोट असेंब्ली से शुरू होती है। जिस टंकी में ऑइल और शीतक का मिश्रण आता है उसमें यह असेंब्ली लगाई जाती है। टंकी में होने वाले मिश्रण के स्तर के अनुसार फ्लोट की ऊंचाई कम-ज्यादा होती है। फ्लोट की संरचना विशिष्ट तरीके की होती है जिससे शीतक पर तैरने वाला ऑइल और कुछ हद तक शीतक तथा वायु भी फ्लोट के पाइप में जा सकते हैं। इस प्रकार ऑइल और शीतक का मिश्रण, वायु के साथ, पंप के जरिए फ्लोट में से कोअलाइजर की तरफ जाता है। टंकी की संरचना के अनुसार फ्लोट लगाया जाता है। फ्लोट से जुड़े होज पाइप को पंप के सक्शन से जोड़ा जाता है ताकि फ्लोट के इर्द-गिर्द का ऑइल बिल्कुल आसानी से खींचा जाता है। फ्लोट दो प्रकार के होते हैं

.पारंपरिक फ्लोट (कन्वेन्शनल फ्लोट)

पारंपरिक फ्लोट (चित्र क्र. 3) में टंकी के मिश्रण के समान स्तर पर स्टेनलेस स्टील के दो गेंद (फ्लोट बॉल) होते हैं। फ्लोट 170 मिमी. की दूरी में ऊपर नीचे हिल सकता है।

ब. थाली फ्लोट (डिस्क टाइप फ्लोट)

इसमें स्टेनलेस स्टील की एक थाली पर 4 गेंद (बॉल) लगाए होते हैं। यह फ्लोट (चित्र क्र. 4) अधिकतम 70 मिमी. की दूरी में ही हिल सकता है। इसे विशेष रूप से, सी.एन.सी. मशीन की ट्रैम्प ऑइल टंकी के लिए बनाया गया है। दोनों प्रकार काम तो एक जैसा ही करते हैं लेकिन फ्लोट का चुनाव टंकी के ऊपर उपलब्ध जगह के अनुसार किया जाता है। फ्लोट का तल सामान्यतः बोल्ट किया जाता है, लेकिन यह तल मैग्नेट प्रकार में भी मिलता है। फ्लोट के आउटलेट में हैड्रोलिक होज पाइप लगाया जाता है जो पंप के इनलेट में मिश्रण आपूर्त करता है।

2. पंप

फ्लोट असेंब्ली की तरफ से आने वाला सोल्यूशन, पंप के जरिए कोअलाइजर तक पहुंचाया जाता है। आम तौर पर कोअलाइजर के लिए अपकेंद्री (सेंट्रिफ्यूगल) पंप इस्तेमाल किया जाता है लेकिन जहाँ अल्कलाइन मिश्रण होता है वहाँ झाग बनना (फोम फॉर्मेशन) टालने हेतु वायु के दबाव पर चलने वाला पंप (एयर ऑपरेटेड डाइफ्रैम पंप) प्रयोग में लाते हैं। इस पंप के लिए वायु का 4 Kg/cm2 दबाव जरूरी होता है। कोअलाइजर के प्रकार के अनुसार 1/2 या 1 HP के अपकेंद्री पंप का इस्तेमाल किया जाता है।

3. कैबिनेट

पंप एवं कोअलाइजर को आधार देने हेतु कैबिनेट का इस्तेमाल किया जाता है और ऑइल का भंड़ारण करने वाली टंकी भी इसी पर लगाई जाती है। ले जाने की सुलभता पाने हेतु कैबिनेट को पहिए लगाए होते हैं।

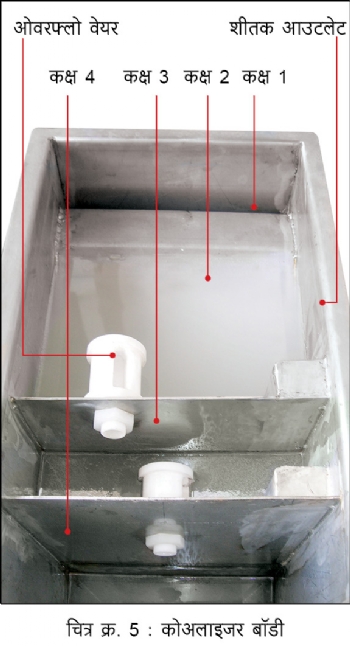

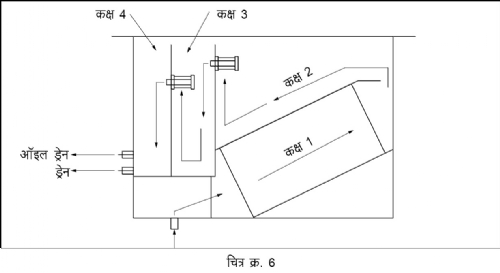

5.कोअलाइजर बॉडी

कोअलाइजर बॉडी यह प्रक्रिया का एक बेहद महत्वपूर्ण भाग (चित्र क्र. 5) होता है। पंप की डिलीवरी लाइन से आने वाला मिश्रण कोअलाइजर बॉडी में आता है जिसमें कुल चार कक्ष (चेंबर) होते हैं। इसकी रचना चित्र क्र. 6 में दर्शाई गई है।

पहले कक्ष में ‘संयोग द्रव्य’ (कोअलायजिंग मटीरीयल) होता है, जिसमें से ऑइल-शीतक का मिश्रण बहता है। इस मटीरीयल की विशेषता यह है कि इसमें से मिश्रण बहते समय मटीरीयल द्वारा अपने पृष्ठ पर ऑइल के कण पकड़े जाते हैं। इन कणों की संख्या बढ़ने पर यह ऑइल, एक परत के रूप में आगे बहता है। इस मटीरीयल को बदलने की आवश्यकता नहीं पड़ती और इसीमें से ऑइल और शीतक का मिश्रण आगे बहते हुए दुसरे कक्ष में इकठ्ठा होता है। इसी समय ऑइल के कण एक परत के रूप में शीतक पर तैरते हैं। इस प्रक्रिया के दौरान ही फ्लोट असेंब्ली में से सोंखी गई वायु, बुदबुदों के रूप में बाहर आती है। यह बुदबुदे ऑइल के तैरने वाले कणों को तीसरे कक्ष की तरफ धकेलते हैं। दूसरे एवं तीसरे कक्ष के बीच एक विभाजक (पार्टिशन) होता है, जिसमें ‘ओवरफ्लो वेयर’ यह पुर्जा लगाया होता है। तैरने वाला ऑइल, थोड़े शीतक के साथ, इसी ओवरफ्लो वेयर में से तीसरे कक्ष में आता है। तीसरे से चौथे कक्ष की तरफ आते हुए भी यही प्रक्रिया होती है। ओवरफ्लो प्रक्रिया के चलते दौरान बहने वाले ऑइल का घनत्व बढ़ता जाता है यानि चौथे कक्ष में ऑइल की मात्रा सर्वाधिक होती है। चौथे कक्ष से उसे निकालने के लिए वाल्व, ऑइल संग्राहक (ऑइल कलेक्शन बिन) की आपूर्ति की जाती है। दूसरी तरफ होने वाले सुराख (ओपनिंग) को ‘ऑइल फ्री आउटलेट’ कहा जाता है। इससे केवल शीतक बाहर आता है जिसे फिर से टंकी में छोड़ा जाता है। जब तक टंकी में ऑइल रहता है तब तक यह प्रक्रिया जारी रहती है।

काम की वास्तविक मिसाल

पुणे के नजदीक चाकण में स्थित ‘बजाज ऑटो प्रा. लि.’ में वाहन के पुर्जे बनाने वाले विभाग में, पुर्जों पर इकठ्ठा हुए ऑइल की परत हटाने हेतु ‘वॉशिंग मशीन’ का इस्तेमाल किया जाता है। इस मशीन की टंकी में, इस्तेमाल किए गए शीतक और मशीन के पुर्जों से हटाए गए ऑइल का मिश्रण आता है। ऑइल के साथ उपयोग किए गए शीतक के कारण कई परेशानियां आती हैं, जैसे कि पृष्ठीय फिनिश उचित ना होना, शीतक की ऊष्मा वहन करने की क्षमता में कमी, फलस्वरूप गुणवत्ता में बहुत कमी देखी जाना आदि। शीतक में मिश्रित ऑइल दूर करने हेतु उस मशीन के साथ कोअलाइजर लगाया गया, जिससे ऑइल के कारण पुर्जे पर होने वाले दुष्परिणाम खत्म हो गए। चित्र क्र. 7 में काले रंग का द्रव ऑइल है जो शीतक पर इकठ्ठा हुआ है। चित्र क्र. 8 में कोअलाइजर के इस्तेमाल के बाद ऑइल अलग हो कर, टंकी में साफ शीतक दिखाई दे रहा है। इस प्रकार, स्पष्ट बदलाव के साथ ही दर्जा भी बढ़ा।

लाभ

> शीतक की आयु तीन गुना बढ़ गई।

> पुर्जों का अस्वीकार (रिजेक्शन) 10% घट गया।

> शीतक के निपटारे के लिए होने वाला खर्चा 20% कम हुआ।

कुछ ही दिनों में, उस विभाग की अन्य वॉशिंग मशीनों के लिए भी कोअलाइजर मंगवाए गए। आज बजाज ऑटो में कुल पांच कोअलाइजर अच्छी तरह से काम कर रहे हैं। बजाज ऑटो की ही तरह, हमारे यानि ‘इनोवेशन फिल्टर सिस्टम प्रा. लि.’ के कुछ अन्य सम्माननीय ग्राहक जैसे सैंडविक एशिया प्रा. लि., सेको टूल्स लि., पजो वेइकल्स प्रा. लि., जॉन डिअर, फोर्ब्स मार्शल आदि कोअलाइजर के काम तथा शीघ्र सेवा से संतुष्ट हैं। भारत में विविध स्थानों पर आज लगभग 500 से अधिक कोअलाइजर इस्तेमाल किए जा रहे हैं।

अजिंक्य केलकर

संचालक, इनोवेशन फिल्टर सिस्टम प्रा. लि.

8669970181

sales@innovationfilter.com

अजिंक्य केलकर ‘इनोवेशन फिल्टर सिस्टम प्रा. लि.’ कंपनी के संचालक हैं।