मिलिंग में शीघ्र प्रोग्रैमिंग के लिए 2D CAM

29 Jan 2020 11:32:00

दिसंबर 2019 के अंक में आपने, प्रोग्रैमिंग प्रक्रियाओं का उपयोग करते हुए सी.एन.सी. टर्निंग तथा फेसिंग, बोरिंग, ड्रिलिंग और पार्टिंग करने के बारे में जानकारी ली। इस लेख में, हम 2D तथा विशेषताओं पर आधारित (फीचर बेस्ड्) मिलिंग तकनीक के पहलुओं को देखेंगे। इस लेख में हम प्रोग्रैमिंग प्रक्रियाएं विस्तारपूर्वक ना देखते हुए 2D तथा विशेषताओं (फीचर) पर आधारित मिलिंग के महत्वपूर्ण मामलों पर चर्चा करेंगे।

2D मिलिंग का परिचय

2D मिलिंग, ये यंत्रण प्रक्रिया का सब से बुनियादी प्रकार है। पिछले लेख में हमने अध्ययन किए हुए कुछ जटिल लेथ ऑपरेशन की तुलना में यह आसान लग सकता है। 2D मिलिंग, किसी पृष्ठ पर चित्र बनाने के समान माना जा सकता है। इसके लिए किसी किताब की कई पृष्ठों के बारे में सोचोगे तो धीरे धीरे 2.5D मिलिंग समझ आएगा और अंत में खांचा (स्लॉट), छिद्र, पॉकेट और बॉस जैसी पैरामैट्रिक विशेषताओं पर विचार करते समय, आयामी डेटा का उपयोग कर के यंत्रण किए जाने वाले विशेषताओं के समूह की आप कल्पना कर सकोगे।

> फेस मिलिंग

आम तौर पर यह ऊपरी पृष्ठ का मिलिंग करने की प्रक्रिया है। किसी ज्ञात समतल पृष्ठ से विश्वसनीय आयामी संदर्भ प्राप्त करने हेतु यह प्रक्रिया अक्सर सब से पहले की जाती है।

> कंटूर मिलिंग

कंटूर मिलिंग में एक टूलपाथ होता है जो XY प्लेन पर आधारित (2D मिलिंग में) एक विशिष्ट वक्र रेखा या मार्ग का अनुसरण करता है। ट्रेसिंग करते समय पेन्सिल जिस तरह स्टेन्सिल के प्रोफाइल का अनुसरण करती है, उसी तरह यहाँ टूल उस वक्र रेखा का अनुगमन करता है।

> पॉकेट मिलिंग

इस प्रक्रिया में टूल उपरोक्त दोनों ऑपरेशन को जोड़ता है और Z अक्ष पर योजनाबद्ध तरीके से गतिविधि कर के एक पॉकेट (एक तरफ से बंद या आरपार) बनाता है।

> ड्रिलिंग

ड्रिलिंग टूल का उपयोग कर के, दिए गए समतल पर निर्देशित बिंदुओं पर छिद्र बनाए जाते हैं।

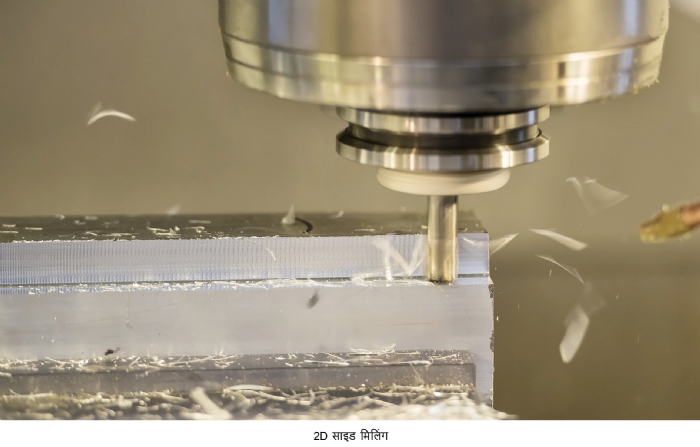

> पील मिलिंग

इस प्रक्रिया में टूल के फ्लूट का उपयोग कर के कार्यवस्तु को एक तरफ से काट कर (साइड कट) मिलिंग द्वारा मटीरीयल बाहर निकालना होता है।

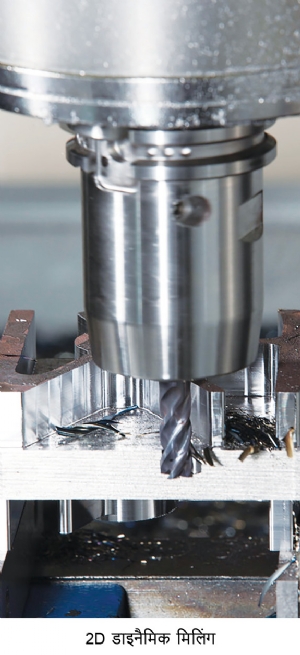

> डाइनैमिक मिलिंग

डाइनैमिक मिलिंग, 2D टूलपाथ पर लागू किया गया उच्च गति (हाइ स्पीड) तकनीकों का एक संयोजन होता है। इसके बारे में हम अगले अंक में चर्चा करेंगे जब हम 3D और उच्च गति टूलपाथ के बारे में जानेंगे।

> विशेषताओं पर आधारित मिलिंग

वृत्त, पॉकेट, खांचा, बॉस जैसे पैरामैट्रिक घटकों का यंत्रण करना।

यंत्रभाग के 2D यंत्रण के लिए आवश्यक NC कोड सफलतापूर्वक बनाने हेतु तकनीशियन को आगे दिए अनुक्रम से कार्य करने होंगे

1.पुर्जे के लिए एक फाइल बनाना, डिफॉल्ट मशीन परिभाषा नियुक्त करना तथा स्टॉक निश्चित करना।

2.कार्यवस्तु के बाहरी पृष्ठ का रफिंग/फिनिशिंग करना (सीमारेखाएं निश्चित करना, टूलिंग का चयन करना तथा यंत्रण मूल्यों को सेट करने समेत)

3.2D प्रोफाइल के आधार पर कार्यवस्तु की आंतरिक पृष्ठ का रफिंग/फिनिशिंग करना (सीमारेखाएं निश्चित करना, टूलिंग का चयन करना तथा यंत्रण मूल्यों को सेट करने समेत)

4.ग्राफिक विंडो में सभी टूलपाथ देखना।

5.सभी टूलपाथ को बैकप्लॉट करना (कार्यवस्तु का यंत्रण करते समय टूल जिन मार्गो से जाएगा उन्हें देखना)

6.स्टॉक मॉडल डिस्प्ले से पुर्जों के यंत्रण का सिम्युलेशन देखना।

7.सभी टूलपाथ ऑपरेशन NC फाइल में पोस्ट करना, आवश्यकतानुसार कोड का पुनरावलोकन/संपादन करना और NC फाइल सेव करना।

कई तकनीशियन, CAM साफ्टवेयर की मदद के बिना भी, उपरोक्त सभी प्रोग्रैम बना सकते हैं। ISO मानकों का अनुसरण करने वाले विशेष G और M कोड का उपयोग कर के, सी.एन.सी. नियंत्रक पर गतिविधियों तथा मशीन से संबंधित आदेशों में अनुवादित होने वाले कोड लिखे जाते हैं और दी गई कार्यवस्तु का यंत्रण उनके द्वारा किया जाता है। तो इस पर कोई सवाल उठा सकता है कि फिर इस 2D और फीचर पर आधारित मिलिंग कैम को प्रोग्रैमिंग तकनीक का हिस्सा बनाने की आवश्यकता क्यों है? इसका स्पष्टीकरण आगे दिया है।

अ. गणित के जटिल सवालों को हल करने के लिए पेपर और पेन्सिल का उपयोग करने के बजाय, यदि आप कैल्क्युलेटर जैसी एक उन्नत अभियांत्रिकी का उपयोग करते हैं तो क्या फर्क पड़ेगा इस पर विचार करें। जी हाँ - समय! इससे बहुमूल्य समय की बचत होगी।

ब. जब किसी पुर्जे का मॉडलिंग किया जाता है, तब मैन्युअल प्रोग्रैमिंग प्रक्रियाओं की तुलना में इसमें टकराव और गाउज की जोखिम कम होती है।

क. CAM के उपयोग से परिवर्तन करना (मूव, पैटर्न, स्केल आदि) बेहद आसान है, लेकिन इसके लिए मैन्युअल प्रोग्रैमिंग तकनीक का उपयोग करना अक्सर जटिल और भ्रमित करने वाला होता है।

ड. डाइरेक्टरी से फाइल को पुनर्प्राप्त करना और मौजूदा टूलपाथ में तेज बदलाव करना बहुत आसान है।

विशेषताओं पर आधारित यंत्रण

विशेषताओं पर आधारित (फीचर बेस्ड्) यंत्रण करते समय ठोस पुर्जों पर मिलिंग और ड्रिलिंग प्रक्रियाओं का प्रोग्रैम करने के लिए विशेषताओं को पहचानने की एक मैन्युअल प्रक्रिया की जाती है। किसी भी तरह की विशेषता के लिए (आकार, घाट, छिद्रों का स्थान आदि) पुर्जे का विश्लेषण कर के, चयनित विशेषताओं का यंत्रण करने के लिए, विशेषताओं पर आधारित यंत्रण (FBM) आवश्यक व्यक्तिगत टूलपाथ स्वचालित रूप से बना कर यंत्रण की एक प्रभावी योजना बना सकता है।

उत्तम प्रभाव पाने हेतु विशेषताओं पर आधारित किए जाने वाले यंत्रण में, नॉलेज बेस्ड् मेकैनिजम (KBM) के नाम से जानी जाने वाली एक तरल, फिर भी शक्तिशालि तकनीक का उपयोग किया जाता है। उद्योग में अनुभवी पेशेवरों का दशकों का अनुभव और ग्राहकों की प्रतिक्रियाओं को एकत्रित कर के, KBM में विशिष्ट यंत्रण प्रक्रियाएं मानदंड़ित की गई हैं। ग्रेडिंग, ग्रूविंग, स्लॉटिंग, पॉकेट मिलिंग ये KBM का उपयोग कर के बनाए गए FBM टूलपाथ के कुछ उदाहरण हैं, जहाँ उपयोगकर्ता को अपने स्वयं के प्रक्रिया ज्ञान के बारे में चिंता करने की आवश्यकता नहीं है। यंत्रण प्रक्रिया के प्रकार को साफ्टवेयर ध्यान में रखता है और रफिंग से ले कर फिनिशिंग तक की प्रक्रिया बहुत तेजी एवं कुशलता से पूरा करता है। उपयोगकर्ता को केवल मॉडल, मटीरीयल, सीमाएं और मशीन को परिभाषित करने की आवश्यकता होती है।

पुर्जे की विशेषताएं और स्टॉक के दायरे इनसे मिलने वाली जानकारी का उपयोग करते हुए, FBM आगे दिए कार्य करता है।

>उपयोगकर्ता द्वारा परिभाषित मानदंडों पर चयनित FBM टूलपाथ प्रकार के लिए सभी विशेषताओं की पहचान करना। उसके बाद उपयोगकर्ता, सभी पहचानी यंत्रण विशेषताओं की समीक्षा कर सकता है और टूलपाथ बनाने से पहले, चयनित सूची से विशेषताओं को संशोधित या हटा सकता है।

>पसंदीदा टूल की सूची से या निर्दिष्ट लाइब्रेरी से उपयुक्त टूल का चयन करना।

>टूल को संचालित या प्रतिबंधित करने हेतु आवश्यक सीमाएं बनाना और नियुक्त करना।

>विशेषताओं का यंत्रण करने के लिए आवश्यक सभी टूलपाथ स्वचालित रूप से निर्माण करना।

FBM मिल साफ्टवेयर

FBM मिल ठोस हिस्से का विश्लेषण करती है, निर्देशित समतल में यंत्रण की सभी विशेषताओं की पहचान करती है और चयनित विशेषताओं के यंत्रण हेतु आवश्यक सभी 2D मिलिंग टूलपाथ स्वचालित रूप से निर्माण करती है। बंद, खुले, जटिल (नेस्टेड) तथा आरपार ऐसे सभी प्रकार के पॉकेट का यंत्रण FBM मिल करती हैं। जटिल पॉकेट के लिए, मास्टरकैम हर एक गहराई के लिए एक अलग क्षेत्र परिभाषित करता है और उसके यंत्रण हेतु आवश्यक सीमा भी बनाता हैं। FBM मिल में आगे दिए 2D टूलपाथ काम करते हैं।

> स्टॉक कार्यवस्तु के ऊपरी पृष्ठ पर न अक्ष में हो तो फेसिंग टूलपाथ

> हर क्षेत्र (जोन) के लिए रफिंग और रेस्टमिल टूलपाथ

> हर क्षेत्र में बाजू (वॉल) एवं तल (फ्लोर) के लिए अलग फिनिश टूलपाथ

> जब स्टॉक X और Y अक्ष में कार्यवस्तु से परे होता है, तब बाहरी कंटूर का टूलपाथ

FBM ड्रिल साफ्टवेयर

FBM ड्रिल निम्नलिखित बुनियादी कार्य करता हैं।

> निश्चित पैरामीटर के आधार पर ठोस वस्तुओं में छिद्र ढूंढ़ना।

> देखी गई विशेषताओं की सूची की समीक्षा करना तथा विशेषताओं को संपादित करना या हटाना।

> टूलपाथ ऑपरेशन का पूर्वावलोकन करना और उनके निर्माण किए जाने से पहले उनमें अतिरिक्त परिवर्तन करना।

> चयनित विशेषताओं के लिए ड्रिल ऑपरेशन की पूरी श्रृंखला स्वचालित रूप से निर्माण करना।

उत्पादन के क्षेत्र में मिलिंग का लगभग 70% कार्य 2D मिलिंग और FBM द्वारा किया जाता है। इसीलिए, यंत्रण कार्य में बहुत बड़ा योगदान देने वाले इस विभाग को नजरअंदाज करना उचित नहीं होगा। 2D यंत्रण कुशलतापूर्वक करने पर लागत कम होगी, दोबारा यंत्रण को टाला जाएगा और जटिल हिस्से की असेंब्ली हेतु समय पर पुर्जे मिलने से, वह कार्य कभी नहीं रुकेगा।

साफ्टवेयर निश्चित रूप से समय बचाता है, यह एक ही काम दोबारा या बार बार करना घटा सकता है। फिर भी यंत्रण की बुनियादी बातों की पूरी जानकारी होना कुशल कैम प्रोग्रैमिंग की कुंजी है। अगले लेख में हम 3D मिलिंग और उच्च गति कार्य योजना के बारे में जानेंगे।

विनीत सेठ

प्रबंधक संचालक, दक्षिण एशिया और मध्य-पूर्व, मास्टरकैम एपीएसी

7378552000

vineet.seth@mastercamapac.com

विनीत सेठ मेकैनिकल इंजीनीयर हैं और आपने बिजनेस ऐडमिनिस्ट्रेशन में स्नातकोत्तर उपाधि प्राप्त की है। आप ‘मास्टरकैम इंडिया प्रा. लि.’ के प्रबंधक संचालक हैं और आपको उत्पादन से संबंधित साफ्टवेयर क्षेत्र में 21 वर्षों का अनुभव है।