जनरल मैनेजर, स्पैन फिल्ट्रेशन सिस्टम

18 Nov 2020 16:43:43

साफ वायु से कई लाभ हैं। धूल, धुआं या धुंध जैसे घटक उत्पादन प्रक्रिया पर अनिष्ट प्रभाव ड़ालते हैं। ऐसे प्रदूषकों के कारण हमारे उपकरणों और पर्यावरण का नुकसान होता है। इस नुकसान को हम पूरी तरह टाल सकते हैं। इसके लिए 'स्पैन फिल्ट्रेशन सिस्टम' (SFS) समूह, फिल्टर की हुई साफ वायु आपके कार्यक्षेत्र में वापस लाने के लिए कोशिश कर रहा है। साफ वायु से अनेक लाभ हैं, जैसे कि

• सफाई के खर्चे में कटौती की जा सकती है।

• बिजली के और इलेक्ट्रॉनिक उपकरणों के रखरखाव के खर्चे में कमी आती है।

• प्रदूषण किए बिना मशीन की गति बढ़ाई जा सकती है।

• आग का खतरा कम होता है।

• श्वसन संबंधी समस्याएं दूर होती हैं।

• महंगे शीतकों की आवश्यकता नहीं पड़ती।

• दुर्घटनाओं की मात्रा घटती है।

SFS विश्व की चुनिंदा कंपनियों में से एक है जो तीन विभिन्न तत्वों पर आधारित वायु के फिल्ट्रेशन के उपाय देती है। इनमें आगे दिए गए समाधान समाविष्ट हैं

• केंद्रापसारी विभाजन (सेन्ट्रिफ्यूगल सेपरेशन)

• विद्युतस्थैतिक छनाई (इलेक्ट्रोस्टैटिक फिल्ट्रेशन)

• माध्यम द्वारा छनाई (मीडिया फिल्ट्रेशन)

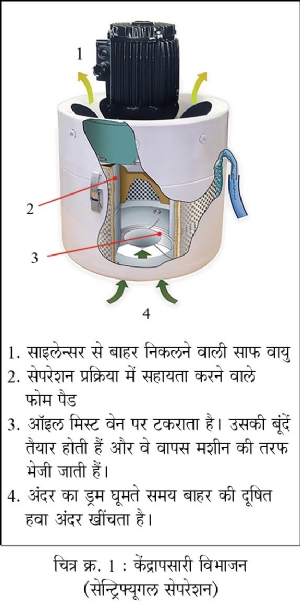

केंद्रापसारी विभाजन (सेन्ट्रिफ्यूगल सेपरेशन)

यह प्रहार के द्वारा विभाजन करने के तत्व पर आधारित छनाई (फिल्ट्रेशन) (चित्र क्र. 1) प्रक्रिया है। बेहद तेज गति से गोल घूमने वाले पत्तों द्वारा, सूक्ष्म कणों पर सेन्ट्रिफ्यूगल बल के जरिए प्रहार किया जाता है। इस प्रहार के कारण सूक्ष्म कण एक दूसरे में घुलमिल जाते हैं और उनकी छोटी बूंदें तैयार होती हैं। पूर्ण रूप से संतुलित, छिद्रयुक्त, गोल घूमने वाले एक ड्रम में से यह बूंदें बाहर फेंकी जाती हैं। बाहर फेंकी गई बूंदें एक नाली (ड्रेन स्लॉट) में आती हैं और फिर इस यूनिट की निकास व्यवस्था द्वारा बाहर निकाली जाती हैं। यह प्रक्रिया किसी भी फिल्टर पर निर्भर नहीं करती और 1 माइक्रोन आकार के कणों के लिए फिल्टरिंग की 98% कार्यक्षमता, निरंतर और आसानी से प्राप्त हो सकती है।

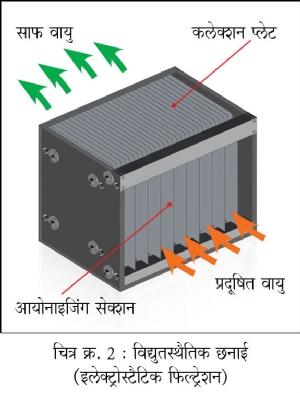

विद्युतस्थैतिक छनाई (इलेक्ट्रोस्टैटिक फिल्ट्रेशन)

जैसा नाम से ही स्पष्ट है, इस प्रक्रिया में (चित्र क्र. 2) प्रदूषण करने वाले कण, स्थैतिक विद्युत (स्टैटिक चार्ज) द्वारा अलग किए जाते हैं। इसमें विरुद्ध पोलैरिटी वाले दो अलग विद्युत प्रभारित क्षेत्रों का उपयोग किया जाता है। प्रदूषण करने वाले कण सबसे पहले, एक उच्च वोल्टेज युक्त स्थैतिक विद्युत क्षेत्र (आयोनाइजिंग सेक्शन) में से धीमी गति पर भेजे जाते हैं। धीमी गति के कारण यह सुनिश्चित होता है कि प्रदूषण करने वाले सभी कण, भेजे जाते समय धन (+ ve) विद्युत से प्रभारित होंगे। इसके बाद धन प्रभारित, प्रदूषित कणों से युक्त वायु की लहर उच्च वोल्टेज वाले ऋण (- ve) प्रभार के स्थैतिक विद्युत क्षेत्र में से भेजी जाती है। विरुद्ध पोलैरिटी वाले कण एक दूसरे की तरफ आकर्षित होने की वजह से, धन प्रभारित कण ऋण प्लेट (कलेक्टर प्लेट) की तरफ खींचे जाते हैं और वायु प्रदूषणमुक्त होती है। ऋणप्रभारित क्षेत्र में प्रदूषण करने वाले सभी कण निचली ओर (प्रेसिपिटैशन) जाते हैं।

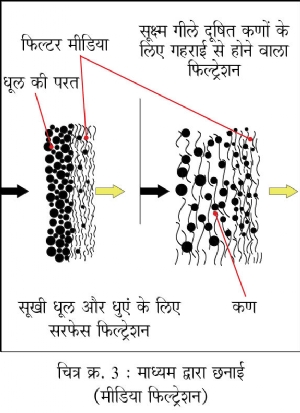

माध्यम द्वारा छनाई (मीडिया फिल्ट्रेशन)

इस प्रक्रिया को (चित्र क्र. 3) सबसे आसान प्रक्रिया कहना गलत नहीं होगा। इसमें सबसे महत्वपूर्ण होता है कण छानने हेतु योग्य स्तर के फिल्टर का चुनाव करना। फिल्टर का माध्यम इस बात पर निर्भर करता है कि प्रदूषण किस प्रकार के कणों से हो रहा है। इसमें कणों को छानना पड़ता है। धूल/धुंआ/भाप जितनी अधिक होगी, फिल्टर के माध्यम का चुनाव उतना ही कठिन होगा। कणों का आकार जितना सूक्ष्म, उन्हें फिल्टर में पकड़ना उतना ही मुश्किल होता है। सूक्ष्म कणों का वजन अल्प होने के कारण उन पर गुरुत्वाकर्षण का कोई खास प्रभाव नहीं पड़ता। इसीलिए सूक्ष्म कणों का वजन बढ़ा कर उन्हें गुरुत्वाकर्षण के प्रभाव से तल में बिठा सकने वाली प्रभावशाली फिल्ट्रेशन प्रक्रिया ढूंढ़ना जरूरी होता है। विभिन्न प्रक्रियाओं की आवश्यकतानुसार 100 माइक्रोन से ले कर 0.3 माइक्रोन की श्रेणी में फिल्ट्रेशन करने वाले फिल्टर उपलब्ध होते हैं।

मिसाल 1

समस्या

जब सूखा यानि शीतक के बिना यंत्रण किया जाता है, तब उसमें से पैदा होने वाले सूक्ष्म कणों की धूल मशीन, जमीन तथा अन्य सभी जगहों पर फैल जाती है। किसी कंपनी में शिफ्ट शुरू होने के कुछ ही मिनट बाद धातुई कणों की धूल की मोटी परत, मशीन पर तथा आसपास जमती थी। इससे भी बड़ी समस्या यह थी कि जिस गति से यह धूल जमा होती थी, उसी गति से उसे साफ करना संभव नहीं होता था।

कंपनी के कार्यसमूह ने फिल्ट्रेशन के अनेक उपाय आजमाए, लेकिन अच्छे परिणाम प्राप्त नहीं हुए। चूंकि तीनों शिफ्ट में चलने वाले इस कारखाने का देखरेख (मेंटेनन्स) विभाग पहले से ही दूसरे कामों में व्यस्त था, उन कामों को संभालते हुए शॉप फ्लोर साफ रखना उसके लिए संभव नहीं था।

इस सूक्ष्म धूल के कारण कंपनी में आगे दी गई परेशानियों का सामना करना पड़ता था

• सूक्ष्म धूल सांस के जरिए शरीर में जाने के कारण ऑपरेटर के स्वास्थ्य पर बुरा असर पड़ता था।

• जमीन और आसपास जमी धूल के कारण काम में मुश्किलें आती थी।

• फिक्श्चर तथा स्लाइड पर जमती खुरदरी धूल के कारण पुर्जों का नुकसान होता था और बनाई जा रही वस्तु की गुणवत्ता पर भी, कुछ हद तक बुरा असर होता था।

• लाइन पर बिठाए हुए रोबो जैसे इलेक्ट्रॉनिक उपकरणों पर सूखी धूल जमने से उन उपकरणों के नुकसान का ड़र था।

समस्या का समाधान

SFS के कार्यसमूह ने लाइन की हर मशीन में से निर्माण होने वाली धूल के गुणधर्म, प्लांट का विन्यास, उत्पादन प्रक्रिया की विविधता आदि सभी घटकों का गहरा विश्लेषण किया। शॉप फ्लोर पर सबसे ज्यादा प्रदूषण, नौ सी.एन.सी. मशीन और छः अक्ष वाले एक रोबो के यंत्रसमूह (क्लस्टर) के कारण हो रहा था। उससे पैदा हुई धूल का चुनाव, SFS के डस्ट कलेक्टर (चित्र क्र. 4) में जांचने के लिए किया गया।

सूक्ष्म धूल सोंखना

हमने देखा कि यह धूल इतनी सूक्ष्म थी कि वह मशीन की छोटी सी दरार में से धुंए की तरह बाहर निकल कर परिवेश में मिल जाती थी। हमने यह उद्देश्य रखा कि किसी भी प्रकार की धूल को परिवेश में फैलने नहीं देना है। इस सूक्ष्म धूल को प्रभावी तरीके से सोंखने हेतु एक तरकीब सोची गई और यंत्रण क्षेत्र में ऋण (-ve) दबाव रखा गया। इससे यह सुनिश्चित हुआ कि वायु हमेशा बाहर से अंदर की तरफ बहेगी और किसी भी प्रकार की धूल बाहर नहीं जाएगी। यह तय किया गया कि हर मशीन के लिए जरूरी ऋण दबाव का गणन योजनाबद्ध तरीके से कर के सबसे अच्छा फिल्ट्रेशन किया जाएगा।

डक्टिंग का डिजाइन

डक्टिंग की विस्तृत योजना बनाई गई और डस्ट कलेक्टर कार्यशाला के बाहर रखा गया। SFS के डिजाइन में यह निश्चित रूप से अंतर्निहित था कि जहाँ धूल निर्माण हो रही थी, वहां सक्शन का उचित दबाव उपलब्ध रहेगा। दूसरी चुनौती थी मशीनिंग सेंटर से 20 से 25 मीटर दूर स्थित एक केंद्रीकृत (सेंट्रलाइज्ड्) कलेक्टर तक धूल ले जाने के लिए पर्याप्त सक्शन दबाव प्राप्त करना। डक्टिंग के डिजाइन में ऐसा प्रबंध किया गया कि बिजली के न्यूनतम इस्तेमाल से पर्याप्त दबाव प्राप्त हो।

केंद्रीकृत डस्ट कलेक्टर

डक्टिंग का डिजाइन, हर मशीनिंग सेंटर से उसकी दूरी और हर जगह पैदा होने वाली धूल की मात्रा का ठीक से गणन कर के अंतिम समाधान निश्चित किया गया और SFS तथा उस कंपनी के कार्यसमूहों ने मिल कर उसे लागू किया। अमल के पहले दिन से ही ऑपरेटर और देखरेख करने वाले कार्यसमूह को, वातावरण में बदलाव दिखाई देने लगा।

हमारी केंद्रीकृत प्रणाली हर मशीनिंग सेंटर से धूल जमा कर के साइक्लोन तक पहुंचाने लगी। साइक्लोन के फिल्टर बैग में धूल फिल्टर हो कर साफ वायु फिर से वायुमंड़ल में छोड़ी जाती थी। समय-सारिणी के अनुसार इस डस्ट कलेक्टर का थोड़ा रखरखाव कर के अब कंपनी के कार्यसमूह को धूलमुक्त काम और परिवेश का अनुभव मिल रहा है। केंद्रीकृत डस्ट कलेक्टर का बेहतरीन काम देखने के बाद, कंपनी के सभी सूखे एवं गीले यंत्रण के यंत्रसमूह की वायु साफ करने के काम के लिए और साथ ही प्लैंट में धुआं पैदा करने वाली प्रक्रियाओं पर चर्चा करने के लिए हमें बुलाया गया।

लाभ

• केंद्रीकृत डस्ट कलेक्टर के कारण काम करना किफायती बन गया।

• ऑपरेटर की और उत्पादन की प्रक्रिया में आने वाली बाधाएं घटी।

• डस्ट कलेक्टर को कार्यशाला के बाहर ही रखने के कारण उसका रखरखाव आसान हो गया।

• विशेष डिजाइन के कारण शोर कम हुआ।

• जिस जगह सूखी धूल पैदा होती थी उसी जगह पर वह बेहद अच्छे तरीके से सोंखी जाने के कारण, उसका नामोनिशान ही मिट गया।

मिसाल 2

काम की पहले की स्थिति

मानेसार में स्थित एक कंपनी के एक यंत्रण विभाग में, भारी जापानी मशीन की मदद से गियर बनाए जाते थे। ढ़ले लोहे के ब्लॉक से, दो मिनट में गियर की पूरी कटिंग करते समय बहुत तेजी से अनावश्यक धातु काटने की एक प्रक्रिया थी। इस प्रक्रिया में बहुत अधिक उष्मा उत्पन्न होती थी और इसी लिए शीतक का उपयोग जरूरी था। लेकिन उष्मा के कारण कुछ शीतक का वाष्पीकरण हो कर आसपास धुंध, कालिख और धुआं फैलता था। धुंध को इकठ्ठा करने के लिए इस जापानी मशीन पर पहले से ही एक मिस्ट कलेक्टर दिया हुआ था। यह कलेक्टर अत्यधिक भार के कारण अचानक बंद पड़ता था, फलस्वरूप उत्पादकता, देखरेख और फिल्ट्रेशन बाधित होते थे।

समस्या

पुराना मिस्ट कलेक्टर बार बार बंद होने की वजह से, यंत्रण के दौरान निर्माण होने वाली धुंध, कालिख और धुआं मशीन के चेंबर में इकठ्ठा हो जाते थे। चेंबर का दरवाजा खोलते ही कर्मियों का संपर्क धुंध और धूल से आ कर उनके स्वास्थ्य एवं सुरक्षा को खतरा हो रहा था। इसके अलावा परिवेश का प्रदूषण, जमीन तथा मशीन पर तैलीय, चिपचिपी परत जमने जैसी समस्याएं भी उत्पन्न होती थी। साथ ही शीतक से निर्माण होने वाली धुंध वातावरण में फैलने के कारण महंगे शीतक की अप्रत्यक्ष बर्बादी ही हो रही थी।

तरकीब

मिस्ट कलेक्टर की देखरेख तथा उसमें इस्तेमाल की जाने वाली वस्तुओं (कंजूमेबल्स) का खर्चा बहुत अधिक होने के कारण, कंपनी के प्रबंधन को अपने इलेक्ट्रोस्टैटिक प्रेसिपिटेटर (ESP) के फिल्ट्रेशन की कार्यक्षमता की बहुत ही चिंता थी। लेकिन यहाँ की समस्या यह थी कि हमारे ESP की संरचना आड़ी (हॉरिजोंटल) थी और उनके प्लैंट में जमीन पर ऐसे ESP के लिए पर्याप्त जगह नहीं थी। सबसे अधिक प्रदूषण फैलाने वाली मशीन थी शॉप फ्लोर की गियर कटिंग मशीन (चित्र क्र. 5)। उसी मशीन पर इस ESP (चित्र क्र. 6) को बिठा कर परीक्षण करना तय हुआ। ड़ेेढ़ महीने के लंबे समय तक ली गई जांच से यह सिद्ध हुआ कि इस ESP से मिलने वाली वायु की गुणवत्ता बेहतरीन और निरंतर है। साथ ही, मशीन तीनों शिफ्ट में चलने पर भी इस ESP को रखरखाव की ज्यादा जरूरत नहीं पड़ी। ऑपरेटर, शॉप फ्लोर के इंजीनीयर और प्रबंधक सभी ने हमारे ESP की सिफारिश की, क्योंकि उसके द्वारा उन्हें सबसे अच्छा फिल्ट्रेशन प्राप्त हो रहा था।

लाभ

• सबसे अच्छे स्तर का फिल्ट्रेशन

• ESP द्वारा शॉप फ्लोर की वायु की गुणवत्ता में बहुत बदलाव पाया गया।

• हमारे डिजाइन कार्यसमूह ने ऐसी योजना बनाई कि मशीन के ऊपरी हिस्से में विशेष प्रकार से डिजाइन किए हुए स्टैंड पर सभी ESP लगाए गए और उसके कारण जमीन पर लगने वाली जगह बचाई गई।

• शॉप फ्लोर पर चलते काम में कोई भी रुकावट ड़ाले बिना यह यूनिट लगाया और चलाया गया।

• ESP बिठाते समय तथा उसके काम के दौरान, ऑपरेटर और उनके कामों में शून्य हस्तक्षेप हुआ।

• हर मशीन पर हर साल 200 लीटर से भी अधिक तेल की बचत होने लगी।

मिसाल 3

समस्या

भारत में कार बनाने वाली विदेशी कंपनियों में से एक बड़ी कंपनी चाहती थी कि इंजन बनाने वाले प्लैंट की स्थापना से ही, कार्यक्षेत्र में साफ वायु के उच्च मापदंड़ स्थापित किए जाए। इस स्पर्धात्मक क्षेत्र में छोटे खर्चे घटाना बहुत ही महत्वपूर्ण होता है और इसीलिए उनके सामने यह चुनौती थी कि साफ वायु का लक्ष्य न्यूनतम खर्चे में प्राप्त किया जाए। इस हेतु यंत्रण प्रक्रिया में उचित फिल्ट्रेशन प्रणाली का होना बहुत जरूरी था।

तरकीब

उनकी कल्पना के अनुसार, शुरू में रखरखाव और कंजूमेबल का खर्चा टालने के लिए, फिल्टर के इस्तेमाल के बिना ही कोई दूसरा विकल्प ढूंढ़ने की उन्होंने कोशिश की थी। लेकिन हमारे विशेषज्ञों ने उन्हें विश्वास दिलाया कि 0.5 से 3.0 माइक्रोन जितने सूक्ष्म आकार के प्रदूषणकारी कण निर्माण करने वाली उत्पादन प्रक्रिया के लिए फिल्टर की तरकीब ही काम करेगी।

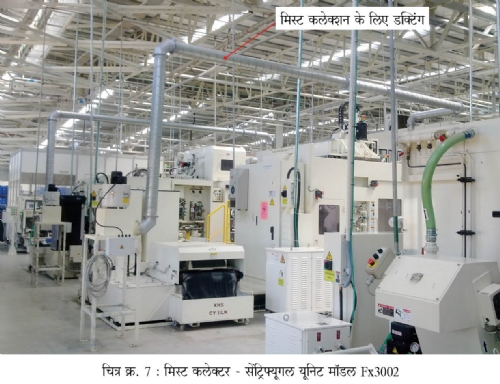

शीतक के इस्तेमाल से यंत्रण करते दौरान पैदा होने वाली धुंध फिल्टर करना

हमने ग्राहकों के विचार ध्यान में ले कर एक ऐसी श्रेणी का निर्माण किया जिसमें रखरखाव तथा कंजूमेबल का खर्चा कम से कम हो। इसकी शुरुआत माइल्ड स्टील के बजाय स्टेनलेस स्टील के प्री-फिल्टर इस्तेमाल करने से की, क्योंकि उनका रखरखाव साल में केवल दो बार ही करना पड़ता है। मशीनिंग सेंटर का वर्गीकरण सूखे और गीले यंत्रण में किया गया। कंपनी ने हमसे, विश्व में अग्रणी मानी जाने वाली फिल्टर मिस्ट तकनीक (चित्र क्र. 7) खरीदने का विकल्प चुना।

सूखे यंत्रण की सूक्ष्म धूल फिल्टर करना (चित्र क्र. 8)

उत्पादन प्रक्रिया में सूखे यंत्रण के दौरान निर्माण होने वाली सूक्ष्म धूल फिल्टर करने हेतु हमारे डस्ट कलेक्टर का इस्तेमाल किया गया। लाइन सेटअप का गहराई से अभ्यास कर के, डस्ट कलेक्टर को कहाँ रखा जाए इसकी योजना कंपनी के कार्यसमूह को दी गई। कुछ मशीनिंग सेंटर ऐसे थे जिनमें 0.5 माइक्रोन से भी छोटे कण उत्पन्न हो रहे थे। उनके लिए एक अतिरिक्त फिल्टर दे कर वायु की मनचाही गुणवत्ता आश्वस्त की गई।

सर्विस विभाग की सहायता

इस प्रोजेक्ट का आयोजन, स्थापना, कार्यान्वयन और परीक्षण जैसे सभी चरणों में हमने एक साल तक ग्राहक की पूरी सहायता की। कंपनी के कार्यसमूह में, ऑपरेटर से ले कर लाइनप्रमुख तक सभी को हमारे काम करने का तरीका बहुत पसंद आया क्योंकि हमने ग्राहक की समस्या का गहराई से अभ्यास कर के ही फिल्ट्रेशन का उचित विकल्प सुझाया था। निरंतर, बिना रुकावट, बेहतरीन फिल्ट्रेशन ही इस कार्यपद्धति का प्रमाण है।

लाभ

• पॉवर ट्रेन की पूरी लाइन की वायु का फिल्ट्रेशन एक ही जगह पर

• विभिन्न यंत्रण प्रक्रियाओं में वायु के फिल्ट्रेशन संबंधि कंपनी के सभी मापदंड़ पूरे किए गए

• रखरखाव और कंजूमेबल का खर्चा न्यूनतम रख कर किफायती फिल्ट्रेशन

• ऑपरेटर तथा प्लैंट प्रबंधकों के लिए साफ और स्वस्थ वातावरण

• धुंध और धूल से मुक्त कार्यस्थल के कारण मशीन की आयु में बढ़त