समतल पृष्ठभाग मिलिंग फिक्श्चर

28 Dec 2020 11:19:52

समतल पृष्ठ के मिलिंग में, कार्यवस्तु पकड़ना ही खुद एक चुनौती होती है। कम मात्रा में कार्यवस्तु बनानी हो, तो यह काम कार्यवस्तु वाइस में पकड़ कर किया जा सकता है। लेकिन चूंकि हर कार्यवस्तु सेट करने में काफी समय लग सकता है, इस पद्धति से बड़ी मात्रा में उत्पादन करना मुमकीन नहीं। इसके लिए अलग प्रकार का फिक्श्चर बनाना होगा। कार्यवस्तु के ऊपरी पृष्ठ का ही यंत्रण करना होता है, इसलिए उस पृष्ठ पर क्लैंप करना संभव नहीं और यहीं हमारे सामने की असली चुनौती है।

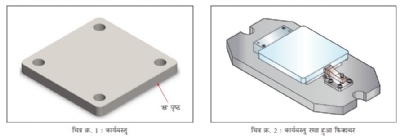

चित्र क्र. 1 में दर्शाई गई कार्यवस्तु का निचला पृष्ठ 'क्ष', यंत्रण किया हुआ है। अब हम देखते हैं कि पृष्ठ 'क्ष' पर रख कर ऊपरी पृष्ठ के यंत्रण हेतु मिलिंग फिक्श्चर कैसे बनाएं। यह कार्यवस्तु कस कर पकड़ने के लिए सिर्फ उपर का पृष्ठ उपलब्ध है। लेकिन इसी पृष्ठ का यंत्रण करना है, इसलिए कार्यवस्तु कस कर पकड़े कैसे? यही तो समस्या है। अब हम इस फिक्श्चर का पूरा विवरण समझ लेते हैं।

बेस प्लेट

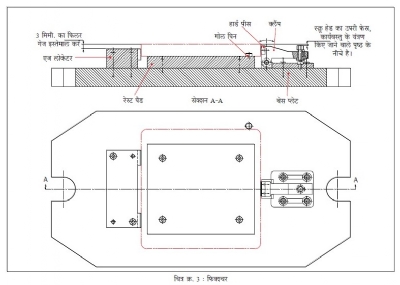

बेस प्लेट पर फिक्श्चर के अन्य हिस्से (चित्र क्र. 2 और 3) बिठाए जाते हैं। बेस प्लेट, मिलिंग मशीन के टेबल पर 'T' बोल्ट की मदद से पकड़ी जाती है। इस फिक्श्चर को फेस मिलिंग फिक्श्चर भी कहा जाता है। इस प्रकार के फिक्श्चर में टेनन देने की जरूरत नहीं होती, क्योंकि कटर के एक ही पास में यंत्रण करना बेहतर होने के कारण आम तौर पर कटर, कार्यवस्तु की चौड़ाई से बड़ा होता है। इसी लिए फिक्श्चर मशीन टेबल पर बिठाते समय थोड़ा तिरछा बैठने पर भी कोई समस्या नहीं होती। कई बार क्लैंपिंग खांचे (स्लॉट), मशीन टेबल के 'T' खांचे से 3 से 4 मिमी. से बड़े होते हैं इसलिए फिक्श्चर तिरछा होता है।

रेस्ट पैड

रेस्ट पैड कठोर (हार्ड) किए होते हैं। जिस पृष्ठ पर कार्यवस्तु रखी जाती है वह पृष्ठ एक स्तर पर लाने के लिए ग्राइंड किया जाता है। ऐसा करने से कार्यवस्तु का पहले यंत्रण किया पृष्ठ और वर्तमान में काम किया जाने वाला पृष्ठ, एक दूसरे से समानांतर होते हैं। एक कार्यवस्तु का यंत्रण पूरा होने पर, अगली कार्यवस्तु पैड पर रखने से पहले पैड साफ करना जरूरी है।

एज लोकेटर

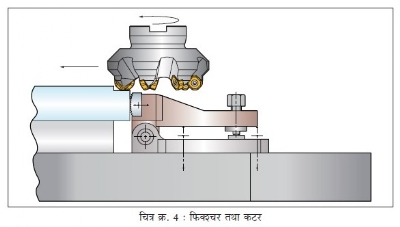

बाईं ओर एज लोकेटर बिठाया है तथा दाईं ओर क्लैंप बिठाया है। एज लोकेटर को सरेशन दिए गए हैं। जब कार्यवस्तु क्लैंप की जाती है तब यह दांत कार्यवस्तु को कस कर पकड़ते हैं, क्योंकि यह दांत कार्यवस्तु के पृष्ठ में घुसते हैं। यह पृष्ठ रफ (खुरदरा, जैसे कास्ट, फोर्ज्ड) होता है। जरूरत के अनुसार बाद में इसका यंत्रण किया जाता है। यह एज लोकेटर बेस प्लेट की लंबाई से लंबकोण में बैठता है। साथ ही एक गोल पिन के कारण कार्यवस्तु पीछे जा कर पिन से सटती है। इस प्रकार कार्यवस्तु फिक्श्चर में ठीक से लोकेट हुई है। एज लोकेटर का ऊपरी फेस ग्राइंड किया है। इस पृष्ठ का उपयोग, सेटिंग पीस के रुप में किया है। 3.0 मिमी. के फिलर के इस्तेमाल से हमें कार्यवस्तु की अचूक चौड़ाई मिलेगी। इस एज लोकेटर पर 3.0 मिमी. की फिलर रख कर उस पर कटर सेट करें। सेटिंग पीस का उपयोग कैसे किया जाता है, यह हम पहले प्रकाशित लेखों से जान चुके हैं। यंत्रण के दौरान यह कटर, क्लैंप से एज लोकेटर की तरफ जाता है। इससे यंत्रण बल एज लोकेटर पर आता है। यह बल कभी भी क्लैंप पर नहीं आना चाहिए। इसके लिए चित्र क्र. 4 देखें।

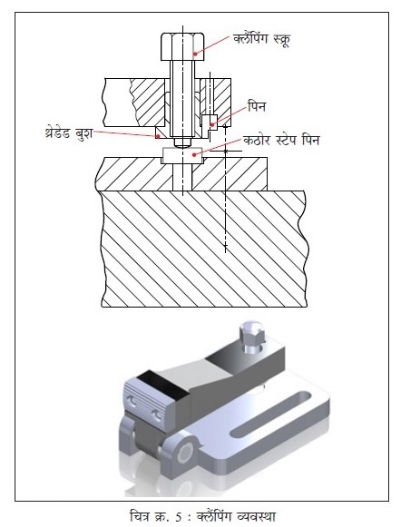

क्लैंप

चित्र क्र. 5 में क्लैंप की असेंब्ली दर्शाई है। इस क्लैंप की आगे की छोर पर बेस प्लेट से समानांतर सरेशन दिए हैं। जब हम क्लैंप पर दिया हुआ हेक्स बोल्ट कसते हैं तब क्लैंप का आगे का दांत वाला हिस्सा, नीचे आते आते आगे भी आता है। क्योंकि संचलन का केंद्रबिंदु नीचे है। इससे कार्यवस्तु निचली ओर दबती है। उसी समय कार्यवस्तु बाईं तरफ याने एज लोकेटर की ओर धकेली जाती है। क्लैंप के उपर के दांत कार्यवस्तु के खड़े पृष्ठ में घुसने से कार्यवस्तु पर प्रभावशाली पकड़ मिलती है। इस क्लैंप की स्थिति को आगे पीछे करना संभव होने के लिए क्लैंप की प्लेट पर दो खांचे दिए जाते हैं। लेकिन एक बार सेट करने पर इस स्थिति को बार बार हिलाने की आवश्यकता नहीं होती। साथ ही क्लैंप के अगले हिस्से में दांत वाले कठोर पैड दिए है। लगातार घिसाव से ये दांत भोंथरे ना हो इसलिए ये पैड कठोर किए होते हैं। अगर कठोर पैड का बड़ी मात्रा में उपयोग किया जाता हो, तो उनका मानकीकरण करना किफायती होता है। क्लैंप का कसा हुआ स्क्रू ढ़ीला करने से क्लैंप अपने वजन से नीचे गिर सकता है। अब दांत वाला कठोर पैड पीछे जाएगा और कार्यवस्तु फिक्श्चर से बाहर निकाली जाएगी।

चित्र क्र. 5 में एक कठोर स्टेप पिन दिख रही है। जब क्लैंपिंग स्क्रू कसा जाता है तब वह इस पिन पर घिसता है, इसलिए स्टेप पिन कठोर की जाती है। साथ में एक थ्रेड वाला बुश भी दिया है, क्योंकि यह स्क्रू बार बार उपर नीचे होता है, जिससे क्लैंप घिसता है। इससे क्लैंप ही बदलना पड़ेगा। थ्रेड वाले बुश घिस गए तो उन्हे बनाना, क्लैंप बदलने से आसान तथा किफायती भी होगा। ये थ्रेड वाले बुश क्लैंप में प्रेस फिट पद्धति से बिठाए हैं। कार्यवस्तु क्लैंप करते समय थ्रेड वाले बुश ना घूमे इसलिए डॉवेल बिठा कर, थ्रेडेड बुश घूमने की संभावना ही मिटा दी गई है। क्लैंपिंग स्क्रू का सर, मिलिंग कटर के स्तर से नीचे रखना आवश्यक है।

कर्मचारी और प्रबंधन की दृष्टि से यह देखना बेहद महत्वपूर्ण है कि मिलिंग करते समय सुरक्षासंबंधि जरूरी सावधानी बरती जा रही है। अब इसके बारे में चर्चा करते हैं।

1. मिलिंग मशीन का टेबल और फिक्श्चर साफ करने के लिए ब्रश का इस्तेमाल करें। हाथ या दबावयुक्त वायु का उपयोग न करें। दबावयुक्त वायु के उपयोग से दुर्घटना हो सकती है। लोहे के चिप से घाव हो सकता है, वें आंख में जाने की संभावना अधिक होती है। इसलिए संरक्षक चष्मे (सेफ्टी गॉगल) का उपयोग जरूरी है।

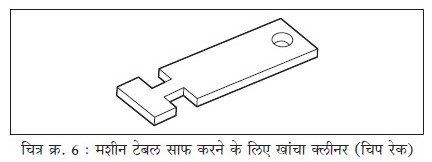

2. मशीन टेबल के 'T' खांचे से चिप निकालने के लिए चिप रेक/ 'T' खांचा क्लीनर (चित्र क्र. 6) का उपयोग करें।

3. कटर घूमते समय उसे हाथ न लगाएं।

4. कटर तथा आर्बर बदलते या भारी वस्तु संभलते समय किसी कर्मचारी की मदद लें।

5. कटर बदलते समय मोटे दस्तानों (हैंडग्लव) का उपयोग करें ताकि कटर की नोंक हाथों को ना लगे।

6. आर्बर बिठाते समय, आर्बर का नट कसने हेतु मशीन मोटर का इस्तेमाल आर्बर घुमाने के लिए न करें।

7. मशीन टेबल पर वर्नियर, स्क्रू ड्राइवर आदि चीजें न रखें।

8. यंत्रण करते समय उड़ने वाली चिप गरम रहती हैं। ऐसी चिप आंख में जाने से कई कर्मचारी अंधे होने के हादसे हुए हैं। इसलिए काम करते समय हर कर्मचारी चष्मे का उपयोग करता है यह आश्वस्त करना पर्यवेक्षक की जिम्मेदारी है।

9. मिलिंग करते समय शीतक का उपयोग किया जा रहा हो तो शीतक बाहर एवं जमीन पर ना गिरने का प्रबंध किया होना जरूरी है।

10. मिलिंग करते समय दूर तक चिप उड़ती हैं, उनसे बचने हेतु सुरक्षा रोक (बैरियर) की व्यवस्था करें और कर्मचारी ने उसका उपयोग करना बंधनकारक है।

11. दस्तानें इस्तेमाल करना भी बंधनकारक है, हाथों से कभी भी चिप ना संभालें।

हर व्यक्ति ने उचित निजि सुरक्षा साधनों (पर्सनल प्रोटेक्टिव इक्विपमेंट- PPE) का इस्तेमाल करना जरूरी है।

सुरक्षित यंत्रण करने के लिए ऊपर कुछ निर्देश दिए गए हैं। अगर आप उचित ध्यान रखते हैं तो यंत्रण करना सुरक्षित बनता है।