फैमिंग – उत्कृष्ट पृष्ठ का निर्माण

03 Dec 2020 15:17:25

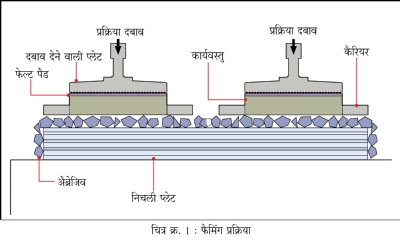

फैमिंग यानि फ्री अैब्रेजिव मशीनिंग एक ऐसी प्रक्रिया है जिसमें कार्यवस्तु के समतल पृष्ठ से मोटाई, समतलता और पृष्ठ की चिकनाई जैसे पैरामीटर का मनचाहा टॉलरन्स प्राप्त करने हेतु सटीकता से धातु निकाली जाती है।

विभिन्न धातु, ऑप्टिक्स तथा सिरैमिक्स की ग्राइंडिंग प्रक्रिया में, अैब्रेजिव मटीरीयल का मिश्र एक दूसरे से बॉन्ड करने वाले मटीरीयल के साथ कर के उससे ग्राइंडिंग वील बनाए जाते हैं। यह ग्राइंडिंग वील टूल के रूप में काम करते हैं। मटीरीयल निकालने की इसकी गति, फैमिंग की तुलना में ज्यादा होती है। लेकिन, पृष्ठीय फिनिश का Rz रूप का मूल्य (वैल्यू) प्राप्त करने में सीमा होती है। लैपिंग प्रक्रिया में कास्ट आयरन की नरम प्लेट इस्तेमाल की जाती है। इस प्लेट में अैब्रेजिव अंदर घुस कर, एक लैपिंग टूल के रूप में काम करते हैं। विभिन्न प्रकार के मटीरीयल और अैप्लिकेशन के लिए लैपिंग एवं पॉलिशिंग की प्रक्रिया की जाती है।

धातु हटाने की अचूकता और नियंत्रण के कारण फैमिंग तकनीक उपयोगी साबित होती है। लैपिंग की तुलना में फैमिंग प्रक्रिया अधिक तेज होने के बावजूद (चित्र क्र. 1) ग्राइंडिंग की तुलना में वह धीमी होती है। लेकिन 0.5 मिमी. जितनी पतली कार्यवस्तु से धातु निकालने का काम फैमिंग में हो सकता है जो ग्राइंडिंग के लिए मुश्किल है। फैमिंग में कार्यवस्तु कैरियर पॉकेट में रखी होती है या (पतले हिस्सों के मामले में) माउंटिंग प्लेट पर चिपकाई जाती है। इससे कार्यवस्तु की धातु पर तनाव पैदा नहीं होता। फैमिंग में इस्तेमाल की जाने वाली प्लेट लगभग 60 HRC जितनी कठोर (हार्ड) होती है, इसी लिए वह अैब्रेजिव कणों को प्लेट में घुसने नहीं देती। फलस्वरूप अैब्रेजिव कण मुक्त बहते रहते हैं।

अब हम सबमर्सिबल पंप में इस्तेमाल किए जाने वाले थ्रस्ट बेरिंग की मिसाल देखते हैं। सबमर्सिबल पंप की, एक निश्चित ऊंचाई पर लगातार पानी पंप करते रहने की क्षमता मुख्य रूप से इस थ्रस्ट बेरिंग से तय होती है। यह बेरिंग स्टेनलेस स्टील का बना होता है। कार्यवस्तु का आकार सामान्यतः 36 मिमी. x 21 मिमी. होता है, फिर भी इसके विभिन्न आकार उपलब्ध हैं। चूंकि कुल 4/6/8 हिस्से मिला कर एक थ्रस्ट बेरिंग की असेंब्ली (चित्र क्र. 2) बनती है, हरएक हिस्सा निश्चित टॉलरन्स में होना जरूरी होता है।

उसी प्रकार, यह भी आवश्यक है कि हिस्सों की अदलाबदली की जा सके। फैमिंग से पहले होने वाली 11.03 मिमी. ±0.02 मिमी. की मोटाई, 10.98 मिमी. ±0.005 मिमी. तक घटानी होती है। फैमिंग से पहले, सरफेस ग्राइंडर के इस्तेमाल से कार्यवस्तु का पूर्व (प्री) ग्राइंडिंग किया जाता है। पहले की हुई प्रक्रिया से प्राप्त पृष्ठ का फिनिश (Ra) लगभग 0.16 माइक्रोन होता है, जिसे 0.045 से 0.060 माइक्रोन तक सुधारना जरूरी होता है। 7 घंटों की शिफ्ट में पूर्वनिश्चित संख्या में कार्यवस्तुएं बनाई जाना भी जरूरी है।

यहाँ इस्तेमाल की गई मशीन, स्पीडफैम फ्री अैब्रेजिव मशीन मॉडल 36 BTAW (चित्र क्र. 3) है। इस मशीन के बारे में कुछ और जानते हैं।

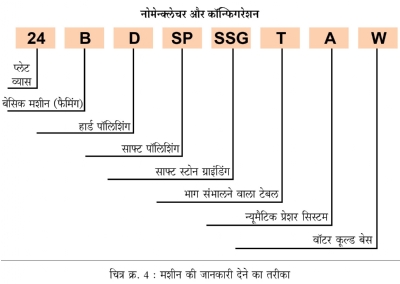

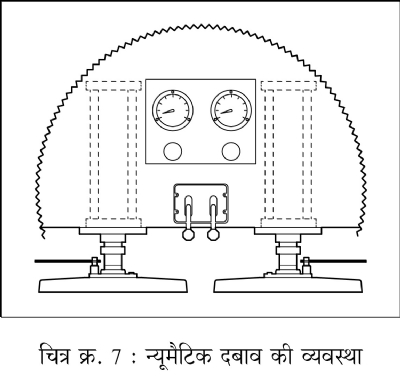

फ्री अैब्रेजिव मशीन के विनिर्देश (स्पेसिफिकेशन्स) चित्र क्र. 4 में दिए गए हैं। यहाँ B तथा W के बारे में जानना आवश्यक है। BW यानि वॉटर कूलिंग के साथ, BAW यानि वॉटर कूलिंग और न्यूमैटिक प्रेशर कंट्रोल सिस्टम के साथ, BTAW यानि वॉटर कूलिंग, न्यूमैटिक प्रेशर कंट्रोल सिस्टम और कार्यवस्तु संभालने वाले टेबल के साथ।

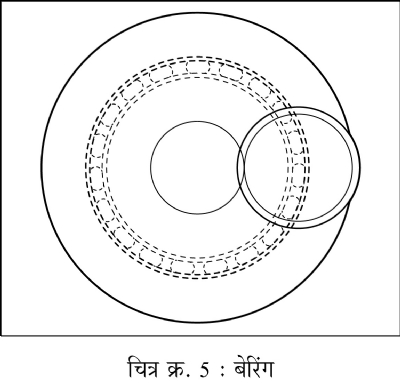

असमान दबाव में काम करते समय मजबूत और आसानी से चलने वाली ड्राइविंग असेंब्ली सुनिश्चित करने हेतु (सभी 4 रिंग के बजाय केवल 1, 2 या 3 रिंग इस्तेमाल करते समय), फ्री अैब्रेजिव मशीन में प्रमुख बेरिंग (चित्र क्र. 5) बड़ा होता है।

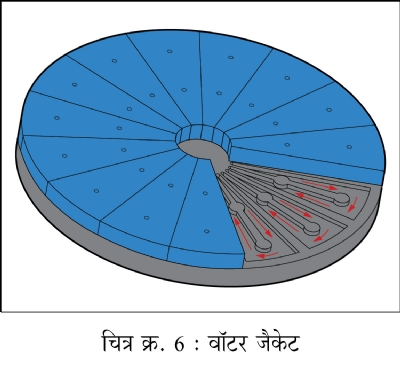

फैमिंग प्रक्रिया के घिसाव से पैदा होने वाली उष्मा घटाने के लिए, फ्री अैब्रेजिव मशीन प्लेट को बड़ा वॉटर कूलिंग जैकेट (चित्र क्र. 6) होता है, जिससे मशीन प्लेट के नीचे का पूरा क्षेत्र और फैमिंग पृष्ठ का तापमान कम रखा जाता है।

एक ही बैच में, एकसमान ऊंचाई वाले लेकिन विभिन्न आकारों के फ्री अैब्रेजिव मशीन के हिस्सों के लिए अलग अलग न्यूमैटिक दबाव समायोजित (चित्र क्र. 7) करना संभव होता है।

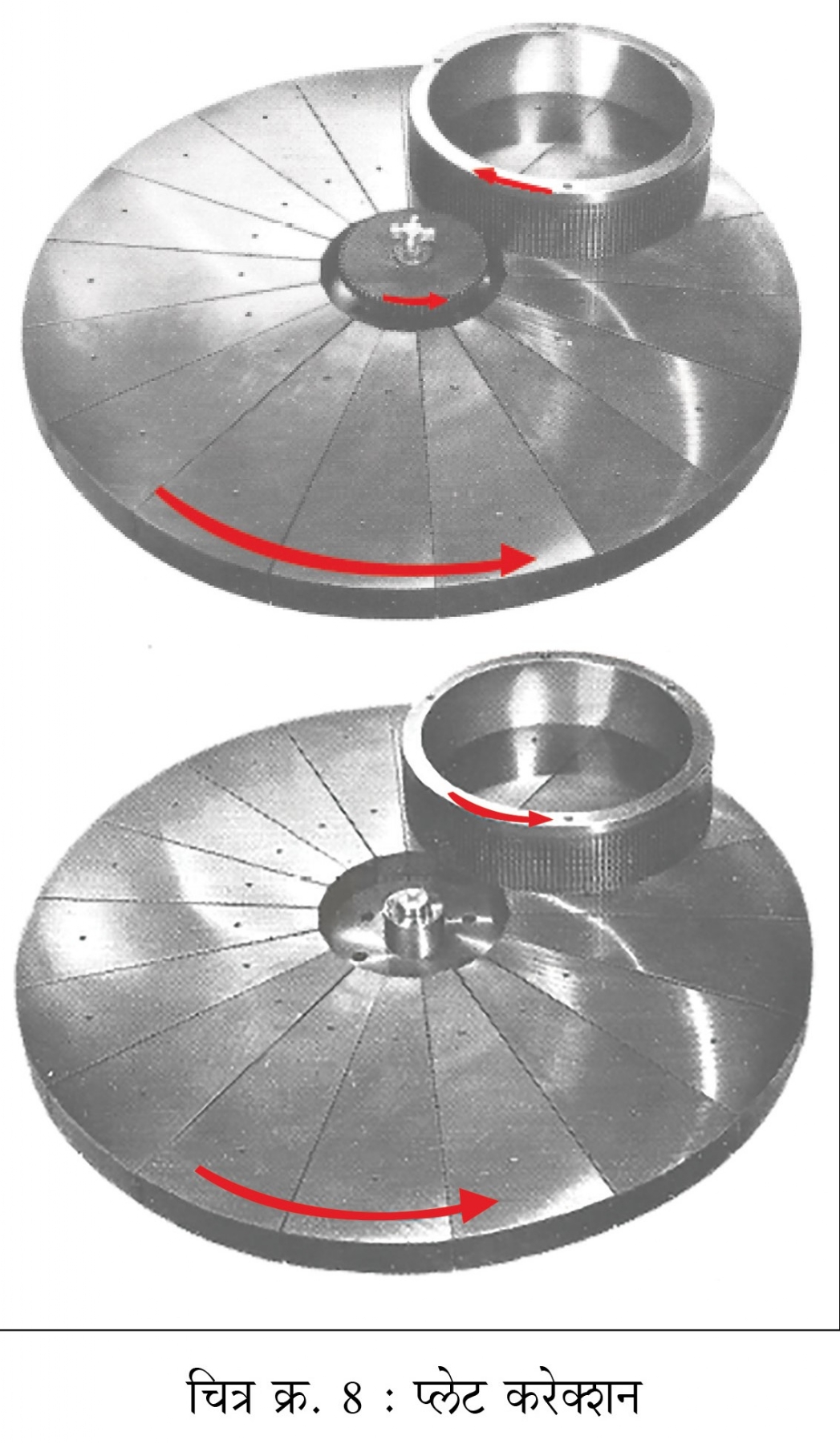

कार्यवस्तु को समतलता (फ्लैटनेस) देने के लिए प्लेट की समतलता बनाई रखना सबसे जरूरी है। उसके लिए फ्री अैब्रेजिव मशीन में विशेष फॉरवर्ड रिवर्स तकनीक (चित्र क्र. 8) है।

थ्रस्ट बेरिंग की 4 पत्तियों के फैमिंग हेतु निम्नलिखित महत्वपूर्ण घटकों पर ध्यान दिया गया है

1. आवश्यक उत्पादन/घंटा : 256

2. प्लैंट की कार्यक्षमता : 85%

3. हटाया जाने वाला स्टॉक : 30 से 32 माइक्रोन

4. फैमिंग के बाद पृष्ठ की आवश्यक चिकनाई : 0.16 Ra, जिसके कारण SFGLAP 15 का चुनाव किया गया है।

5. फैमिंग के बाद आवश्यक समतलता का टॉलरन्स : 0.9 से 1.2 माइक्रोन (3 से 4 लाइट बैंड) जरूरी है। कार्यवस्तु की समतलता प्लेट की समतलता (चित्र क्र. 8) की प्रतिकृति होने के कारण, ऊपर दिए गए सभी पैरामीटर ध्यान में रख कर इष्टतम परिणाम पाने के लिए मॉडल 36BTAW चुना गया है।

प्रक्रिया के अन्य घटकों के चुनावसंबंधि अहम् मुद्दे

अैब्रेजिव का चुनाव

फैमिंग में इस्तेमाल किया जाने वाला लोकप्रिय अैब्रेजिव (चित्र क्र. 9) है बोरोन कार्बाइड (B4C)। इसकी मटीरीयल निकालने की गति बहुत ज्यादा होती है, लेकिन इस वजह से कभीकभार पृष्ठीय फिनिश के Rz और Ra मूल्यों से समझौता करना पड़ता है।

सिलिकॉन कार्बाइड (SiC) : इसकी मटीरीयल निकालने की गति मध्यम होती है, लेकिन पृष्ठीय फिनिश के Rz और Ra मूल्यों पर उसका अधिक अच्छा नियंत्रण होता है। सिलिकॉन कार्बाइड, काला सिलिकॉन कार्बाइड या हरा सिलिकॉन कार्बाइड इन नामों से उपलब्ध है।

अैल्युमिनियम ऑक्साइड (Al2O3) : मटीरीयल निकालने की इसकी गति तुलना में कम होती है, लेकिन पृष्ठीय फिनिश के Rz और Ra मूल्य ज्यादा अच्छे होते हैं।

किसी भी स्थिति में निरंतर परिणाम पाने हो तो, अैब्रेजिव का आकार उसके दिए हुए बुनियादी आकार की नियंत्रित सीमा में रहना चाहिए। अैब्रेजिव के कण, 1 माइक्रोन से भी कम से ले कर 60 - 80 माइक्रोन तक के विभिन्न आकारों में उपलब्ध हैं। फैमिंग के बाद के पृष्ठ के आवश्यक फिनिश पर, अैब्रेजिव का प्रकार एवं आकार का उचित चुनाव निर्भर करता है। इस कार्यवस्तु के लिए हरा सिलिकॉन अैब्रेजिव इस्तेमाल किया गया है।

वाहन (वीइकल) का चुनाव

तेल या पानी पर आधारित वाहन, उसके इस्तेमाल की पूरी कालावधि के दौरान, अैब्रेजिव वाहन के साथ पूरा घुल गया है या नहीं, इसे सुनिश्चित करने के लिए वाहक की ठोस पदार्थों के कण बहा कर ले जाने की विशेषता (सस्पेन्शन) उत्तम होनी चाहिए। साथ ही उसमें घुले अैब्रेजिव घिसने पर और कटिंग की क्षमता कम होने या रुकने पर यही वाहक पुनर्प्रक्रिया हेतु फिरसे इकठ्ठा करना (रिक्लेम) संभव होना चाहिए। इसके लिए इस्तेमाल किया जाने वाला उपकरण चित्र क्र. 10 में दिखाया गया है। ऑईल रिक्लेम करने से प्रति कार्यवस्तु यंत्रण (कटिंग) की लागत बड़ी मात्रा में घटती है।

प्रक्रिया के दौरान वाहन के संपर्क में आने वाले पुर्जों को जंग से बचाने के लिए पानी मिश्रित वाहन में उचित जंगविरोधी घटक होने चाहिए। इन कार्यवस्तुओं के लिए तेल पर आधारित वाहन इस्तेमाल किया गया है।

स्लरी बनाना

उचित प्रकार का स्लरी पंप (चित्र क्र. 11) इस्तेमाल करना महत्वपूर्ण है। दो आवर्तनों के दौरान या शिफ्ट बदलते समय जब मशीन इस्तेमाल में नहीं होती, तब भी स्लरी हिलाने के लिए स्टरर मोटर वाला उपकरण होना आवश्यक होता है।

इसके अलावा, खास कर के पानी मिश्रित वाहक इस्तेमाल करते समय, पानी के संपर्क में आने वाले पुर्जों की सुरक्षा सुनिश्चित करने हेतु उचित स्लरी पंप असेंब्ली चुनना महत्वपूर्ण है। स्लरी में स्थित अैब्रेजिव की मात्रा का सही चुनाव भी जरूरी है। कार्यक्षमता और किफायत, दोनों प्राप्त करने के लिए स्लरी और मिश्र का अनुपात उचित रखने पर ध्यान दें।

वाहक (कैरियर) का चुनाव

कुछ कार्यवस्तुएं रिटेनिंग रिंग में सीधी ही रखी जा सकती हैं। इसके अलावा कैरियर के पॉकेट में भी जरूरी हिस्से रखे जा सकते हैं। फैमिंग प्रक्रिया के दौरान फैमिंग प्लेट लगाते समय, कैरियर विशेष तरीके से डिजाइन किया होना चाहिए। इस प्रकार में पत्ती आकार का वाहक, पॉकेट के साथ इस्तेमाल किया गया है।

प्रक्रिया के अन्य पैरामीटर

प्लेट आर.पी.एम., रिटेनर रिंग की वृत्ताकार घूमने की दिशा, काम के तनाव का चुनाव (शुरू में कम और उसके बाद थोडा ज्यादा), काम के तनाव के अनुसार समयावधि का चयन जैसे अन्य पैरामीटर की भूमिका भी मशीन की सेटिंग के दौरान महत्वपूर्ण होती है।

अच्छा एवं कार्यक्षम फैमिंग सुनिश्चित करने के लिए फैमिंग प्लेट ठंड़ी रहना जरूरी है। इस हेतु फैमिंग प्लेट के नीचे के जैकेट में ठंड़े पानी का प्रवाह लगातार चलता रहना जरूरी है। मनचाहा तापमान पाने के लिए पर्याप्त ठंड़ा पानी प्राप्त करने हेतु 'चिलर' का इस्तेमाल किया जा सकता है। इस पानी का फिर से इस्तेमाल कर के पानी की बर्बादी टाली जा सकती है।

स्लरी का पुनर्प्रयोग

निर्माण के विशिष्ट स्तर तक स्लरी का फिर से इस्तेमाल किया जा सकता है। उसके बाद फैमिंग के दौरान कार्यक्षम यंत्रण पाने हेतु स्लरी बदलना फायदेमंद साबित होता है। एक बार इस्तेमाल की गई स्लरी का उपयोग, ऑईल रिक्लेम यंत्रणा में ऑईल की पुनर्प्रक्रिया के लिए किया जा सकता है।

परिणाम

फैमिंग प्रक्रिया के अंत में, समतलता (फ्लैटनेस) और पृष्ठीय फिनिश के लिए कार्यवस्तुएं जांची जाती हैं।

फैम 18, फैम 24, फैम 32, फैम 36, फैम 48 जैसे पांच प्रकारों में फ्री अैब्रेजिव मशीन उपलब्ध होती हैं और उनमें 150 मिमी. से 400 मिमी. बाहरी व्यास वाली कार्यवस्तुएं बनाई जा सकती हैं।