मिलिंग मशीन की आवश्यक विशेषताएं

10 Feb 2020 17:52:00

मशीन टूल का मुख्य उद्देश्य है अतिरिक्त मटीरीयल को काट कर दूर करना। मिलिंग प्रक्रिया में कटर घूमते हैं और टूल कार्यवस्तु से मटीरीयल, अक्ष के कोण की दिशा में काट कर दूर करता है। मिलिंग मशीन की सहायता से छोटे एवं बड़े आकार के अनेक यंत्रण कार्य किए जा सकते हैं। संरचना की दृष्टि से यह मशीन, ड्रिलिंग मशीन जैसी ही होती है। उसमें पुर्जा टेबल पर होता है और कटर को स्पिंडल में पकड़ा जाता है। सी.एन.सी. मिलिंग यंत्रण प्रकिया में संगणक (कंप्यूटर) से काम नियंत्रित किया जाता है और गोल घूमने वाले मल्टी पॉइंट कटिंग टूल का इस्तेमाल किया जाता है। पुर्जे में से मटीरीयल, चरणों में काट कर निकाला जाता है और मनचाहे पृष्ठीय फिनिशयुक्त पुर्जा या उत्पाद तैयार किया जाता है।

मशीन में X, Y और Z ऐसे 3 अक्ष होते हैं और आवश्यकतानुसार चौथे और पांचवे अतिरिक्त अक्ष भी शामिल किए जा सकते हैं। जिस मिलिंग मशीन में स्पिंडल खड़ी दिशा में होता है उसे वी.एम.सी. नाम से जाना जाता है। सामान्यतः मिलिंग मशीन को अक्ष, टेबल का आकार, स्पिंडल टेपर, स्पिंडल की गति तथा आर.पी.एम., ऑटोमैटिक टूल चेंजर (ए.टी.सी.) की व्याप्ति और नियंत्रक (कंट्रोलर) की क्षमता इन मापदंडों पर निर्दिष्ट किया जाता है। ड्रिलिंग, बोरिंग, रीमिंग और टैपिंग जैसे विभिन्न ऑपरेशन के लिए मिलिंग मशीन का इस्तेमाल बड़े पैमाने पर किया जाता है।

वस्तु उत्पादन के क्षेत्र में सी.एन.सी. के साथ एक क्रांति आ गई है। आधुनिक सी.एन.सी. के इस्तेमाल से आवर्तन काल कम हुआ है। उत्पादन क्षमता भी बढ़ी है और उत्पादन प्रक्रिया में उच्च स्तर की अचूकता और लचीलापन आया है। मिलिंग मशीन में आगे दी गई विशेषताएं होना बहुत जरूरी है।

> कार्यवस्तु तथा कटिंग टूल को सुरक्षित रूप से पकड़ने में सक्षम होना।

> किफायती दर पर कार्यवस्तु से मटीरीयल हटाने के लिए आवश्यक बिजली उपलब्ध कराके टूल को सक्षम बनाना।

> पुर्जे का मनचाहा आकार तैयार करने के लिए टूल एवं कार्यवस्तु का संचलन अनुपूरक तरीके में करने में सक्षम होना। यह संचलन अचूकता से नियंत्रित करना जरूरी होता है ताकि मनचाहा पृष्ठीय फिनिश और आकारों की अचूकता सुनिश्चित हो जाए।

मशीन की कार्यक्षमता अधिकतर इस प्रकार के मापदंडों पर ही निर्भर करती है और मशीन डिजाइन करते और खरीदते समय इस विषय में अधिक सावधानी बरतना जरूरी होता है। मशीन की कार्यक्षमता प्रभावित करने वाले विविध घटकों को सुधारने में तकनीकी उन्नति की मदद बहुत बड़े पैमाने पर हुई है। स्ट्रक्चर डिजाइन और मटीरीयल, स्पिंडल डिजाइन कंस्ट्रक्शन, स्पीड रेंज, विकसित कंट्रोलर और कैम साफ्टवेयर के साथ अनुकूलता, असेंब्ली तकनीक, मटीरीयल हैंडलिंग में स्वचालित पैलेट चेंजर (ए.पी.सी.), टूल हैंडलिंग में ए.टी.सी. जैसे अनेक क्षेत्रों में बहुत तरक्की हुई है।

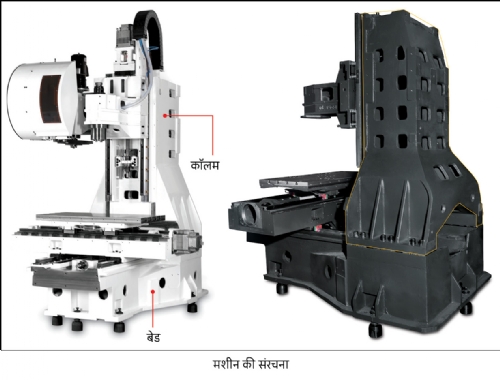

मशीन की संरचना और मटीरीयल

संरचना (स्ट्रक्चर) मशीन का ढांचा निश्चित करती है। जिस प्रकार बड़ी और मजबूत हड्डियों के ढांचे से मनुष्य का शरीर बड़े बलों का मुकाबला करने के लिए तैयार होता है उसी प्रकार मशीन की मजबूत संरचना उसे, यंत्रण के दौरान निर्माण होने वाले बलों के सामने टिके रहने तथा उन्हें सहने के लिए सक्षम बनाती है। अगर कटाई हल्की और मटीरीयल नरम हो तो मशीन पर कम मात्रा में बल कार्यान्वित होता है और यदि कटाई गहरी और मटीरीयल कठोर हो तो मशीन पर अधिक बल काम करते हैं। मशीन की अचूकता, कार्यप्रदर्शन एवं आयु घटाने में यंत्रण बलों का सबसे अधिक हिस्सा रहता है।

यंत्रण के दर्जे पर बुरा असर ड़ालने वाले यह प्रेरित बल दूर करना तथा सोंखना आवश्यक होता है। मशीन टूल के अच्छे कार्यप्रदर्शन के लिए जरूरी धातु की विशेषताएं कास्टिंग में दिखाई देती हैं। अच्छी टेन्साइल स्ट्रेंग्थ होने वाला ग्रेडेड कास्ट आयरन, मशीन बेड की संरचना के लिए बिल्कुल सही होता है। फैब्रिकेटेड ढांचों की तुलना में कास्ट आयरन से बने ढांचे ऊष्मा का स्थानांतरण कम मात्रा में करते है और इसकी वजह से वें बदलते तापमान में भी अधिक स्थिर रहते हैं। स्टील की तुलना में कास्ट आयरन कंपन (वाइब्रेशन) का मंदन (डैंपनिंग) अधिक सही तरह कर सकता है। मोटी क्रॉस रिब वाली चौड़ी कठोर नींव (बेस) कंपन का प्रभाव कम करती है। हालांकि कुछ जगहों पर अच्छी तरह से डिजाइन किए गए फैब्रिकेशन का इस्तेमाल भी होता है, फिर भी मशीन के बेस के लिए कास्टिंग का ही उपयोग बड़े पैमाने पर किया जाता है। संरचना बनाने का सबसे अच्छा तरीका है रिब युक्त कास्टिंग। ऐसी संरचना के कारण बल का संक्रमण सही तरीके से होता है और ऊष्मा ढ़ोने की उसकी अच्छी क्षमता के कारण ऊष्मीय (थर्मल) भार कम करने में मदद मिलती है।

मशीन टूल का वजन सहने वाला और उसे सहारा देने वाला घटक होता है, मशीन की संरचना। सभी मोटर, ड्राइव मेकैनिजम और मशीन टूल की अन्य कार्यात्मक असेंब्ली एक दूसरे से एकरेखित (अलाइन) किए होते हैं और मशीन की संरचना में वें मजबूती से जुड़े होते हैं। मशीन की संरचना पर गतिशील (डाइनैमिक) और स्थिर (स्टैटिक) बलों का असर पड़ता रहता है। इसीलिए यह जरूरी है कि इन बलों के कारण वह एक सीमा के बाद ना तो विरूपित हो और ना ही कंपित।

इस संरचना का एक और महत्वपूर्ण भाग होता है कॉलम, जिस पर पूरी मशीन की मजबूती आधारित होती है और यंत्रण बल सहने की क्षमता भी इसीसे मिलती है। कॉलम को मशीन की नींव (बेस) पर लगाया जाता है। असेंब्ली करते समय कॉलम का मशीन की नींव से जितना अधिक संपर्क रहेगा, उतनी ही उसकी मजबूती और आधार देने वाली शक्ति बढ़ेगी। इन सब के लिए कॉलम की नींव चौड़ी होना बहुत जरूरी है। स्पिंडलयुक्त हेडस्टॉक को कॉलम पर लगाया जाता है। चूंकि इसकी संरचना 'C' फ्रेम प्रकार की होती है, यह ध्यान देना जरूरी है कि उसमें ओवरहैंग की मात्रा ज्यादा ना हो। यह स्थिति टालने हेतु ऐसा डिजाइन आवश्यक है जो कॉलम को अधिक स्थिरता प्रदान करे और यंत्रण भार सहते समय पूरी मशीन की संरचना संतुलित रखे। ए.टी.सी. को भी कॉलम पर ही बिठाया (माउंट) जाता है। उसका भी पूरा वजन संरचना पर पड़ता है और इसीलिए संरचना करते समय इसके बारे में सोचना भी जरूरी है।

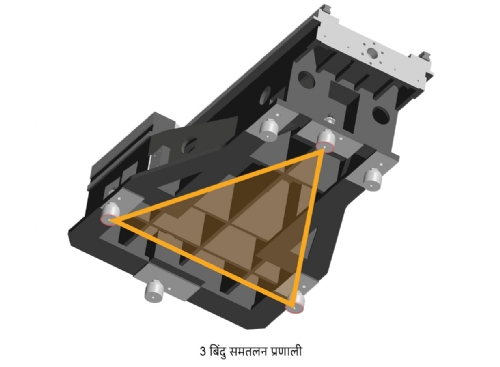

3 बिंदु समतलन प्रणाली (3 पॉइंट लेवलिंग सिस्टम)

मशीन के डिजाइन का एक महत्वपूर्ण घटक होता है 3 बिंदुओं पर किया हुआ समतलन। मशीन की संरचना डिजाइन करते समय शुरू से ही उसका विचार करना जरूरी होता है। पूरी मशीन इन 3 बिंदुओं के बारे में ही सोच कर डिजाइन की जाती है। इससे मशीन पर मरोड़ने (ट्विस्टिंग) वाला बल असर नहीं करता और इस प्रकार के बल के प्रतिकूल प्रभावों से भी सुरक्षा प्राप्त होती है। 3 बिंदु समतलन आधार (लेवलिंग सपोर्ट) प्रणाली का लाभ मशीन के आसान और त्वरित इंस्टालेशन के समय होता है और यदि मशीन का स्थानांतरण करना हो तो भी, आधार की दृष्टि से, बहुत ही कम देखभाल करनी होती है।

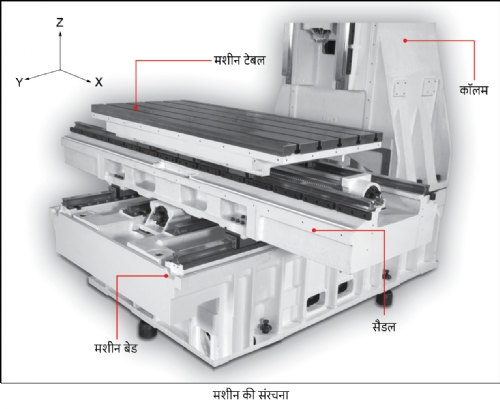

मशीन टेबल और रैखिक अक्ष

मिलिंग मशीन में सैडल पर बिठाई कार्यवस्तु टेबल पर पकड़ी जाती है। यह एक प्राथमिक पकड़ साधन (होल्डिंग डिवाइस) भी है, जिस पर कार्यवस्तु को सीधे या उचित फिक्श्चर की मदद से लगाया जा सकता है। टेबल X और Y अक्षों पर घूमता है। पुर्जे तथा फिक्श्चर के वजन से उस पर स्थिर (स्टैटिक) भार आता है और यंत्रण के समय यंत्रण बल भी उसे प्रभावित करते हैं। मशीन चुनते समय वजन सहने की उसकी क्षमता तो महत्वपूर्ण होती ही है, लेकिन उसी समय स्थिर स्थिति या तेज संचलन के दौरान भी भार का खयाल रखना जरूरी होता है। लंबे समय तक और निरंतर अचूकता के लिए मशीन का टेबल इतना मजबूत होना चाहिए कि वह, यंत्रण की किसी भी स्थिति में निर्माण होने वाले बल सह सके। विशेष धातुओं का मिश्रण कर के, मॉडयुलर कास्टिंग द्वारा यह हासिल किया जा सकता है।

मशीन अक्ष का अचूक रैखिक संचलन करने के लिए लीनियर मोशन (LM) गाइडवे और बॉल स्क्रू का इस्तेमाल किया जाता है। बॉल स्क्रू एक ट्रांस्मिशन एलिमेंट के रूप में काम करता है और लीनियर मोशन गाइडवे, उनके ब्लॉक के साथ, संचलन को नियंत्रित करने वाले घटक (कंट्रोलिंग एलिमेंट) के रूप में काम करते हैं। LM गाइडवे के कारण अक्षों का सीधा संचलन निर्धारित किया जाता है और स्टिक-स्लिप मुक्त संचलन प्राप्त होता है। उसी प्रकार रोलर टाइप गाइडवे उच्च मजबूती की जरूरत पूरी करते हैं। जैसे मशीन टेबल का आकार बढ़ता है, वह मुड़ने की या बीच में दबने की संभावना भी बढ़ती है। इससे बचने हेतु उसे अधिक आधार देना जरूरी होता है। इसके लिए बड़ी संख्या में LM गाइडवे और ब्लॉक को शामिल किया जाता है जिसके कारण स्थिर और गतिशील भार की स्थिति होते हुए भी, पूरे कार्यक्षेत्र की स्थिरता बढ़ती है। एक बहुत ही लचीले टेलिस्कोपिक (एक के अंदर एक बैठने वाले और मनचाहे रूप से बड़ा-छोटा किया जा सकने वाले) आवरण द्वारा कूड़े एवं धूल से गाइडवे की सुरक्षा करना जरूरी होता है, इससे उसकी आयु भी बढ़ती है।

बढ़िया कार्यप्रदर्शन करने वाला स्पिंडल

मिलिंग मशीन में उच्च आर.पी.एम. पर घूमने वाले एकल या मल्टी पॉइंट वाले कटिंग टूल होते हैं। जिनके द्वारा, पुर्जा विपरीत दिशा में आगे सरकते समय मटीरीयल निकालने का काम किया जाता है। स्पिंडल पर मरोड़ने वाले (टॉर्शनल), त्रिज्यात्मक (रेडियल) तथा अक्षीय (अैक्सियल) विक्षेपण (डिफ्लेक्शन) को बढ़ावा देने वाले बल असर करते हैं। यंत्रण कार्य के संदर्भ में, स्पिंडल को मशीन के ‘मेरुदंड़’ जैसे आधार के रूप में जाना जाता है। हत्यार धारक (टूल होल्डर) में टूल बिठाए जाते हैं और धारक (होल्डर) को स्पिंडल में लगाया जाता है। हत्यार धारक और स्पिंडल दोनों के अंदरूनी व्यास (ID) का टेपर एकसमान होता है। टेपर सामान्यतः BT या SK प्रकार के होते हैं। पुल स्टड, कोलेट और ड्रॉ बार से हत्यार धारक को कस कर पीछे खींचा जाता है। इससे हत्यार धारक और स्पिंडल एक ही इकाई की तरह एकसाथ पकड़े जाते हैं। अैप्लिकेशन की आवश्यकतानुसार स्पिंडल विभिन्न तरह से डिजाइन किया जाता है। जिस निर्माण में काट की गहराई ज्यादा रख कर, मटीरीयल निकालने का दर बढ़ाना हो, वहाँ उच्च टॉर्क वाले स्पिंडल की जरूरत पड़ती है। खास कर के डाइ मोल्ड में अच्छा पृष्ठीय फिनिश पाने हेतु, सिरैमिक बेरिंग युक्त स्पिंडल को तेज गति की क्षमता के लिए डिजाइन किया गया है। सिरैमिक बेरिंग से अहम् लाभ यह है कि उच्च आर.पी.एम. पर लगातार यंत्रण करते समय वह ज्यादा गरम नहीं होते। इससे स्पिंडल कम विस्थापित हो कर उसकी आयु भी बढ़ती है।

डाइ मोल्ड अैप्लिकेशन में बेहतरीन पृष्ठीय फिनिश प्राप्त करने हेतु 12000, 15000, 18000 आर.पी.एम. और उससे अधिक स्पिंडल गति जरूरी होती है। स्पिंडल एक तो बेल्ट द्वारा या अंतर्निहित (बिल्ट इन) मोटर से (इलेक्ट्रो स्पिंडल) सीधा चलाया जा सकता है। ‘ज्योति’ जैसे बहुत ही कम मशीन टूल उत्पादक हैं जिनमें पॉवर, टॉर्क और आर.पी.एम. की विविधताओं के साथ बेल्ट ड्राइव, डाइरेक्ट कपल्ड, इलेक्ट्रो स्पिंडल और गियर युक्त स्पिंडल की पूरी श्रेणि बनाने की क्षमता है।

बेहतरीन निर्माण लगातार करने हेतु अपेक्षित स्पिंडल शक्ति, अधिकाधिक स्पिंडल भार (अैक्सियल और रेडियल), अधिकाधिक स्पिंडल गति, टूलिंग की शैली, स्वचालित टूल चेंजर (ए.टी.सी.) की क्षमता और ड्राइविंग मेकैनिजम (अंतर्निहित और ड्राइविंग मेकैनिजम) जैसी जरूरी विशेषताएं प्रदान करने के लिए तेज गति के (हाइ स्पीड) स्पिंडल डिजाइन किए जाते हैं। हालांकि स्पिंडल डिजाइनर को यह मापदंड़ साफ तौर पर दिखाई देते हो, लेकिन इन सभी जरूरतों को पूरा कर के इष्टतम डिजाइन बनाना आसान नहीं होता। डिजाइन करते समय कीमत का भी ध्यान रखना पड़ता है इसीलिए कम कीमत वाली मशीन में आधुनिक और सक्षम स्पिंडल डिजाइन देना मुमकिन नहीं हो पाता। अंतर्निहित मोटरयुक्त स्पिंडल, टॉर्क एवं ताकत प्रदान करने के लिए, किसी भी बाहरी मोटर पर निर्भर नहीं करती क्योंकि यहाँ मोटर, स्पिंडल शाफ्ट और हाउसिंग असेंब्ली का अनिवार्य हिस्सा होती है। घिसाव तथा विरूपण टालने और लंबी आयु सुनिश्चित करने के लिए तेज गति वाले स्पिंडल में उचित स्नेहक एवं शीतक प्रणाली होना आवश्यक है।

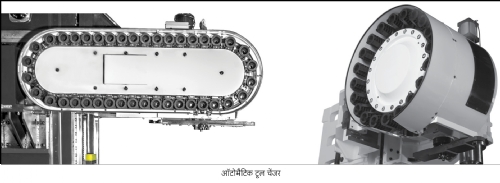

टूलिंग सपोर्ट और क्षमता

धातु काटने की क्षमता, ग्राहकों की अपेक्षाएं पूरी करना और मुनाफा कमा कर देने पर किसी भी मशीन टूल की बुनियादी कार्यक्षमता तय की जाती है। यंत्रण के दौरान टूल बदलने में गंवाया जाने वाला समय, सबसे अधिक अनुत्पादक समय में से एक है और इससे उत्पादकता घटती है। एक कार्यक्षम उत्पादन आवर्तन के लिए टूल की उचित लंबाई तथा वजन और साथ ही विभिन्न प्रकार का टूलिंग शामिल कर लेने की मशीन की क्षमता यह घटक महत्वपूर्ण होते हैं। सामान्यतः डिस्क, ड्रम या ट्विन आर्म प्रकार के चेंजर सहित मैगेजिनयुक्त ऑटोमैटिक टूल चेंजर होते हैं। मैगेजिन में 20/24/30/40 या अधिक टूल रखने की क्षमता होती है।

चिप और शीतक प्रबंधन

बढ़ती उत्पादनक्षमता के साथ चिप की मात्रा और शीतक का इस्तेमाल भी बढ़ता हैं। चिप और शीतक को मशीन से कार्यकुशलता से बाहर निकालने में मशीन कास्टिंग की चौड़ी खुली रिक्तियां, उचित बहाव एवं दबाव युक्त मजबूत शीतक प्रणाली, कार्यक्षेत्र से चिप हटाने हेतु चिप कन्वेयर जैसे घटक सहायता करते हैं। चिप कन्वेयर के दो प्रकार होते हैं, स्लेट और स्क्रैपर। इसका चुनाव मटीरीयल और चिप की मात्रा के अनुसार किया जाता है। चिप और शीतक टंकी के आकार के बारे में ना सोचना, शीतक के बहाव का अभाव, शीतक बहाव वितरण की अपकृष्ट तकनीक जैसी बातों से उत्पादन में रुकावट पैदा हो सकती है। गहराई में ड्रिलिंग या कटिंग करते समय ‘कूलंट थ्रू स्पिंडल’ (सी.टी.एस.) का इस्तेमाल कर के शीतक को टूल की नोक पर ड़ाला जाता है और चिप प्रभावी रूप से बाहर निकालते समय ही उसे ठंड़ा किया जाता है। कार्यक्षेत्र में जमा चिप हटाने हेतु फ्लड शीतक और शॉवर शीतक का इस्तेमाल किया जाता है।

ऑटो पैलेट चेंजर

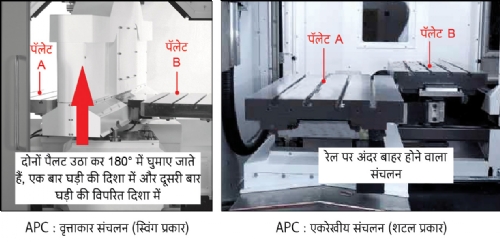

कार्यवस्तु सेट करने के लिए अधिक समय लगता हो तब लोडिंग, अनलोडिंग तथा सेटिंग के दौरान मशीन निष्क्रिय ही रहती है। ऐसे समय पर ऑटो पैलेट चेंजर बहुत ही प्रभावशाली साबित होता है। इसके इस्तेमाल से निष्क्रिय समय घट कर उत्पादकता बढ़ती है। पैलेट, एक जैसे आकार के टेबल होते हैं जो एक के बाद एक कार्यवस्तुएं आपूर्त करते जाते हैं और इससे स्पिंडल का अनुत्पादक समय कम हो जाता है। पैलेट के लिए मशीन में गोलाकार या रैखिक प्रवेश हो सकता है। शटल तरीके में, प्रक्रिया पूरी होने के बाद अंदरी पैलेट पुर्जे सहित अंतर्गत यंत्रण क्षेत्र से रेल पटरी पर बाहर जाएगा और दूसरा पैलेट, यंत्रण के लिए पुर्जे के साथ, मशीन में धकेला जाएगा।

स्वचालित एकत्रीकरण, संपूर्ण उत्पादक देखभाल (TPM) और उपयोगकर्ता के लिए अनुकूल एर्गोनोमिक्स

जिस यंत्रण प्रक्रिया में मानवीय ध्यान की जरूरत नहीं पड़ती, उसे स्वचालित कर के मानवीय हस्तक्षेप (इंटरवेन्शन) घटाया जा सकता है। स्वचालन से ऑपरेटर का काम का तनाव घटता है जिससे बचा हुआ समय वह अन्य सृजनात्मक एवं उत्पादक कामों में लगा सकता है।

संपूर्ण उत्पादक देखभाल, काम की विशेषताओं को बरकरार रख कर मशीन की लंबी आयु आश्वस्त करती है। मशीन डिजाइन करते समय इस बात का विशेष ध्यान रखा जाना चाहिए कि स्नेहन, न्यूमैटिक्स और प्रॉक्जिमिटी सेंसर जैसी प्रतिबंधात्मक देखभाल एवं जांच के कामों के लिए पर्याप्त जगह हो और वहाँ ऑपरेटर का हाथ आसानी से पहुंचे। ऐसा करने से उन्हें देखभाल के समय थकान महसूस नहीं होती।

किसी भी अच्छी मशीन का अहम हिस्सा होता है ऑपरेटर एवं मशीन के बीच का अच्छा परस्पर संवाद। मशीन पर काम करते समय ऑपरेटर थकान महसूस करे तो बढ़िया से बढ़िया मशीन की क्षमता भी असफल हो जाती है। आरामदायी एर्गोनोमिक्स में काम आसान बनाने हेतु तिरछे होने वाले ऑपरेटिंग पैनल तथा मशीन टेबल, टूल मैगेजिन की तरफ जाने वाला आसान रास्ता, ओवरहेड क्रेन की उपलब्धि आदि बातों का समावेश होता है।

केस स्टडी

पोरवाल ऑटो कंपोनंट लि. (पी.ए.सी.एल.) हमारे ग्राहक हैं। इष्टतम क्षमता से इस्तेमाल की जाने वाली उनकी एक मशीन में उत्पादकता प्राप्त करने हेतु विशेष टूलिंग लगाने के लिए कुछ बदलाव करने की उनकी इच्छा थी। हमारे यह ग्राहक ऑटोमोबाइल, पंप और वाल्व, खेती और ट्रैक्टर जैसे विविध क्षेत्रों के कास्ट आयरन, स्टील और अलॉइ कास्टिंग पुर्जों के उत्पादन में सक्रिय हैं। उनके पास का एक पुर्जा उनकी एक मशीन में आसानी से बैठ रहा था। लेकिन उसके यंत्रण का काम पूरा करने के लिए 3 टूल थे जो, उनकी लंबाई और व्यास के कारण ऑटो टूल चेंजर में शामिल करना मुमकिन नहीं हो रहा था। इस टूल की लंबाई 350 मिमी. और व्यास 250 मिमी. होना आवश्यक था। मशीन की क्षमता 250 मिमी. लंबाई और 125 मिमी. व्यास की थी। उन्होंने तय किया कि ऐसी अधिक लंबाई और व्यास के टूल का समावेश करने के लिए एक बड़े आकार की मशीन खरीदी जाए। केवल बड़े आकार के टूल ए.टी.सी. में रखने और उनके इस्तेमाल से यंत्रण करने के लिए, संबंधित ग्राहक बड़ी मशीन खरीदने का ज्यादा खर्चा उठाना चाहते थे।

इस समस्या पर 'ज्योति सी.एन.सी. ऑटोमेशन लि.'ने इलाज निकाला जिसमें बड़े आकार के टूल, कम क्षमता की मशीन में सम्मीलित कराने के लिए कुछ बदलाव करना शामिल था। इससे प्रति पुर्जा लागत पर नियंत्रण रखना संभव हुआ। मशीन के साथ एक पार्किंग स्टेशन भी बनाया गया। इसमें मशीन के टेबल पर तीन विशेष हत्यार धारक रखने के साथ ही न्यूमैटिक दबाव पर चलने वाला एक आवरण (कवर) सुरक्षा हेतु दिया गया।

किसी भी विशेष टूल की जरूरत पड़ने पर स्पिंडल वह टूल ए.टी.सी. से नहीं लेगा, बल्कि टेबल को स्पिंडल की ओर हिला कर स्पिंडल और टूल के बीच उचित संरेखन (अलाइनमेंट) किया जाएगा। संरक्षक टूल कवर जब न्यूमैटिक दबाव से खोला जाएगा, तब टूल बदलने का आदेश (चेंज कमांड) सक्रिय होगा। यह आवरण हत्यार धारक को चिप, शीतक या अन्य हानिकारक कणों से बचाएगा और स्पिंडल के अंदरी शंकु आकार (टेपर) का कोण सुरक्षित रखेगा। टूल पार्किंग स्टेशन के काम के संदर्भ में विशेष आयोजन किया गया है। ग्राहक इस उपाय से संतुष्ट है और मशीन का उपयोग सफलतापूर्वक कर रहै हैं। इस उपाय के कारण उत्पादकता, किफायत और साथ ही जगह एवं मशीन का प्रभावी इस्तेमाल जैसी सभी बातें हासिल हुई हैं।

मानवीय श्रमशक्ति तथा अन्य संसाधनों का न्यूनतम उपयोग कर के, स्टैंडर्ड C फ्रेम में पूरा फिनिश किया हुआ पुर्जा, एक ही सेटिंग में पाना मुश्किल होता है। महंगी बड़ी मशीन का इस्तेमाल कर के पुर्जे की लागत बढ़ाने के बजाय स्टैंडर्ड उचित आकार की मशीन के इस्तेमाल से खर्चा नियंत्रण में रखने में सहायता मिलती है। साथ ही, कारखाने में उपलब्ध जगह का सही इस्तेमाल करने और मशीन से अधिकतम कार्यकाल पाने जैसे उद्देश्य भी उपयोगकर्ता के लिए आवश्यक होता है। इसके लिए चुस्त आकार की और कम से कम मानवीय हस्तक्षेप जरूरी होने वाली मशीन चुनना किफायती साबित होता है।

अंबरीश नसीत

सहायक प्रबंधक (टेक्निकल सपोर्ट) ज्योति सी.एन.सी. ऑटोमेशन लि.

9879571116

ambrish.nasit@jyoti.co.in

अंबरीश नसीत 'ज्योति सी.एन.सी. ऑटोमेशन लि.' कंपनी में सहायक प्रबंधक (टेक्निकल सपोर्ट) हैं। आप

पिछले 5 सालों से एस.आर.ई.झेेड. अभियांत्रिकी महाविद्यालय (राजकोट) में अध्यापन कार्य कर रहे हैं। आपने 'मैन्युफैक्चरिंग प्रोसेस : II' यह अंग्रेजी किताब भी लिखी है।