शियरिंग मशीन की दुरुस्ती

05 Mar 2020 12:53:00

मध्यम आकार के एक कारखाने में, 12 मिमी. तक मोटाई वाली धातु की शीट काट सकने वाली एक पुरानी शियरिंग मशीन (चित्र क्र. 1) खरीदी गई थी। कारखाने में मशीन स्थापित हुई, उससे उत्पादन शुरु हुआ, लेकिन उत्पाद की गुणवत्ता संतोषजनक नहीं थी और मशीन में निम्नलिखित समस्याएं थी

1. मशीन में कंपन (वाइब्रेशन) हो रहे थे।

2. ड्राइव मोटर अक्सर जल रही थी।

3. क्लच और चालित (ड्रिवन) शाफ्ट के बीच के कपलिंग के बोल्ट शियरिंग हो कर टूट रहे थे।

4. काटे हुए शीट की छोर की गुणवत्ता संतोषजनक नहीं थी।

कपलिंग बोल्ट बार बार बदलने ना पड़े इसलिए देखभाल करने वाले ने कपलिंग वेल्ड कर दिया। इससे समस्या और बढ़ गई। फ्लाइवील शाफ्ट शियर होने लगा। जब एक अनुभवी देखभाल अभियंता ने इस पर ध्यान दिया, तब पहली बार यह पता लगाने का निर्णय किया कि क्या ये सभी समस्याएं एक ही दोष के जरिए पैदा हो रही हैं या इसमें कई अन्य दोष भी हैं?

1. काटे हुए शीट की छोर की गुणवत्ता में बिघाड़

अनुभवी देखभाल अभियंता ने पहले से काटी हुई छोर संबंधी समस्या का विश्लेषण शुरु किया। काटने हेतु उपयोग किए जाने वाले ब्लेड का सेटअप, शीट की मोटाई के अनुसार बदलता है। इस विशिष्ट मशीन में, एक यांत्रिकी लीवर के उपयोग से ब्लेड के बीच की गैप सेट की जाती है। लीवर के पीछे एक डिस्क लगाई होती है। यह डिस्क, संबंधी गैप मिमी. के भागों में दर्शाती है। आवश्यक गैप सेट करने हेतु, ऑपरेटर ने लीवर की दर्शक सुई, डिस्क पर चिह्नित सही संख्या के सामने लानी होती है। शीट की मोटाई के अनुसार यह दूरी 0.03 मिमी. से 0.1 मिमी. तक बदलती है। इस गैप को जांचने की विशिष्ट पद्धति आगे दी गई है।

• अैडजस्टमेंट लीवर की दर्शक सुई वांछित रीडिंग पर रखें। मिसाल के तौर पर 0.06 मिमी. (4 मिमी. के माइल्ड स्टील (MS) शीट को काटने के लिए)

• बीम नीचे लाएं

• काटने वाला ब्लेड हमेशा छोटे, तिरछे कोण में लगाया जाता है, जिससे कैची जैसा प्रभाव प्राप्त होता है। जिस बिंदु पर ऊपरी ब्लेड निचले ब्लेड के पास आता है, वहाँ फिलर गेज से गैप की जांच की जाती है। इस मामले में, 0.06 मिमी. दूरी सेट करने हेतु, फिलर गेज 0.05 मिमी. जाना चाहिए, 0.07 मिमी. नहीं।

• उसके बाद धीरे धीरे बीम नीचे लाएं और विभिन्न बिंदुओं पर गैप की जांच करें।

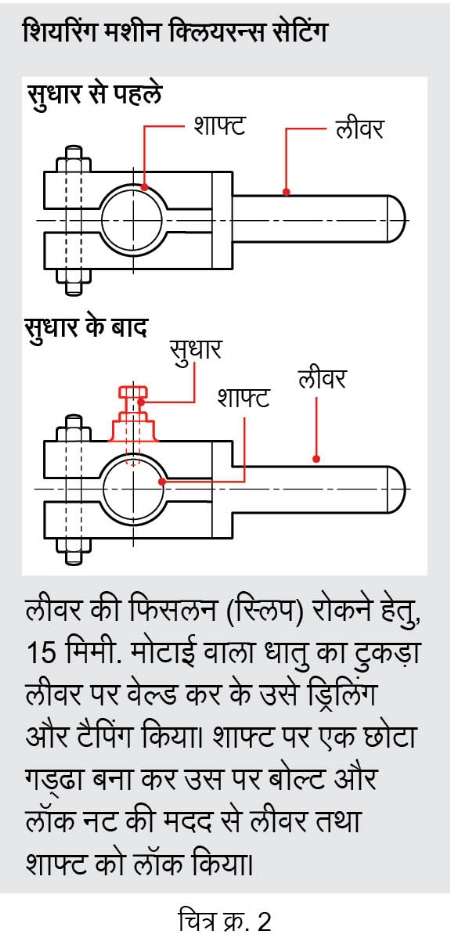

इस मामले में ऊपर बताई गई पद्धति के अनुसार गैप की जांच की जाने पर यह पाया गया कि डिस्क पर के निशान के अनुसार लीवर की स्थिति और वास्तविक गैप का माप मेल नहीं खा रहे थे। लीवर और गैप सेट करने की पद्धति में ट्रांस्मिशन घटकों की अधिक जांच करने पर देखा गया कि काम करते समय लीवर, शाफ्ट पर थोड़ा फिसल रहा है। चित्र क्र. 2 में दर्शाएनुसार बदलाव करने पर इस समस्या का समाधान हो गया।

2. कंपन, कपलिंग बोल्ट का शियरिंग और मोटर जलना

उपरोक्त सभी समस्याओं का मूल एक ही होने का पता चला। कटिंग की गुणवत्तासंबंधी समस्या हल करने के बाद, अनुभवी अभियंता ने कंपन की समस्या पर ध्यान केंद्रित किया। निरीक्षण करने पर पता चला कि मोटर की गति बहुत अधिक थी। इसलिए मशीन मैनुअल से, मोटर का विवरण जांचने का निर्णय लिया गया। लेकिन मशीन के साथ मैनुअल नहीं मिला था। तब मशीन के निर्माता से संपर्क कर के मैनुअल प्राप्त किया गया। उसमें पाया गया कि विनिर्देश के अनुसार मशीन में 15 HP 960 आर.पी.एम. ड्राइव मोटर थी। लेकिन वास्तव में, मशीन में 15 HP 1460 आर.पी.एम. की मोटर बिठाई हुई थी। जिस कंपनी से मशीन खरीदी गई थी, उससे संपर्क किया गया। उन्होंने छानबीन कर के जानकारी दी कि प्रति मिनट स्ट्रोक बढ़ाने के लिए, उन्होंने ही पहली मोटर की जगह तुलना में उससे अधिक आर.पी.एम. होने वाली अन्य मोटर लगाई थी। अधिकतम उत्पादकता पाने हेतु केवल मोटर का आर.पी.एम. बढ़ाने से कोई लाभ नहीं होता। उच्च गति को अनुक्रिया देने के लिए मशीन की संरचना तथा अन्य घटकों की पर्याप्त मजबूती डिजाइन स्तर से ही होनी चाहिए। अब सही मोटर बिठाने का फैसला हुआ।

मोटर बार बार जलने की समस्या का विस्तार से अध्ययन किया गया। आम तौर पर 3 फेज इंडक्शन मोटर का वाइंडिंग जलने के कारण आगे दिए हैं

• ओवरलोडिंग

• अधिक या कम वोल्टेज

• सिंगल फेजिंग

• घिसे हुए बेरिंग या बेरिंग हाउसिंग के कारण रोटर का स्टेटर पर रगड़ना

इस मामले में ओवर करंट रीले की जांच कर के, उसका ठीक होना सुनिश्चित किया गया। यह रीले रेटेड करंट पर सेट किया गया था। मोटर लगभग फुल लोड करंट (15 HP मोटर के लिए 21A) ले रही थी, इससे अधिक करंट ना लेने के कारण रीले ट्रिप नहीं हो रहा था।

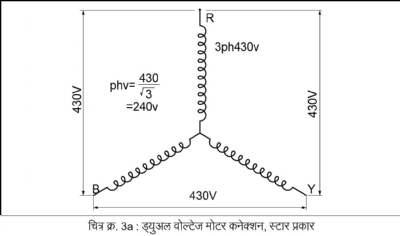

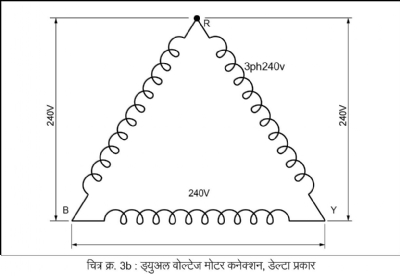

यह देखा गया कि जब भी मोटर जलती थी, तब सिंगल फेजिंग नहीं हो रहा था। मोटर टर्मिनल बॉक्स तक सभी तीनों फेज ठीक थी। बेरिंग भी ठीक थे और मोटर कवर में बेरिंग हाउसिंग भी घिसा हुआ नहीं था। इस जांच में केवल वोल्टेज की जांच करना बाकी रह गया था। मोटर की नाम पट्टी पर रेटेड वोल्टेज की जांच करने पर देखा गया कि यद्यपि मशीन का निर्माण भारत में किया गया था, उसके लिए आवश्यक मोटर विदेश से आयात की गई थी। इस आयातित मोटर का वोल्टेज दुतरफा था। मतलब, जिन देशों में बिजली की आपूर्ति 3ph 220V (जैसे कि अमरीका) होती है वहाँ इसका उपयोग किया जा सकता है और जिन देशों में 3ph 430V प्रकार से बिजली दी जाती है (मिसाल के लिए भारत) वहाँ भी ये चलाई जा सकती है। 3ph 220V की सप्लाई के लिए वाइंडिंग डेल्टा पद्धति में जोड़ना जरूरी होता है, तो 3ph 430V के लिए उसे स्टार पद्धति में जोड़ना पड़ता है (चित्र क्र. 3a और 3b)।

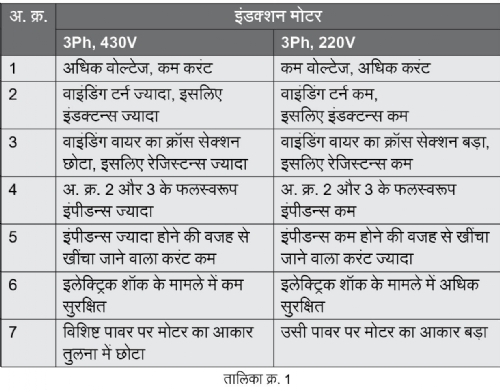

पाठकों की जानकारी के लिए, 3 फेज 230 वोल्ट और 3 फेज 430 वोल्ट मोटर की तुलना तालिका क्र. 1 में एक में दी गई है, जिससे यह स्पष्ट होता है कि 220 वोल्ट रेटिंग की मोटर यदि 430 वोल्ट वाले सप्लाइ में (डेल्टा में) जोड़ी जाती है तो वह ज्यादा करंट खींचती है। विश्लेषण करने पर पता चला कि मशीन में वाइंडिंग को डेल्टा में जोड़ा गया है। इस गलत जोड़ के कारण वाइंडिंग के घुमावों में वोल्टेज बहुत अधिक था और उसके कारण वाइंडिंग वायर का इनैमल इन्शुलेशन खराब हो कर शॉर्ट हो रहा था।

इस दौरान, जिनसे मशीन खरीदी थी उनसे 3ph 430V रेटिंग और 960 आर.पी.एम. वाली मूल मोटर प्राप्त हुई। उसे बिठाने पर सारी समस्याएं खत्म हुई।

अनिल अ. गुप्ते

तकनीकी सलाहकार

9767890284

anilgupte64@rediffmail.com

अनिल गुप्ते इलेक्ट्रिकल इंजीनीयर हैं और अभियांत्रिकी क्षेत्र में लगभग 53 सालों का अनुभव रखते हैं। टाटा मोटर्स में मेंटेनन्स एवं प्रोजेक्ट संबंधी प्लैंट इंजीनीयरिंग में आपको दीर्घ अनुभव है। फिलहाल आप तकनीकी सलाहकार हैं।