लैपिंग प्रक्रिया और मशीन

29 May 2020 10:42:00

कार्यवस्तु का अंतिम अपेक्षित माप और फिनिश प्राप्त करने के लिए कई विशिष्ट यंत्रण कार्यों का प्रबंध किया जाता है। इस लेखमें इन्हीं में से एक होने वाली लैपिंग प्रक्रिया के बारे में हम जानेंगे। लैपिंग प्रक्रिया के द्वारा कार्यवस्तु की मोटाई, समतलता तथा पृष्ठीय फिनिश का मनचाहा टॉलरन्स प्राप्त करने हेतु कार्यवस्तु (या नमूने) के समतल पृष्ठ से, आवश्यक जितना ही मटीरीयल अचूकता से निकाला जाता है। लैपिंग और पॉलिशिंग प्रक्रियाएं, विविध प्रकार के मटीरीयल और अैप्लिकैशन के लिए इस्तेमाल की जाती हैं। इसमें विविध प्रकार की धातु, कांच, ऑप्टिक्स और सिरैमिक्स भी शामिल हैं।

फैमिंग प्रक्रिया में, अब्रेसिव कणों से युक्त स्लरी को प्लेट में एम्बेड ना होने दे कर मुक्त बहने दिया जाता है। लेकिन लैपिंग में कुछ अब्रेसिव कण प्लेट के पृष्ठ पर एम्बेड होते हैं और बचे हुए कण मुक्त बहते हैं। दोनों तरह के कण कटिंग टूल के रूप में कार्य करते हैं। फैमिंग की तुलना में, लैपिंग प्रक्रिया में अतिरिक्त मटीरीयल (स्टॉक) निकालने की गति बहुत कम होती है और पृष्ठीय फिनिश के मूल्य पर, खास कर के Rz पर, अचूक नियंत्रण होता है।

लैपिंग में, लगभग 200-220 BHN कठोरता वाली कास्टआयरन की एक प्लेट इस्तेमाल होती है। इसमें अब्रेसिव के कण भर जाते हैं (इम्प्रिग्नेट) और उस प्लेट का इस्तेमाल लैपिंग टूल की तरह किया जा सकता है। लैपिंग प्रक्रिया में मटीरीयल अचूकता से तथा नियंत्रित तरीके में निकाले जाने से वह लाभप्रद साबित होती है। फैमिंग की तरह ही लैपिंग में भी, कार्यवस्तु कैरियर पॉकेट में रखी होने से उनमें तनाव पैदा नहीं होता।

एक तरफ की लैपिंग (SSM)

प्लेट पर स्थित कै रियर रिंग में कार्यवस्तु इस तरह रखी जाती है कि जिस पृष्ठ की लैपिंग करनी हो वह पृष्ठ लैपिंग प्लेट के सामने आए। यह कैरियर रिंग, कार्यवस्तु के अनुसार बनाई जाती हैं।

चित्र क्र. 1 में दिखाए अनुसार कार्यवस्तु को कहीं से भी कस कर ना पकड़ कर, लैपिंग प्लेट के पृष्ठ पर घर्षण होने के लिए, उस पर ऊपर से दबाव ड़ाला जाता है| इस हेतु डेडवेट या न्यूमैटिक सिलिंडर का उपयोग किया जाता है। कार्यवस्तुओं की मोटाई/ ऊंचाई में फर्क होने के कारण दबाव देने वाली प्लेट और कार्यवस्तु में प्रशमन (कुशनिंग) करने के लिए विशेष पैड लगाया जाता है। उस पर वजन/दबाव दिया जाता है और यह करते समय, कार्यवस्तु का क्षेत्रफल और कुल उपलब्ध क्षेत्रफल की गणना कर के उसी के अनुसार वजन/दबाव का मूल्य निर्धारित किया जाता है। कुछ कार्यवस्तुएं मशीन में लोड करते समय उन्हें कैरियर की आवश्यकता होती है, तो कुछ कार्यवस्तुओं को नहीं होती। कार्यवस्तु की रचना तथा उसके पृष्ठ के अपेक्षित फिनिश से यह तय होता है कि कैरियर की जरूरत है या नहीं। मशीन शुरु करने पर सबसे पहले अब्रेसिव कण और पानी/ऑइल की स्लरी बाहर आ कर प्लेट पर फैलने लगती है। इसके लिए एक विशिष्ट समयावधि निश्चित किया होता है। यह समय समाप्त होने के बाद प्लेट का घूमना शुरु होता है। बड़ी मशीन में, स्लरी को एकत्रित करने हेतु एक स्टरर मोटर एवं पंप होता है। छोटी मशीन में स्लरी के लिए स्टरर मोटर नहीं होती। चार रिंग होने वाली संरचना में लैपिंग होते समय लैपिंग प्लेट, फॉरवर्ड तथा रिवर्स दोनों दिशाओं में घुमाई जा सकती है। उसके लिए भी निश्चित समयावधि तय कर के ये दोनों संचलन किए जाते हैं।

तीन रिंग की संरचना वाली मशीन में रिंग इस तरह समायोजित की जाती हैं किप्लेट की समतलता के आधार पर, बाहरी या अंदरूनी व्यास पर ओवरहैंग मिले। मिसाल के तौर पर, अगर लैप प्लेट 800 मिमी. की हो और उसकी समतलता 100 माइक्रोन हो तो कार्यवस्तु के 50 मिमी. व्यास के लिए, 0.39 माइक्रोन में लैपिंग करने पर हम एक समतल कार्यवस्तु की अपेक्षा कर सकते हैं। किंतु कार्यवस्तु 100 मिमी. की हो तो हम कार्यवस्तु की समतलता 1.56 माइक्रोन तक रखने की उम्मीद कर सकते हैं|

दोनों तरफ की लैपिंग करने वाली (DSM) मशीन का विवरण

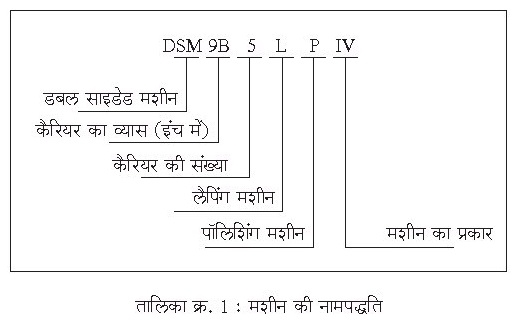

4 वे डबल साइडेड लैपिंग मशीन का विवरण, तालिका क्र. 1 में दी गई विशिष्ट नामपद्धति के अनुसार किया जाता है।

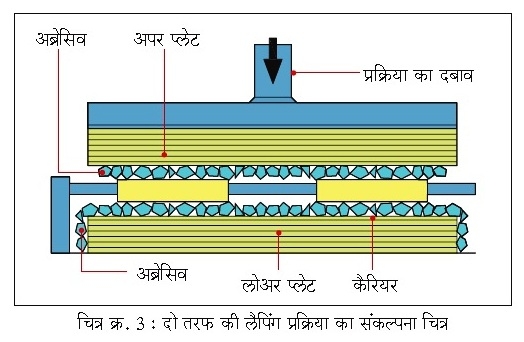

इस मशीन की लैपिंग प्लेट, कैरियर प्लेट तथा रिंग का एक रेखा में होना आश्वस्त करने हेतु, केंद्ररेखा से ड्राइव की हुई ड्राइविंग असेंब्ली चित्र क्र. 2 में दिखाई गई है। दोनों तरफ की लैपिंग करने वाली मशीन की प्रक्रिया की संकल्पना चित्र क्र. 3 में दिखाई गई है।

वायु का दबावऔर समय का नियोजन

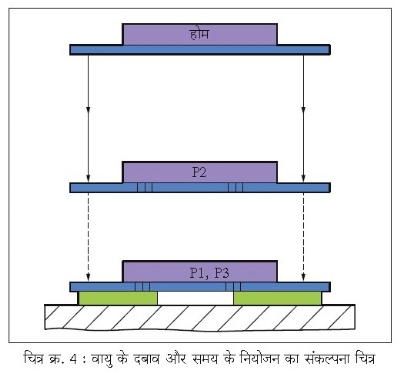

प्रक्रिया के दौरान लैपिंग प्लेट पर होने वाला वायु का दबावऔर काम के समयका नियोजन करना जरूरी होता है। 3 चरणों में होने वाला यह नियोजन, संबंधित टाइमर के जरिए कर के, प्रक्रिया का सेटअप बनाया जाता है। आने वाली कार्यवस्तुओं की मोटाई में होने वाला फर्क हटाने के लिए शुरुआती दबाव, P1 कम रखा जाता है। मनचाहा स्टॉक निकालने हेतु P2 दबाव और, स्पार्कऑफ् साइकिल के लिए P3 दबाव (चित्र क्र. 4) सेट किया जाता है। उसके लिए जरूरी समय को T1, T2 और T3 इन टाइमर द्वारा सेट किया जाता है।

कार्यवस्तु की समतलता एवं समानांतरता दोनों ही दो लैप प्लेट के प्रतिबिंबन होते हैं। कार्यवस्तु का समतल पृष्ठ पाने के लिए प्लेट की समतलता बनाई रखना बहुत ही आवश्यक है। प्लेट की समतलता का कंडिशनिंग करने के कई तरीके हैं। DSM में फॉरवर्ड/रिवर्स पद्धति इस्तेमाल कर के प्लेट का कंडिशनिंग किया जा सकता है।

आइए अब हम ऑटोमोटिव पॉवर स्टीयरिंग असेंब्ली में उपयोग किए जाने वाले स्टेटर की मिसाल देखते हैं। पॉवर स्टीयरिंग असेंब्ली के स्टेटर और रोटर की जोड़ी पॉवर स्टीयरिंग के सहज एवं सुचारू इस्तेमाल के लिए प्रभावशाली होती है। इसलिए उनकी समतलता, पृष्ठीय फिनिश, समानांतरता, मोटाई का टॉलरन्स जैसे सभी महत्वपूर्ण पैरामीटर नियंत्रित रखने पड़ते हैं, ताकि उन पुर्जों का अन्य पुर्जोंके साथ आसान बदलाव सुनिश्चित हो सके।

यहाँ देखी गई कार्यवस्तु का मटीरीयल 20MnCr5 है। सामान्यतः इस कार्यवस्तु का आकार Ø82 मिमी. X 13 मिमी. (मोटाई) होता है। सभी कार्यवस्तुओं के नाप निर्दिष्ट टॉलरन्स में होना जरूरी होता हैं। साथ ही यह भी आवश्यक है कि सभी पुर्जों की अदलाबदली की जा सके । लैपिंग के लिए आने वाली कार्यवस्तु की मोटाई 13.4 मिमी. ± 0.02 मिमी. होती है। उसे 13.39 ± 0.005 मिमी. तक घटाना होता है। लैपिंग से पहले, सरफेस ग्राइंडर का उपयोग कर के कार्यवस्तु का प्रीग्राइंडिंग किया जाता है। पहली की गई प्रक्रिया में पृष्ठ पर 0.8 माइक्रोन Ra तक का फिनिश मिलता है, जिसे 0.2 माइक्रोन Ra तक सुधारना जरूरी होता है। हर 7 घंटों की शिफ्टमें 600 कार्यवस्तुओं के लैपिंग का लक्ष्य रखा होता है। दोनों तरफ की लैपिंग के लिए आई कार्यवस्तु की समानांतरता 10 माइक्रोन तक होती है, जिसे 2 माइक्रोन तक सुधारना अपेक्षित होता है। यहाँ इस्तेमाल की गई मशीन स्पीडफैम डबल साइडेड लैपिंग मशीन मॉडल 9B-5L (चित्र क्र. 5) है।

मशीन का चयन

उचित आकार की मशीन का चयन प्रभावित करने वाले घटक देखते समय हम स्टेटर की मिसाल का संदर्भ लेते हैं।

1. आवश्यक उत्पादन/घंटा: 256 कार्यवस्तु

2. कारखाने की कार्यक्षमता: 85%

3. निकाला जाने वाला मटीरीयल: 10 माइक्रोन

4. लैपिंग के बाद आवश्यक पृष्ठीय फिनिश: 0.8 Ra, इसी कारण SFBLAP 08 चुना गया है।

5. समतलता का टॉलरन्स: 3 माइक्रोन से कम

6. समानांतरता का टॉलरन्स: 2 माइक्रोन से कम

7. Cpk: कम से कम 1.66

प्रक्रिया के अन्य घटकों का चयन प्रभावित करने वाले घटक

1. अब्रेसिव का चयन

अधिक समय तक धार बना कर रखने वाली कटिंग एज पाने हेतु लैपिंग में इस्तेमाल किए गए लोकप्रिय अब्रेसिव कणों का आकार सूक्ष्म खंडों जैसा होता है।

सामान्य रूप से इस्तेमाल किए जाने वाले अब्रेसिव

• बोरॉन कार्बाइड (B4C) : इससे (चित्र क्र. 6) मटीरीयल बहुत ही तेजी से निकलता है लेकिन कभी कभी पृष्ठीय फिनिश के मूल्य पर, Rz के और उसके कारण Ra के संदर्भ में समझौता करना पड़ता है।

• सिलिकॉन कार्बाइड(SiC) : यह मध्यम गति से मटीरीयल निकालता है। लेकिन Rz के और उसके कारण Ra के संदर्भ में, पृष्ठीय फिनिश के मूल्य पर अधिक नियंत्रण प्राप्त होता है। SiC काले या हरे सिलिकॉन के रूप में मिलता है।

• अैल्युमिनियम ऑक्साइड (Al2O3) : मटीरीयल निकालने की इसकी गति तुलनात्मक रूप से कम होती है। लेकिन Rz के और उसके कारण Ra के संदर्भ में पृष्ठीय फिनिश के मूल्य बहुत अच्छे होते हैं।

किसी भी हालत में निरंतर अच्छे परिणाम पाने के लिए हर एक चार्ज में अब्रेसिव कणों का आकार, अब्रेसिव के विशिष्ट मूलाधारी आकार के संदर्भ में, नियंत्रित होना बहुत आवश्यक है। अब्रेसिव के विभिन्न मूलाधारी आकार, 1 माइक्रोन से भी कम मूल्य से ले कर 60 से 80 माइक्रोन तक होते हैं।

अब्रेसिव के उचित प्रकार एवं आकार का चयन, लैपिंग के बाद आवश्यक पृष्ठीय फिनिश के मूल्य पर निर्भर करता है। स्टेटर पुर्जे के लिए हरे सिलिकॉन का उपयोग किया गया है।

2. वाहक (वेइकल) का चुनाव

पूरी प्रक्रिया के दौरान, अब्रेसिव का उसके वाहक के साथ पूरी तरह से घुलमिल जाना सुनिश्चित करने हेतु यह आवश्यक है कि वाहक की सस्पेंशन विशेषताएं अच्छी हो। साथ ही, उसमें मिलाए हुए अब्रेसिव के कण घिस जाने के कारण, कटिंग की क्रिया रुकने के बाद, यह कण वाहक से अलग कर के उनका पुनर्संकलन (रीक्लेम) करना मुमकिन होना चाहिए। वाहक के पुनर्संकलन से हर वस्तु के प्रति लैपिंग की लागत में बहुत बड़ा फर्क पड़ता है। पानी का इस्तेमाल करने वाले वाहक में उचित घटक होने चाहिए ताकि प्रक्रिया के दौरान वाहक के संपर्क में आने वाली कार्यवस्तु में जंग ना लगे। स्टेटर के लिए तेल पर आधारित वाहक का इस्तेमाल किया गया है।

3. स्लरी तैयार करना

दो आवर्तनों के बीच या शिफ्ट बदलते समय जब मशीन का इस्तेमाल नहीं हो रहा हो तब भी, स्लरी हिलाते रहने के लिए स्टरर मोटर एवं असेंब्लीयुक्त उचित प्रकार के स्लरी पंप (चित्र क्र. 7) का इस्तेमाल करना महत्वपूर्ण है।

इसके अलावा, खास कर के पानी का इस्तेमाल करने वाले वाहक का उपयोग करते समय, यह महत्वपूर्ण है कि पानी के संपर्क में आने वाले पंप के पुर्जों की अच्छी सुरक्षा आश्वस्त करने वाला स्लरी पंप चुना जाए। स्लरी में शामिल अब्रेसिव की मात्रा उचित होना भी आवश्यक है। उसी प्रकार, स्लरी और मिश्रण के उचित अनुपात की तरफ भी ध्यान देना आवश्यक है ताकि कार्यक्षमता एवं किफायत दोनों बातें हासिल हो।

DSM में एक बार ली हुई स्लरी को, पूर्वनिश्चित संख्या की कार्यवस्तुओं पर ही इस्तेमाल किया जा सकता है। उसके बाद कार्यक्षम यंत्रण सुनिश्चित करने के लिए, पुरानी स्लरी हटा कर नई स्लरी ड़ाली जाती है। इस्तेमाल की गई स्लरी को ऑइल रीक्लेम प्रणाली में ले जाना पड़ता है ताकि, फिर से इस्तेमाल करने हेतु तेल (वाहक) का पुनर्संकलन किया जा सके ।

4. कैरियर का चयन

कुछ कार्यवस्तुएं रिटेनिंग रिंग में रखना संभव होने पर भी, अनेक कार्यवस्तुएं कैरियर में बनाई गई पॉकेट में रखना आवश्यक होता है। लैपिंग प्रक्रिया के दौरान लैपिंग प्लेट का घिसाव एकसमान होना आश्वस्त करने के लिए कैरियर विशिष्ट संरचना का होना जरूरी होता है। केस स्टडी में स्टेटर के लिए पत्तियों जैसे आकार के पॉकेट वाला कैरियर इस्तेमाल किया गया है।

5. अन्य मशीन सेटिंग पैरामीटर का चुनाव

अन्य कई पैरामीटर सेट करने होते हैं जैसे कि प्लेट का आर.पी.एम., रिटेनिंग रिंग के घूमने की दिशा, वायु के दबाव का चयन (शुरु में कम और बाद में थोड़ा और दबाव), दबाव के हिसाब से उचित टाइम सेटिंग का चुनाव आदि।

DSM में लैपिंग होने के बाद कार्यवस्तु की समतलता और पृष्ठीय फिनिश का मापन किया जाता है। यह मशीन 100 मिमी. कैरियर व्यास से ले कर 450 मिमी. कैरियर व्यास तक उपलब्ध हैं।

प्रफुल गोवंडे

प्रबंधकीय संचालक, स्पीडफैम (इंडिया) प्रा. लि.

9833581046

praful@speedfam.co.in

प्रफुल गोवंडे मेकैनिकल इंजीनीयर हैं और आपकी स्पीडफैम कंपनी ने, फ्लैट सरफेस सुपर फिनिशिंग हेतु आयात होने वाली मशीन, कंज्युमेबल तथा मापन उपकरणों के लिए समर्थ देशी विकल्प ग्राहकों को उपलब्ध कराए हैं|