इलेक्ट्रिक डिस्चार्ज मशीन

31 May 2020 15:58:00

स्पार्क इरोजन यानि इलेक्ट्रिक डिस्चार्ज मशीनिंग (इ.डी.एम.) द्वारा बनाए जाने वाले मोल्ड तथा डाइ, साथ ही क्लिष्ट यंत्रण युक्त पुर्जों में बेहद उच्चस्तर की अचूकता प्राप्त करना...यह मशीन के इस्तेमाल के तरीके में पिछले कुछ दशकों में हुए क्रांतिकारी बदलावों की मिसालें हैं। स्पार्क इरोजन के आने से पहले, कठोर फौलाद (हार्डस्टील) और कार्बाइड से निर्मित पुर्जों के यंत्रण में ऑपरेटर के हस्तक्षेप के बिना सब से अच्छी अचूकता एवं फिनिश प्राप्त करना किसी के लिए भी एक सपना ही था। इ.डी.एम. तकनीक के इस्तेमाल के समय अच्छे परिणाम प्राप्त करने के लिए यंत्रण के पैरामीटर उचित तरीके से सेट करने पड़ते हैं। आज यंत्रण के क्षेत्र में चार विभिन्न प्रकार की मशीन पाई जाती हैं, जो इस प्रकार हैं

1. आर.ए.एम. प्रकार की इ.डी.एम.

2. सी.एन.सी. इ.डी.एम.

3. सी.एन.सी. वायर इ.डी.एम.

4. स्मॉल होल (छोटे छिद्र) ड्रिल इ.डी.एम.

इन चारों मशीनों में बुनियादी इ.डी. एम. तकनीक एक जैसी ही है, लेकिन हर मशीन की संरचना, मूलाधारी घटक इलेक्ट्रोड का प्रकार और प्रयोज्यता (अैप्लिकेशन) में फर्क है। यहाँ हम 4 अक्षीय वायरकट इलेक्ट्रिक डिस्चार्ज मशीन (डब्ल्यू.इ.डी.एम.) के बारे में चर्चा करेंगे।

4 अक्षीय वायरकट इलेक्ट्रिक डिस्चार्ज मशीन की संकल्पना

'इलेक्ट्रॉनिका हाइटेक मशीन टूल्स' ने डब्ल्यू.इ.डी.एम. के नवीनतम तकनीक से युक्त दो मॉडल पिछले साल भारतीय बाजार में उतारे हैं, जिनके नाम हैं 'जॉब मास्टर' और 'टूल मास्टर'।

जॉब मास्टर : दो प्रकारों में उपलब्ध (चित्र क्र. 1) इस मशीन की संरचना चुस्त है। पहले प्रकार की यंत्रण गति 160 मिमी./मिनट है, तो दूसरे की यंत्रण गति 200 मिमी./मिनट है।

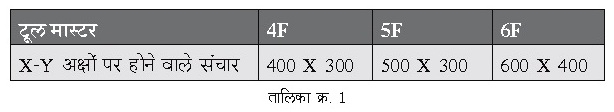

टूल मास्टर : टूल मास्टर मॉडल में मजबूत T बेस संरचना के साथ ही, हिलते कॉलम की डिजाइन है। इस कारण उसे अधिक स्थिरता, अचूकता और बड़े पुर्जे लोड करने की क्षमता प्राप्त होती है। उच्च स्तर की अचूकता पाने हेतु इलेक्ट्रॉनिका हाइटेक, सभी अक्षों को जापान में निर्मित डाइरेक्ट कपल्ड ए.सी. सर्वो मोटर देती है। ग्राहकों की आवश्यकता और निवेशक्षमता के अनुसार दो मॉडल उपलब्ध हैं, एक में ए.सी. सर्वो मोटर के साथ बॉल स्क्रू है, तो दूसरे में लिनीयर मोटर है। टूल मास्टर मॉडल से अतिरिक्त लाभ है, आइसोलेशन एवं कठोरीकरण किया हुआ ग्रेनाइट का वर्क टेबल। फिलहाल टूल मास्टर के 4, 5, 6 (फ्लश और सबमर्ज्ड) ऐसे कुल 6 मॉडल हैं। 4, 5, 6 ये अंक अक्षीय स्ट्रोक दर्शाते हैं, जैसे कि टूल मास्टर 4F फ्लश प्रकार की मशीन है। टूल मास्टर 4F, 5F तथा 6F का, X-Y अक्षीय संचलन तालिका क्र. 1 में दर्शाया गया है।

फ्लश प्रकार की मशीन में प्रक्रिया के दौरान, स्थानीय स्तर पर पानी का एक स्तंभ बनाया जाता है। सबमर्ज्ड प्रकार में पानी का स्तंभ तो होता ही है, साथ ही पानी से भरी टंकी भी दी जाती है। इस प्रकार पूरी प्रक्रिया पानी के अंदर ही होती है, जिसके बहुत से लाभ हैं।

•अचूकता बनाई रखने के लिए तापमान पर नियंत्रण : डब्ल्यू.इ.डी.एम. प्रक्रिया में चिंगारी (स्पार्क) उत्पन्न होने के स्थान का तापमान 1000°C से भी ज्यादा होता है।

•चूंकि मशीन की बॉडी और पानी के तापमान में 1°C से अधिक फर्क नहीं होता, मशीन के घटकों का विस्तारण मर्यादा में रह कर पुर्जों की अचूकता नियं त्रित रहती है।

अन्य महत्वपूर्ण विशेषता है पानी का अखंड़ित प्रवाह। प्रक्रिया के दौरान पैदा होने वाला कूड़ा बाहर निकालना जरूरी होता है। इस हेतु, गंदा पानी अलग कर के वह फिल्टर करने का और बाद में उसे ठंड़ा कर के फिर से इस्तेमाल करने का प्रबंध किया गया है।

इस मशीन में लिनीयर मोटर का विकल्प भी उपलब्ध है। भारत में लिनीयर मोटर डब्ल्यू.इ.डी.एम. मशीन का निर्माण करने वाले हम पहले स्वदेशी उद्यमी हैं। हमें अैक्यूटेक्स के सहयोग से इस्तेमाल की हुई अत्याधुनिक तकनीक का लाभ मिला है।

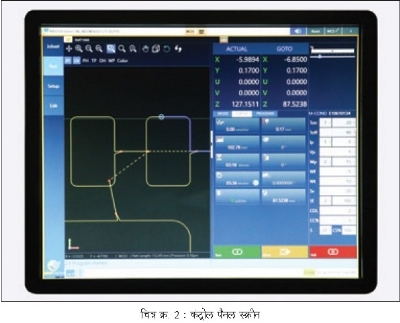

डब्ल्यू.इ.डी.एम. की नियंत्रण व्यवस्था(कंट्रोल सिस्टम) में मानव तथा मशीन के बीच के समन्वयन (मॅन-मशीन इंटरफेस) के साथ ही इनपुट आउटपुट को संभालना, मानवीय इंटरफेस, उस पर नियंत्रण रखने वाले साफ्टवेयर आदि नए डिजाइन किए गए हैं। पहले वें विंडोज 7 प्रणाली पर चलते थे ,अब विंडोज 10 पर चलते हैं। पॉवर पी मैक क्लिपर यह 6 अक्षीय मोशन कंट्रोलर, मशीन के 5 अक्षों को ड्राइवदेता है। सभी जरूरी प्रक्रिया पैरामीटर के साथ ही अन्य सभी इनपुट/आउटपुट का नियंत्रण, माइक्रोकंट्रोलर पर आधारित अत्याधुनिक हार्डवेयर द्वारा किया जाता है। मशीन के साथ दिया हुआ ऑपरेटिंग स्क्रीन (चित्र क्र. 2) उपयोगकर्ताओं के इस्तेमाल के लिए आसान है। उसमें रन, मैन्युअल, सेटअप और एडिट जैसी चार प्रमुख नीतियां हैं। चित्रात्मक इंटरफेस होने के कारण, उपयोगकर्ता को मशीन पर यंत्रण होने वाले पुर्जे के प्रोफाइल का 3D दृश्य दिखता है।

नियंत्रक में शामिल, अत्याधुनिक तकनीकयुक्त सुविधाएं इस प्रकार हैं

•प्रीजॉग

•प्री स्पार्क

•ऑटो पॉवर रिकवरी

•कॉर्नर कंट्रोल स्ट्रैटेजी

•मिडस्टार्ट

•16 स्टेप प्रोग्रैमेबेल फ्लशिंग

•कॉम्प्लेक्स प्रोग्रैमिंग मशीनिंग

•मिनरल बेड फिल्ट्रेशन सिस्टम : इससे कंजूमेबल का खर्चा घटाने में मदद मिलती है।

•माइक्रोकंट्रोलर का इस्तेमाल : इससे पी.सी.बी. की संख्या कम कर के 10 पर लाई गई, जिससे विश्वसनीयता बढ़ी।

•1GHz की बारंबारिता वाला नियंत्रक : नियंत्रक के काम की गति, प्रक्रिया में लगने वाले समय, अंदरी गणना आदि में लाभ होता है।

मशीन टूल

मशीन टूल में एक मुख्य वर्क टेबल (X-Y), एक सहायक टेबल (U-V) और एक वायर ड्राइव संरचना का समावेश होता है। पुर्जा मुख्य टेबल पर रख कर उचित तरीके से पकड़ा जाता है। मुख्य टेबल X तथा Y अक्षों पर और सहायक टेबल U-V अक्षों पर ए.सी. सर्वो मोटर की मदद से, 0.5 माइक्रोन के चरणों में हिल सकते हैं। U और V अक्ष, अनुक्रम से X और Y अक्षों को समानांतर होते हैं।

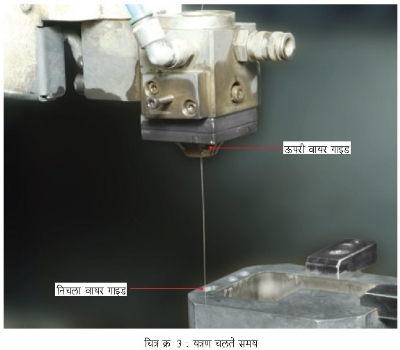

इस संरचना में तार की एक कुंडलि (कॉइल) में से तार की निरंतर आपूर्ति की जाती है। यह तार पुर्जे के आरपार जा कर अंत में, इस्तेमाल किए गए तार के डि़ब्बे में जमा की जाती है। इस तार के रास्ते में ,पुर्जे के दोनों तरफ (ऊपर एवं नीचे )बिठाए तार गाइड की जोड़ी (चित्र क्र. 3) की मदद से उस पर तनाव निर्माण किया जाता है।

निचली बाजू का तार गाइड, एक आर्म के साथ X-Y दिशा में आगे पीछे जाता है, तो ऊपरी तार गाइड U-V दिशा में टेबल के साथ आगे पीछे जाता है। ऊपर का तार गाइड, निचले तार गाइड के संदर्भ में, U-V अक्षमें आड़ी दिशा में आगे पीछे हिलाया जा सकता है। खड़े आर्म पर ऊपर नीचे हिला कर के उसे Z अक्ष में भी, अपनी मर्जीनुसार हिलाया जा सकता है।

वायरकट में मुख्य रूप से दो समतल होते हैं, निचला (बॉटम प्लेन) और ऊपरी (टॉप प्लेन)। जिस पुर्जे पर काम करना होता है, उसे निचले और ऊपरी समतल में विभाजित किया जाता है। अगर चौकोर काटना हो तो, केवल एक ही समतल में X-Y अक्ष हिलाने पर वह चौकोर मार्ग बनेगा। इसमें U-V समतल एक ही जगह पर स्थिर होता है। मशीन की तार खड़ी होती है और वह X-Y प्लेट के लंबकोण में स्थित होती है। X-Y और U-V के संचलन भिन्न होते हैं। इस मशीन में U-V समतल का समावेश करने के बाद तार का कोण बदल सकता है। इस प्रकार, तार तिरछी कर के टेपर कटिंग की जा सकती है। ज्यादातर समय, तार काटने की मशीन के इस्तेमाल से स्टैंपिंग टूल बनाते समय उन्हें रिलीफ देना पड़ता है। इस रिलीफ के लिए यह विशेषता अधिक उपयुक्त होती है। कई बार टेपर देते समय बेसिक कैविटी 10 मिमी. की होती है और कई बार, निचली डाइ प्लेट के आगे एक और 10 मिमी. का टेपर रिलीफ के तौर पर दिया जाता है। पुराने वायर कटर में केवल टेपर करने की क्षमता थी लेकिन हाल के वायर कट में जटिल प्रोफाइल भी बनाई जा सकती हैं। टॉप प्रोफाइल और बॉटम प्रोफाइल दोनों अलग होंगी, जैसे कि नीचे चौकोर और ऊपर गोलाकार हो, तो ऐसी प्रोफाइल टेपर में नहीं बैठ पाती। उसके लिए U-V समतल का इस्तेमाल किया जाता है।

लिनीयर मोटर

स्टैंडर्ड मशीन टूल में एकरेखीय संचलन हेतु मार्ग (गाइडवे) बनाए होते हैं। यह संचलन बॉल स्क्रू की मदद से किया जाता है। बॉल स्क्रू चलाने के लिए एक मोटर और कपलिंग या बेल्ट की संरचना होती है। लेकिन लिनीयर मोटर में (चित्र क्र. 4) ना तो बॉल स्क्रू होता है और ना ही कपलिंग। लिनीयर मोटर में एक चुंबकीय व्यवस्था होती है। मोटर की तरफ से कोई भी घर्षण नहीं होता, लिनीयर गाइडवे में ही थोड़ा घर्षण होता है। लिनीयर मोटर की व्यवस्था में बेल्ट कपलिंग या बॉल स्क्रू, बॉल नट कुछ भी नहीं होता।

यंत्रण की प्रोग्रैमिंग

जैसे जैसे यंत्रण होता रहता है और मटीरीयल बाहर निकाला जाता है, वैसे इलेक्ट्रोड, नियंत्रक में जमा किए एक पूर्वनिश्चित मार्ग पर चलने लगता है। पुर्जे की प्रोग्रैमिंग प्रणाली के इथरनेट पोर्ट या USB ड्राइव द्वारा अथवा प्रत्यक्ष कंट्रोलर कीबोर्ड में से नियंत्रक को इस मार्गका निर्देशन (पाथ प्रोग्रैम) दिया जा सकता है।

जब X-Y टेबल एक पूर्वनिश्चित मार्ग पर चलता हो और U-V टेबल स्थिर हो, तब पहले से तय नमूने के आधार पर सीधा काट लिया जाता है। तिरछी दिशा में यंत्रण करना हो तो, वायर इलेक्ट्रोड भी तिरछा करना पड़ता है। ऊपरी वायर गाइड, (U-V अक्ष की दिशा में) निचले वायर गाइड के संदर्भ में विस्थापित करने से यह प्रभाव प्राप्त होता है। नियंत्रक में जमा पूर्वनिश्चित मार्गों पर X-Y टेबल और U-V टेबल दोनों का नियंत्रित संचलन एक ही समय कर के इच्छानुसार तिरछा कोण प्राप्त किया जा सकता है। X-Y और U-V टेबल के मार्ग की जानकारी नियंत्रक को, रेखीय तथा वृत्ताकार घटकों के माध्यम से NC प्रोग्रैम द्वारा दी जाती है।

प्रोफाइल की ज्यामिति और वायर

इलेक्ट्रोड टूल का प्रोफाइल पर होने वाला संचलन नियंत्रक में जतन (सेव) किया जाता है। पूर्णतः मेनू के जरिए चलने वाले साफ्टवेयर के इस्तेमाल से बिंदु, रेखा एवं वृत्त जैसी विभिन्न ज्यामितीय परिभाषा में, वायर टूल के मार्ग के घटकों का निर्धारण ग्राफिकल स्क्रीन पर किया जाता है। पूरे मार्ग के लिए या फिर मार्ग के प्रत्येक घटक के लिए स्वतंत्र रूप से वायर कंपेन्सेशन (क्षतिपूर्तिः तार के व्यास और यंत्रण के ओवरकट के लिए) और टेपर कोण निर्देशित किए जा सकते हैं। संगणक (कंप्यूटर) में प्रोफाइल सेव करने के बाद मार्गसंबंधि सभी अंकात्मक प्रक्रियाएं (गणन) स्वचालित रूप से की जाती हैं। प्रोफाइल की जांच ग्राफिकल डिस्प्ले स्क्रीन पर की जा सकती है और जरूरतनुसार उसमें सुधार भी किए जा सकते हैं।

इसमें साफ्टवेयर भी एक अहम् घटक रहा है, जिसके जरिए हम अनेक नई विशेषताओं को विकसित कर सके जैसे कि अडैप्टिव कंट्रोल। प्रक्रिया के पैरामीटर में, प्रक्रिया महत्वपूर्ण होती है और उस दौरान होते बदलाव समझ कर आगे की नीति तय करनी पड़ती है। इससे प्रक्रिया जल्दी हो कर अचूकता बढ़ती है। हम इसी पर ध्यान दे कर साफ्टवेयर टूल और साफ्टवेयर का विकास कर रहे हैं, ताकि अगर प्रक्रिया ठीक से ना चल रही हो तो पैरामीटर में स्वचालित रूप से कुछ बदलाव करना संभव होगा। अब तक यह पूरा काम ऑपरेटर उसके अनुभव के अनुसार करता था। कई बार पुर्जा काटते समय फ्लशिंग में परेशानी होती है। ऐसे वक्त पर गति धीमी करनी पड़ती है, नहीं तो तार टूट जाती है और काफी समय भी बर्बाद होता है। ऐसे समय अगर पुर्जा 50 मिमी. का हो और वायर गाइड 70 मिमी. पर रखा जाए, तो इसका मतलब फ्लशिंग की स्थिति अच्छी नहीं है। इसी तरह के कुछ अनुमान लगा कर साफ्टवेयर में ही सेटिंग करने से, ऑपरेटर की कुशलता पर निर्भर ना रहते हुए काम जारी रहता है और ग्राहक के समय तथा पैसे की बचत होती है।

प्रिसिजन कट

हाल ही में हमने साफ्टवेयर में प्रिसिजन कट का विकल्प दिया है। वायरकट में हमेशा कोने में घिसाव (इरोजन) ज्यादा हो कर कोने जल जाते हैं। स्पार्किंग तथा लचीली वायर के कारण उससे कोना जल जाता है। इसीलिए प्रोफाइल में पहले कोना ढूँढ़ा जाता है और फिर, कुछ अंदरी प्रबंध कर के कोना तेज (शार्प) होना आश्वस्त किया जाता है।

वायरकट की अन्य समस्या यह है कि तार ऊपर से नीचे जाते समय स्पार्किंग की प्रक्रिया चलती है। पहली बार जहाँ चिंगारी उड़ती है, वहाँ ऊपरी तार घिस (इरोड) जाती है। इस घिसाव के कारण जब ऊपर की तार नीचे पहुंचती है तब उसका व्यास कम हो जाता है, फलस्वरूप पुर्जे पर टेपर आता है। इस बात की जानकारी पहले से होने के कारण, समायोजन हेतु, तार ही तिरछी की जाए तो आगे का काम ठीक से हो सकता है। लेकिन तार कितनी तिरछी की जाए, इस मात्रा का गणन, हर तार की मोटाई के अनुसार अलग होता है। इसीलिए हम साफ्टवेयर की मदद से उसमें बदलाव कर रहे हैं ताकि ऑपरेटर के कौशल पर अधिक निर्भर रहना ना पड़े।

मिसाल

पुणे स्थित 'दुर्गा इंडस्ट्रीज अैंड कंपनी' के संचालक रविंद्र वसुले बताते हैं, "2006 में जब हमने सी.एन.सी. वायरकट के व्यवसाय की शुरुआत की तब हम स्प्रिंट कट मशीन का इस्तेमाल करते थे। लेकिन, बढ़ती स्पर्धा और तकनीक में आने वाले बदलावों के संदर्भ में स्प्रिंट कट मशीन की कुछ मर्यादाएं थीं, साथ ही आवश्यक अचूकता भी प्राप्त नहीं हो रही थी। जटिल आकार के पुर्जे बनाने में परेशानियां थी और पुर्जे का आकार भी मर्यादित रखना पड़ता था। इसीलिए हमने इलेक्ट्रॉनिका की जॉब मास्टर मशीन खरीदी। हम पिछले ड़ेढ़ साल से यह मशीन इस्तेमाल कर रहे हैं। शुरु के 2-3 महीनों में हमें मशीन से संबंधित कुछ दिक्कतें थी, लेकिन इलेक्ट्रॉनिका हाइटेक की तकनीकी टीम ने समय समय पर हमारी परेशानियां सुलझाई। इस प्रकार, पिछले साल से मशीन बिना किसी रुकावट अच्छी चल रही है। फिलहाल जॉब मास्टर पर बनाए जाने वाले पुर्जों की अचूकता इतनी अधिक है कि हमारे पास किसी भी ग्राहक की कोई शिकायत नहीं आई है। साथ ही यह मशीन इस्तेमाल में भी बहुत आसान है। पुर्जे का आकार भी मर्यादित नहीं रखना होता है। इसीलिए जॉब मास्टर हमारे लिए एकदम उचित है।"

"हमारी कंपनी पैकेजिंग मशीन के विभिन्न प्रकार के 85,000 स्पेयर पार्ट बनाती है और यह सभी पुर्जे एशियाई तथा अन्य देशों में बेचें जाते हैं। हम 3 माइक्रोन की अचूकता वाले जटिल पुर्जों का (चित्र क्र. 5) निर्माण और यंत्रण करते हैं। इन सभी पुर्जों के प्रोग्रैम मशीन के नियंत्रक में जतन किए होने के कारण कोई भी पुर्जा बनाना शुरु करते समय सेटिंग में कम समय लगता है और पुर्जे की गुणवत्ता भी एक जैसी मिलती है। हमने आपूर्त किए पुर्जों की अचूकता के संदर्भ में हमारे ग्राहक संतुष्ट हैं और इसीलिए हमें अपने उत्पादन का प्रचार या विज्ञापन नहीं करना पड़ता, हमारे ग्राहक ही हमारे उत्पादन का विज्ञापन करते हैं।"

नरेंद्र लागू

वरिष्ठ प्रबंधक, इलेक्ट्रॉनिका हाइटेक

8380023222

nvl@electronicahitech.com

नरेंद्र लागू विज्ञान शाखा के स्नातक हैं और अप्लाइड इलेक्ट्रॉनिक्स में स्नातकोत्तर हैं। आप पिछले 30 वर्षों से इ.डी.एम. संबंधि क्षेत्र में काम करते हैं। पिछले 27 वर्षों से आप इलेक्ट्रॉनिका में कार्यरत हैं।