शोल्डर तथा फेस मिलिंग

31 May 2020 18:48:00

भारी एवं सामान्य अभियांत्रिकी तथा ऊर्जाक्षेत्र के उद्योगों में इस्तेमाल किए जाने वाले पुर्जेअधिक बड़े तथा वजनदार होते हैं। इनके डिजाइन, आकार तथा इनमें इस्तेमाल किए गए मटीरीयल के कारण, इनका यंत्रण करना उत्पादकों के लिए चुनौतिभरा होता है। एक और वजह यह है कि ऐसे पुर्जों में यंत्रण कर के निकलने वाले मटीरीयल की मात्रा (स्टॉक) अधिक होती है।

फलस्वरुप, अंतिम यानि फिनिश्ड पुर्जे तक पहुंचने हेतु काफी यंत्रण करना पड़ता है। अगर गलती से पुर्जा अस्वीकार (रिजेक्ट) हो कर फेंकना पड़ा तो खर्चा भी बढ़ता है। साथ ही, एक बैच में ऐसे बड़े पुर्जों की संख्या भी कम होती है। सेटअप तथा यंत्रण के लिए लगने वाला समय दोनों भी अधिक होते हैं। तात्पर्य, इनका उत्पादन बैच में करना होता है।

हमारे एक ग्राहक अभियांत्रिकी पुर्जों के उत्पादक हैं। वें भारी उद्योगों को कवर, हाउसिंग, बेरिंग कैप, पैटर्न आदि पुर्जे सप्लाइ करते हैं। इस यंत्रण हेतु उनके पास उच्चशक्ति का एच.एम. सी., वी.टी.एल. तथा पारंपरिक लेथ मशीन हैं।

कवर बनाने के प्रक्रिया में ,ग्राहक की समस्या का निवारण करने के लिए हमने उन्हें उपाय बताए जिनसे उन्हें लाभ हुआ। पुर्जों में इस्तेमाल किए जाने वाले मटीरीयल कास्ट स्टील, अलॉय स्टील, कास्ट आयरन, SG आयरन आदि थे।

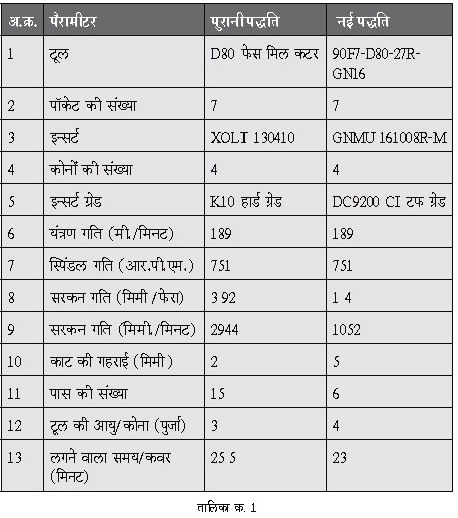

पुरानी कार्यपद्धती में 4 कोने (कॉर्नर) वाला, सिंगल साइड +ve इन्सर्ट इस्तेमाल किया जाता था, जो उच्च सरकन गति (फीड) पर काम कर सकता था। लगभग 30 मिमी. मटीरीयल हटाना था। यह काम BT50 टेपर के स्पिंडल वाली उच्चशक्ति की मशीन पर किया जाता था। इस काम का विवरण आगे दिया है।

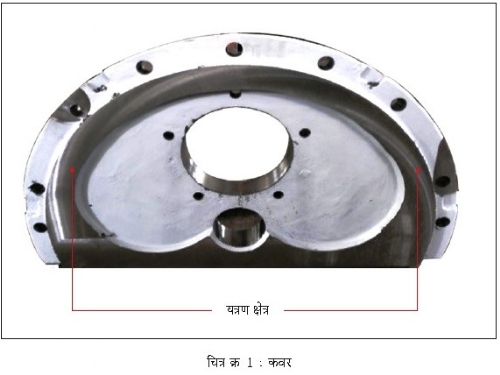

पुर्जा: कवर (चित्र क्र. 1)

मटीरीयल : SG आयरन (कठोरता 300 BHN)

मशीन : एच.एम.सी., 22 किलोवैट, 8000 आर.पी.एम.

स्पिंडल टेपर : BT50

कार्य: शोल्डर तथा फेस मिलिंग

हमने काम का विश्लेषण कर के सुझाव दिया कि 4 कोनों वाला दोहरी किनार का बड़ा इन्सर्ट इस्तेमाल किया जाए जो अधिक गहरे काट लेने की क्षमता रखता हो। इस पर अमल करने से हम पास की संख्या घटा पाए। मशीन में काफी शक्ति थी और काट की गहराई अधिक होने पर भी यंत्रण भार (कटिंग लोड) सहने की क्षमता उसमें थी। हमने सुझाए इन्सर्ट की कर्तन छोर (कटिंग एज) पर बड़े सर्पिल (हेलिक्स) कोण की ज्यामिति है। जिस कारण यंत्रण बल (कटिंग फोर्स) कम होने में मदद मिली। यंत्रण को अधिक समय लगता था। पास की संख्या घटा कर हम यंत्रण समय कम करने में सफल हुए। देखा गया कि वर्तमान इन्सर्ट में कोनों की त्रिजा अधिक होने के कारण यंत्रण बल तथा भार बढ़ते थे ।इस काम का विवरण तालिका क्र. 1 में दिया है।

वर्तमान कार्यपद्धति की प्रमुख समस्याएं

1.इन्सर्ट टूटना

2.टूल का अधिक खर्चा

3.अधिक घिसाव तथा टूल की कम आयु

पुरानी तथा नई पद्धतिमें टूल का विवरण

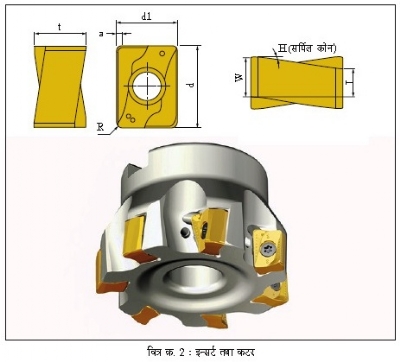

सुधारित कार्यपद्धति में हमने 4 कोनों वाले इन्सर्ट (चित्र क्र. 2) का इस्तेमाल करना निश्चित किया। इसमें कर्तन छोर पर उच्च सर्पिल कोण (15°+ve) होता है। अक्षीय गहराई अधिकतम (14 मिमी. तक) रख कर यंत्रण करने की इसकी क्षमता है। उच्च सर्पिल कोण के कारण यंत्रण बल घटता है और अधिक गहराई पर भी बेहतर यंत्रण संभव होता है। हम पास की संख्या 15 से 6 तक कम करने में सफल हुए और पुर्जे की अपेक्षित गुणवत्ता प्राप्त कर सके।

टूल तथा उसकी विशेषताओं का विवरण

GNMU 161008R-M इन्सर्ट की विशेषताएं तथा लाभ आगे दिए है।

1.4 कर्तन छोर

2.कर्तन छोर पर बड़ा सर्पिल कोण होने के कारण, अधिक गहराई तक बेहतर यंत्रण निश्चित रुप से होता है।

3.14 मिमी. तक की गहराई के काट लेने की क्षमता

4.अचूक 90° शोल्डर यंत्रण

5.उच्च यंत्रण बल सहने वाली मजबूत कर्तन छोर

नई कार्यपद्धतिके अनुसरण से प्राप्त हुए लाभ

1. टूल की आयु में 33% सुधार

2. प्रति पुर्जा लागत में 45% कटौती

3. यंत्रण समय में 8% कटौती

विजेंद्र पुरोहित

प्रबंधक (तांत्रिक सहायता) ड्युराकार्ब इंडिया

9579352519

purohit@duracarb-india.com

विजेंद्र पुरोहित को मशीन टूल, कटिंग टूल डिजाइन का लगभग 20 साल का अनुभव है। आप 'ड्युराकार्ब इंडिया' कंपनी में तांत्रिक सहायता विभाग के प्रमुख हैं।