दीर्घ आयु वाला इन्सर्ट

09 May 2020 18:26:00

बाजार में किसी उत्पाद की आवश्यकता, ग्राहक की मांग एवं उत्पादक की क्षमता इन के बीच के अं तर सेनए उत्पाद और नई संकल्पनाओं का निर्माण होता है। बाजार में कोई नया उत्पाद पेश किया जाने पर उससे संबद्ध/ पूरक अन्य उत्पादों की भी आवश्यकता उत्पन्न हो जाती है।

निर्माण की प्रेरणा

बाजार का सर्वेक्षण करने पर हमारे ध्यान में आया कि अधिकांश सी.एन. सी. मशीनों में 7 से 12 kW की, कम से मध्यम स्तर विद्युत शक्ति की, स्पिंडल मोटर इस्तेमाल की जाती है। हमारे अधिकांश टूल सेमीफिनिश से रफ मिलिंग तक के कामों के लिए इस्तेमाल किए जाते हैं। कई बार मिलिंग मशीन पर दो बाजू और कई कोनों वाले इन्सर्ट उपयोग में लाए जाते हैं और उनका इस्तेमाल, मध्यम से उच्च विद्युत शक्ति की मशीन में किया जाता है। इसी वास्तविकता के आधार पर हमने कम से मध्यम विद्युत शक्ति की मशीन के लिए दो बाजू और कई कोने वाले इन्सर्ट बनाने का निर्णय लिया।

यंत्रण का भार (कटिंग लोड) घटाने हेतु इन्सर्ट में उच्च रेक कोण वाली ज्यामिति आवश्यक होती है। साथ ही, एंड मिलिंग और फेस मिलिंग टूल उसी मशीन पर इस्तेमाल करने के लिए उनमें भी यह सुविधा होना जरूरी था।

निर्माण की चुनौतियां

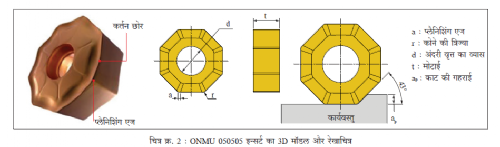

काट की गहराई, प्रभावशालि +ve ज्यामिति, प्लैनिशिंग एज (वाइपर एज) और इन्सर्ट क्लैंपिंग इन पैरामीटर को देखते हुए, दो बाजुओं वाला, -ve कोण और तेज ज्यामिति का इन्सर्ट विकसित करते समय हमें अनेक चुनौतियों का सामना करना पड़ा जो इस प्रकार की थी

1.कम शक्ति की मशीन पर 1.5 मिमी. से 2.5 मिमी. की सीमा में गहरे काट लिए जा सकते हैं। हमने 43° के प्रवेश (अैप्रोच) कोण पर काट की गहराई 2 मिमी. रखने की चुनौति स्वीकार की। पारंपरिक मिलिंग तथा सी.एन. सी. मशीनों पर, 43° का प्रवेश कोण रख कर काम करने का हमें अनुभव था तथापि काट की गहराई 2 मिमी. से अधिक लेना मुश्किल था क्योंकि अच्छा पृष्ठीय फिनिश प्राप्त करने के लिए प्लैनिशिंग एज की आवश्यकता थी।

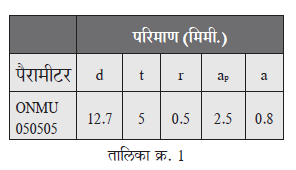

2.दूसरी महत्वपूर्ण बात यह है कि अच्छा पृष्ठीय फिनिश प्राप्त होने और अधिक सरकन गति (फीड) पर मशीन चलाने के लिए प्लैनिशिंग एज का चौड़ा होना आवश्यक था। लेकिन हम प्लैनिशिंग एज की चौड़ाई को बढ़ा नहीं सकते थे, क्योंकि उसका प्रभावअन्य कर्तन छोरों (कटिंग एज) की लंबाई पर हो कर, काट की गहराई कम हो रही थी। इसलिए प्लैनिशिंग एज के लिए 0.8 मिमी. यह अधिकतम मूल्य निश्चित किया गया। इससे हमें 2 मिमी. की अधिकतम काट की गहराई प्राप्त हो सकती थी।

3.हम जिस बाजार को इन्सर्ट आपूर्त करने वाले थे, वहाँ के काम के अनुसार इन्सर्ट की ज्यामिति निश्चित की गई थी। आजकल अधिकांश पुर्जे कास्टिंग या फोर्जिंग यंत्रण पद्धति से बनाए जाते हैं। ऐसे पुर्जो में, यंत्रण द्वारा हटाने के लिए अधिकतम 2 से 3 मिमी. धातु शेष रखी होती है। ऐसे पुर्जों का यंत्रण करते समय कर्तन छोर बनी रहना महत्वपूर्ण होता है। कास्ट आयर्न, एस.जी. आयर्न, फोर्ज्ड स्टील जैसी धातु से बनाए गए पुर्जों के प्रभावी यंत्रण के लिए +ve रेक कोण वाली ज्यामिति आवश्यक होती है। (क्योंकि हम उस इन्सर्ट का इस्तेमाल, कम से मध्यम शक्ति की मशीन पर करने वाले है।)

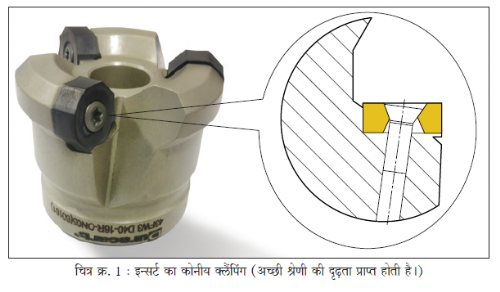

4.सबसे गहरा काट लेते समय आने वाला कर्तन बल सहने की क्षमता इन्सर्ट के क्लैंपिंग में होनी चाहिए। पच्चर (वेज) के प्रयोग से कस कर बिठाए गए टूल हमने देखे हैं और हमारा अनुभव है कि इस तरह के डिजाइन में अधिक मात्रा में स्पेयर पार्ट जरूरी होते हैं। हमने बनाए हुए इन्सर्ट क्लैंपिंग डिजाइन में स्क्रू का इस्तेमाल किया है और उसमें स्पेयर पार्ट को कोई स्थान नहीं है। मशीन ऑपरेटर आसानी से क्लैंपिंग कर सकता है। कटर की बॉडी में ,क्लैंपिंग हेतु विशेष कोण में एक छिद्र (चित्र क्र. 1) दिया गया है। उसमें स्क्रू लगाने से इन्सर्ट का मजबूत क्लैंपिंग होता है। क्लैंपिंग करते समय स्क्रू द्वारा इन्सर्ट को पॉकेट में सटने के स्थान की ओर खींचा जाता है।

हमेशा की तरह छिद्र बनाने पर, खींचने की यह प्रकिया ठीक से नहीं हो रही थी तथा उसमें केवल अक्षीय दिशा में क्लैंपिंग हो सकता था। उसके समाधान हेतु हमने कटर का छिद्र बड़ा और विशिष्ट कोण में बनाया। जिससे अब स्क्रू का हेड, इन्सर्ट को पॉकेट की छोर की दिशा में खींचता है। इन्सर्ट के छिद्र का डिजाइन बदल कर उसे बड़ा करने से, पॉकेट की छोर पर अैक्सियल और रेडियल इन दोनों दिशाओं के बल द्वारा उच्च क्षमता से इन्सर्ट क्लैंप करना संभव हो गया। इन्सर्ट ONMU 050505 के छोटे आकार के कारण, हर कटर में पॉकेट की संख्या बढ़ गई और अधिक सरकन गति के मिलिंग में उनका उपयोग होने लगा।

5.कटर में पॉकेट की संख्या प्रमाणित की गई। छोटे व्यास के 16 कर्तन छोरों के इन्सर्ट वाले कटर की समस्या और छोटी मशीन तथा कमजोर सेटअप में काम। 25, 32 और 40 मिमी. व्यास पर, तालिका क्र. 1 में दर्शाएनुसार एंड मिल के लिए परीक्षण किए गए। 40 मिमी. से125 मिमी. तक के व्यास पर फेस मिल हेतु परीक्षण किए गए।

उत्पाद (प्रॉडक्ट) की विशेषताएं

•16 कर्तन छोरों के कारण, ऐसे अन्य इन्सर्ट की तुलना में सबसे अधिक किफायत प्राप्त होती है। वर्तमान में उपलब्ध अन्य इन्सर्ट 2, 4, 6, 8 छोरों के है।

•43° प्रवेश कोण के कारण अक्षीय और आरीय कर्तन बल संतुलित हो जाते हैं (चित्र क्र. 2)।

•इन्सर्ट के कोनों की त्रिज्या 0.5 मिमी. होने के कारण भार कम होने में मदद मिलती है।

•पॉकेट में ,स्क्रू के लिए प्रदान किए गए छिद्र के कोणीय डिजाइन की वजह से मजबूत क्लैपिंग होता है।

•+ve हेलिकल कर्तन छोर के कारण यंत्रण प्रक्रिया आसान होती है।

•वाइपर छोर के कारण पृष्ठीय फिनिश अच्छा मिलता है।

•मध्यम रफिंग काम के लिए -M ज्यामिति में उपलब्ध।

•कम से मध्यम स्पिंडल शक्ति वाली मशीन के लिए सुविधाजनक।

•कास्ट आयरन, स्टील, एस.एस. इन पर फेस मिलिंग हेतु उत्कृष्ट कार्यप्रदर्शन के लिए आदर्श।

•यह इन्सर्ट कास्ट आयरन, स्टील, एस.एस. तथा उष्मारोधी मिश्रधातुओं के लिए उपयोगी विस्तृत श्रेणियों में उपलब्ध।

ONMU 050505 इन्सर्ट से लाभ

1. इन्सर्ट पर +ve रेक के अतिरिक्त पैरामीटर।

2. प्रमुख रूप से कास्ट आयरन अथवा एस.जी. आयरन पुर्जों का यंत्रण , उच्च सरकन गति पर करने हेतु सूक्ष्म पिच का कटर उपलब्ध।

3. कोनों की त्रिज्या कम होने के कारण स्टेनलेस स्टील पर भी इस्तेमाल किया जा सकता है, साथ ही अधिकतम मटीरीयल निकालने के लिए उपयोगी।

4. छोटे मशीन पर +ve ज्यामिति के कारण, +ve इन्सर्ट से अच्छा चलता है।

5. इन्सर्ट न्यूट्रल होने के कारण लेफ्ट हैंड तथा राइट हैंड दोनों प्रकार के कटर पर इस्तेमाल किया जा सकता है। आम तौर पर फेसिंग और सेंटरिंग मशीन पर यह इस्तेमाल किए जाते हैं।

केस स्टडी

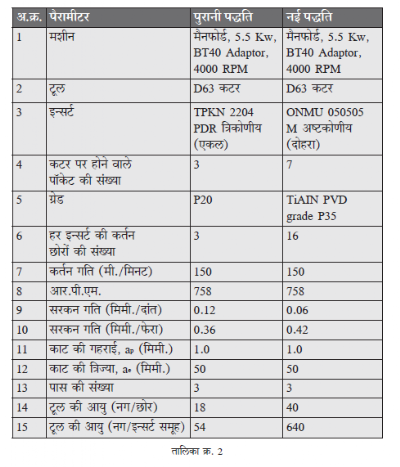

हमारे एक ग्राहक सामान्य अभियांत्रिकी और वाहन उद्योग के लिए छोटे ब्लॉक, आयताकार प्लेट, ब्रैकेट जैसे विविध पुर्जे बनाते हैं। यह पुर्जे फोर्ज्ड स्टील से बनाए जाते हैं। उनके पास की अधिकतर मिलिंग मशीन कम क्षमता की (5.5 से 9 kW) हैं। पुर्जों का आकार छोटा होने के कारण अधिकतम 1 मिमी. से 3 मिमी. तक मटीरीयल हटाना होता है।

यह ग्राहक आरंभ से ही ISO इन्सर्ट (TPKN, SPKN) इस्तेमाल करते आए हैं। उनका काम देख कर हमने हमारे नए उत्पाद ONMU 050505 की विशेषताएं तथा लाभ पेश किए। इस इन्सर्ट के उपयोग से हुए लाभ तालिका क्र. 2 में दर्शाए गए हैं। नए इन्सर्ट के इस्तेमाल से केवल सी.एन.सी. ही नहीं पर पारंपरिक मिलिंग मशीन पर भी काम किया जा सकता है।

छोटे और मध्यम उद्योग क्षेत्र के हमारे ग्राहकों को कई कोने वाले इन्सर्ट इस्तेमाल करना आसान होता है। वर्तमान टूलिंग में ,हर पॉकेट के लिए तीन स्पेयर पार्ट इस्तेमाल करने पड़ते थे। इसकी तुलना में ,नए उत्पादन में बहुत ही कम स्पेयर पार्ट आवश्यक (केवल एक बड़ा M4 स्क्रू) हैं। क्लैंपिंग की दृढ़ता पहले से अधिक अच्छी मिलती है। केवल एक ही स्क्रू द्वारा इन्सर्ट का कोणीय क्लैंपिंग करना ऑपरेटर के लिए आसान बना, जिससे समय की बचत भी होने लगी और चिप का फंसना भी कम हो गया।

0.5 मिमी. कोना त्रिज्या वाले हमारे इन्सर्ट हमने छोटी, पारंपरिक तथा बड़ी मशीनों पर भी लगा कर परीक्षण किए। हमारे एक ग्राहक की मांग के अनुसार हमने 0.8 मिमी. कोना त्रिज्या वाला एक इन्सर्ट अधिक सरकन गति के लिए बनाया। इसकी विशेषता यह है कि 0.5 त्रिज्या के इन्सर्ट बैठने वाले कटर पर यह इन्सर्ट भी बैठता है। इसके अलावा हम नरम पुर्जे/लोहे के अलावा अन्य धातुओं के यंत्रण हेतु नई ज्यामिती विकसित कर रहे हैं।

विजेंद्र पुरोहित

प्रबंधक (तांत्रिक सहायता), ड्युराकार्ब इंडिया

9579352519

purohit@duracarb-india.com

विजेंद्र पुरोहित मशीन टूल, कटिंग टूल डिजाइन में लगभग 20 साल का अनुभव रखते हैं। फिलहाल आप 'ड्युराकार्ब इंडिया' में तांत्रिक सहायता विभाग के मुख्य हैं।