माइक्रो ड्रिलिंग एस.पी.एम.

09 May 2020 16:49:00

1998 में बंगलुरु में शुरु की गई सुहनर कंपनी , यंत्रण करने वाले कारखाने, पॉवर टूल तथा ट्रान्स्मिशन पुर्जों के क्षेत्र में पैदा होने वाली समस्याओं का समाधान करने वाले 'सोल्यूशन प्रोवाइडर' के रुप में जानी जाती है। सुहनर के यंत्रण विभाग ने उत्पादन क्षेत्र के लिए किफायती उपाय सुझाए हैं। इसी कारण यह आज ड्रिलिंग, मिलिंग तथा टैपिंग प्रक्रिया संबंधी समस्याओं पर उपाय देने वाली एक प्रमुख कंपनी बनी है। साथ ही सुहनर द्वारा, विभिन्न प्रकार के पुर्जों के निर्माण हेतु तैयार किए जाने वाले स्पेशल पर्पज मशीन (एस.पी.एम.) के लिए, उपयुक्त तथा पूरक प्रणाली प्रदान की जाती है।

ड्रिलिंग, मिलिंग, टैपिंग प्रक्रिया के लिए हमारी कंपनी स्पिंडल की विस्तृत श्रेणी पेश करती है। लंबे समय तक बना रहने वाला रनआउट, विश्वासार्हता तथा स्विस गुणवत्ता वाले इन क्रोम प्लेटेड स्पिंडल को ऑटोमोटिव, ऑइल अैंड गैस, इलेक्ट्रिकल, स्विचगियर, विमान उद्योग आदि क्षेत्रों में इस्तेमाल किया जाता है।

मिसाल

किसी पुर्जे की उत्पादन प्रक्रिया के लिए एस.पी.एम. बनाते समय सुहनर स्पिंडल का इस्तेमाल किस प्रकार किया गया इस मिसाल का विवरण आगे दिया है। पुणे के पास सासवड में 'ऑक्टैगॉन मैन्युफैक्चरिंग टेक्नोलॉजी' यह कंपनी पिछले 12 साल से उत्तम गुणवत्ता वाली तथा किफायती स्वचालन (ऑटोमेशन) प्रणालियां, एस.पी.एम., टेबल टॉप सी.एन.सी. तथा मिलिंग मशीनों का निर्माण करती है। साथ ही यह कंपनी सुहनर स्पिंडल के इस्तेमाल से ड्रिलिंग, टैपिंग, मिलिंग इन कामों में वाहन उद्योग के ओ.इ.एम. (खास कर बजाज ऑटो लि. तथा उनके सप्लाइअर) के लिए दर्जेदार एस.पी.एम. भी बनाती है।

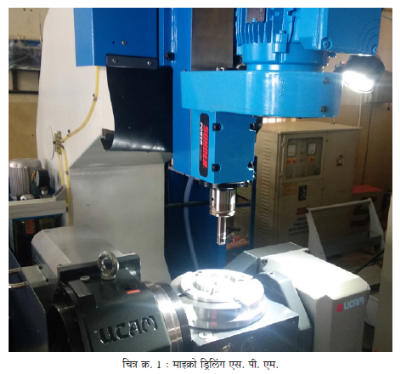

हम दोनों ने मिल कर हमारे ग्राहकों के लिए माइक्रो ड्रिलिंग एस.पी.एम. (चित्र क्र. 1) बनाई है। बोतल तैयार करने हेतु इस्तेमाल किए जाने वाले मोल्ड में सूक्ष्म छिद्र करने के लिए यह एस.पी. एम. बनाई गई है। इस एस.पी.एम. के जरिए, पुरानी प्रक्रिया की समस्याओं पर हल निकाल कर उत्पादकता में सुधार पाया गया है।

कार्यपद्धति की विशेषताएं

• संकल्पना एवं डिजाइन से ले कर ग्राहकों के कारखाने में मशीन चलाई जाने तक के सारे काम उचित अनुक्रम के अनुसार किए जाते हैं।

• 3D/2D यंत्रचित्र (ऑटोकैड/ सॉलिडवर्क्स के इस्तेमाल से)

• मशीन की समय पर डिलिवरी

• मशीन तथा इस्तेमाल हुए भागों के लिए विक्रीपश्चात समर्थन (आफ्टर सेल्स सपोर्ट)

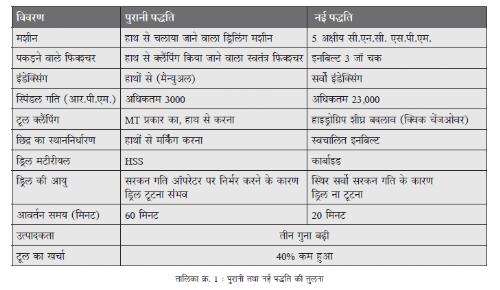

एस.पी.एम. के इस्तेमाल से पहले

हमारे ग्राहक, चित्र क्र. 2 में दर्शाए गए पुर्जे में हर मोल्ड की परिधी पर 2, 3, तथा 4 मिमी. व्यास के और अंदरी पृष्ठ पर 0.8, 1.0 मिमी. के, इस तरह के कुल पचास छिद्र बनाते हैं। इस हेतु वें ± 2' अचूक इंडेक्सिंग वाले मैन्युअल इंडेक्सिंग टेबल समेत हाथों से चलाया जाने वाला पारंपरिक ड्रिलिंग मशीन (चित्र क्र. 3) इस्तेमाल करते थे। यह करते समय दोनों बाजुओं के छिद्र बनाने से पहले उनके स्थान चिन्हित (मार्किंग) करने होते हैं। इस काम को कम से कम 30 मिनट या ऑपरेटर की कुशलता के अनुसार इससे भी अधिक समय लगता था। एक कार्यवस्तु के छिद्रों के स्थान निश्चित करने तथा एच.एस.एस. ड्रिल के उपयोग से धीरे धीरे ड्रिलिंग करने के लिए करीबन 60 मिनट का आवर्तन समय लगता था।

दिक्कतें

• उपरोक्त वर्णन से लगता है कि मोल्ड में छिद्र बनाना एक उबाऊ, अधिक समय लेने वाली तथा ग्राहक के लिए उत्पादन में बाधा ड़ालने वाली प्रक्रिया थी।

• कॉलम ड्रिलिंग मशीन में स्पिंडल की गति बढ़ाना संभव नहीं था।

• यह माइक्रो ड्रिलिंग प्रक्रिया होने से और सरकन गति ऑपरेटर पर निर्भर होने से, टूल टूटने की जोखिम के साथ इसे समय भी अधिक लगता था। इस प्रक्रिया में स्टैंडर्ड 5 अक्षीय सी.एन.सी. मशीन का इस्तेमाल करना, ग्राहक के लिए किफायती नहीं था।

समाधान

इसके लिए हमने एक सुगठित तथा किफायती, 5 अक्षीय सी.एन.सी. प्रकार की एस.पी.एम. बनाने का निर्णय लिया। माइक्रो ड्रिलिंग में इस्तेमाल किए जाने वाले नवीनतम टूल होल्डर इसमें ठीक से बिठाने के लिए इसके स्पिंडल का रनआउट अल्प होना जरूरी होता है। इसलिए हमने BEX 15/HSK 50 स्पिंडल (चित्र क्र. 5) का उपयोग करना निश्चित किया।

स्पिंडल BEX 15 की जानकारी

• अधिकतम ड्रिलिंग क्षमता : स्टील 600 N/मिमी.2 में 15 मिमी. का व्यास

• स्पिंडल प्रकार : HSK 50

• अधिकतम स्पिंडल गति: 23,000 आर.पी.एम.

• रनआउट: 0.005 मिमी. से कम

• मोटर संरक्षण : IP 55

एस.पी.एम. की विशेषताएं

• X, Y, Z अक्षों पर, अनुक्रम से 300 मिमी., 300 मिमी., 200 मिमी. रेखीय संचलन

• हाइड्रोग्रिपर टूल होल्डर को समा लेने वाला नया स्पिंडल नोज HSK 50

• चेंजओवर पुली तथा वी.एफ.डी. वाला, 625 से 23,000 आर.पी.एम. तक चलने वाला स्पिंडल

• इंडेक्सेबल टेबल : यूकैम मेक का सर्वो इंडेक्सिंग टेबल

• कंट्रोलर : 5 अक्षीय सी.एन.सी. सीमेन्स 808 D अैडवान्स

• सभी आयामों के टॉलरन्स तथा कोण (अैंगल) प्राप्त करने हेतु 5 सर्वो अक्षीय संचलन

• तीन रेखीय अक्ष X, Y तथा Z के साथ दो घूमने वाले अक्ष A तथा B

• छिद्रों के स्वचालित स्थान निर्धारण के लिए CAM इंटरफेसिंग

• 50 मिमी. से 200 मिमी. तक व्यास वाली कार्यवस्तुएं समा सकने वाला 3 जॉ चक

• सर्वो Z अक्ष द्वारा पेक फीडिंग करना संभव

एस.पी.एम. के उपयोग के पश्चात हुए लाभ

• 5 अक्षपर ड्रिलिंग तथा CAM इंटरफेस से मार्किंग तथा इंडेक्सिंग में जाने वाला समय घटाना संभव है।

• उच्च गति के(11,000 आर.पी.एम. से अधिक) स्पिंडल होने के कारण, एच.एस.एस. ड्रिल के बजाय कार्बाइड ड्रिल का उपयोग किया जा सका।

• स्वचालित स्थाननिर्धारण, इंडेक्सिंग के आवर्तन, उच्च यंत्रण गति एवं सरकन गति से, 50 छिद्र बनाने का आवर्तन समय 60 मिनट से कम हो कर 20 मिनट तक पहुंचा है।

अंतिम लक्ष्य हासिल करने के लिए किए गए प्रयास

4 पॉइंट क्लैंपिंग प्रणाली वाले हाइड्रोग्रिपर HSK 50 द्वारा हम 11,000 आर.पी.एम. से अधिक गति में कार्बाइड ड्रिल पर स्वचालित तरीके में स्विच करते हैं। परंतु कोण में बनाए जाने वाले 0.8 मिमी. तथा 1 मिमी. व्यास के छिद्रों के संदर्भ में ड्रिल टूटने की संभावना थी। इसलिए टूल सप्लाइअर के साथ ड्रिल के डिजाइन पर काम किया। कठोर टूल के उपयोग से इस यंत्रण गति एवं सरकन गति पर ड्रिल को टूटने ना देने वाला टूल इस्तेमाल करने के बारेमें तय किया गया।

लाभ

• चुस्त मशीन

• बाजार में उपलब्ध प्रमाणित 5 अक्ष सी.एन.सी मशीन की तुलना में इस मशीन की कीमत 1/3 है।

• स्पिंडल आर.पी.एम. की सबसे विस्तृत श्रेणी (रेंज)

• उच्च अचूकता तथा पुनरावर्तन क्षमता

• स्पिंडल रखरखाव की जरूरत नहीं

सागर दवंडे

उपप्रबंधक, बिक्री विभाग, सुहनर इंडिया प्रा. लि.9766322063

lcapune1.in@suhner.com

सागर दवंडे यांत्रिकी अभियंता हैं। आप सुहनर इंडिया प्रा. लि. के बिक्री विभाग में उपप्रबंधक हैं।