SC टूल के निर्माण में क्रीप-फीड ग्राइंडिंग

23 Jun 2020 17:30:00

क्रीप-फीड ऐसी प्रक्रिया है जिसमें ग्राइंडिंग वील के एक ही पास में बड़े पैमाने पर मटीरीयल निकाल दिया जाता है और बाद में दूसरे पास में पृष्ठ पर निर्धारित टॉलरन्स तथा फिनिश प्राप्त किए जाते हैं। अन्य ग्राइंडिंग प्रक्रियाओं की तुलना में, क्रीप-फीड ग्राइंडिंग में (CFG) आवर्तन काल कम होता है, धातु हटाने का दर (मेटल रिमूवल रेट, -MRR)अधिक होता है, आयामी सटीकता अच्छी होती है और कम बर पैदा होती है। ग्राइंडिंग वील और कार्यवस्तु में, तुलनात्मक रूप से, विश्वसनीय तथा अधिक संपर्क होने के कारण कम मात्रा में बर उत्पन्न होती है।

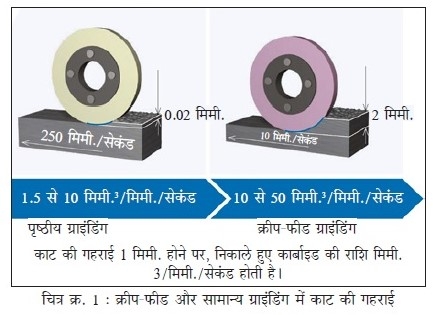

पारंपरिक ग्राइंडिंग की तुलना में, क्रीप-फीड में काट की गहराई अधिक होती है और ट्रैवर्स रेट कम होता है। सामान्य ग्राइंडिंग की तुलना में काट की गहराई अधिक होना यही क्रीप-फीड ग्राइंडिंग की प्रमुख विशेषता है। ग्राइंडिंग के किसी भी काम का वर्गीकरण क्रीप-फीड में करने के लिए सामान्यतः ग्राइंडिंग काट (चित्र क्र. 1) की गहराई 1 मिमी. से अधिक होना आवश्यक होता है।

काट की दिशा

ग्राइंडिंग प्रक्रिया का एक महत्वपूर्ण घटक होता है काट की दिशा। सामान्यतः, क्रीप-फीड ग्राइंडिंग में डाउन कटिंग (चित्र क्र. 2) का अधिक इस्तेमाल किया जाता है।

• जहाँ मटीरीयल निकालने की मात्रा सब से अधिक होती है, वहाँ शीतक का उपयोग सबसे प्रभावशाली होता है।

• चिप की अधिकतम मोटाई तुरंत प्राप्त की जा सकती है।

• संपर्कों की लंबाई पर चिप की मोटाई एकसमान बनाई रखी जाती है।

• नोजल वील की दिशा के अनुसार शीतक का प्रबंध किया जा सकता है।

सॉलिड कार्बाइड (SC) के क्रीप-फीड ग्राइंडिंग का ग्राइंडिंग वील

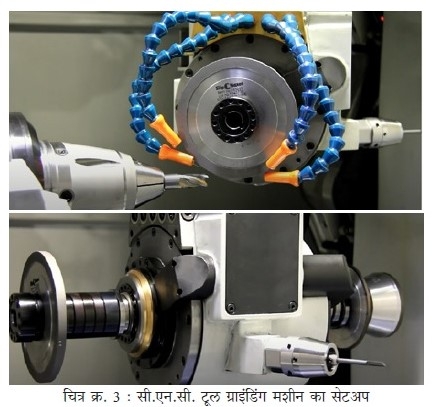

आधुनिक SC टूल का निर्माण, 5 और 6 अक्षों वाली सी.एन.सी. ग्राइंडिंग मशीन पर किया जाता है, जैसे कि ANCA (ऑस्ट्रेलियाई) और WALTER (जर्मन)। इन मशीनों के सामान्य सेटअप चित्र क्र. 3 में दिखाए हैं।

इस बारे में सोचना बहुत जरूरी है कि टूल के निर्माण में पैदा होने वाले उच्च क्रीप-फीड ग्राइंडिंग बलों के सामने उचित, समकेंद्रीय तथा पर्याप्त मजबूत पकड़ पाने हेतु ऐसी मशीन पर ग्राइंड किए हुए SC रॉड को कैसे पकड़े जाए। ऐसी मशीन में SC रॉड को पकड़ने हेतु इस्तेमाल किया जाने वाला विशेष सेटअप चित्र क्र. 4 में दिखाया गया है।

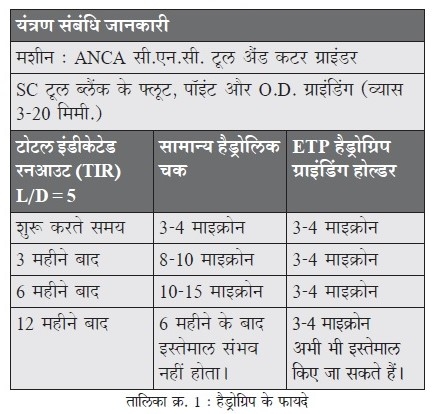

हमारे एक ग्राहक, ईटीपी ट्रांस्मिशन एबी स्वीडन, इस तरह के अैप्लिकेशन के लिए विशेष रूप से डिजाइन किए गए हैड्रोग्रिप बनाते हैं। उनके एक अन्य ग्राहक, सामान्य हैड्रोलिक चक के इस्तेमाल से टूल ग्राइंडिंग करते थे। उसके बजाय हैड्रोग्रिप ग्राइंडिंग होल्डर (चित्र क्र. 5) इस्तेमाल करने से हुए लाभ तालिका क्र. 1 में दिखाए गए हैं।

परिणाम

• टूल होल्डर बदलने के कारण उत्पादकता बढ़ी।

• सामान्य हैड्रोलिक चक इस्तेमाल करते समय TIR निरंतर बढ़ता था और 6 महीने बाद उसे इस्तेमाल करना संभव नहीं होता था। अब ETP हैड्रोग्रिप ग्राइंडिंग होल्डर का इस्तेमाल 12 महीनों से अधिक समय तक करने से भी 3-4 माइक्रोन का स्थिर एवं निरंतर TIR मिलता है।

क्रीप-फीड ग्राइंडिंग कट का बल, एक दृष्टिकोण से कम तो अन्य दृष्टिकोण से ज्यादा होता है। पारंपरिक ग्राइंडिंग की तुलना में ग्राइंडिंग वील के हर कण पर बल कम होने पर भी, मशीन पर काम करने वाला कुल बल ज्यादा होने की संभावना है।

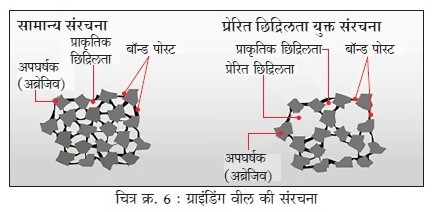

SC टूल का संपर्क क्षेत्र बड़ा होने और उस पर का दबाव घटाने की जरूरत होने के कारण, क्रीप-फीड ग्राइंडिंग में वील बहुत नरम होना जरूरी है। शीतक अंदर जाने और चिप बाहर आने के लिए वील की संरचना खुली एवं अत्यंत छिद्रिल (पोरस) (चित्र क्र. 6) होनी चाहिए। लेकिन, वील के निर्माण के समय प्राकृतिक छिद्रिलता के स्तर की सीमा होती है। छिद्रिलता का स्तर और वील के मैट्रिक्स में छिद्रों का वितरण बढ़ाने के लिए छिद्र प्रेरक (पोअर इंड्यूसर) शामिल किए जाते हैं, जिससे चिप अच्छे से बाहर निकलती हैं।

SC टूल के क्रीप-फीड ग्राइंडिंग के लिए जिस डाइमंड वील का इस्तेमाल किया जाता है, उसमें शीतक का आसान प्रवेश जरूरी होता है। इस हेतु उस वील में डाइमंड के कणों के बीच अधिक अवकाश रख कर सूक्ष्म छिद्रिलता बनाई जाती है। मेटल या रेजिन बॉन्ड द्वारा, वील मैट्रिक्स में 46% तक छिद्रिलता प्राप्त की जा सकती है।

मिश्रधातु, जिन पर यंत्रण करना मुश्किल होता है और SC टूल के निर्माण में, सामान्यतः क्रीप-फीड ग्राइंडिंग इस्तेमाल की जाती है। SC टूल के यंत्रण के लिए जरूरी कच्चा माल यानि कठोर कार्बाइड रॉड, हमेशा कठोर स्थिति में ही मिलता है। इसीलिए नरम स्थिति में मिलिंग करने पर हीट ट्रीटमेंट द्वारा उसका कठोरीकरण कर के, बाद में पारंपरिक ग्राइंडिंग करना असंभव होता है।

आधुनिक SC टूल के निर्माण में क्रीप-फीड ग्राइंडिंग कर सकने वाली मशीन में पूंजी लगाना और SC टूल पर जटिल फॉर्म ग्राइंडिंग करने के लिए सी.एन.सी. नियंत्रित 5 अक्ष होना आवश्यक बन गया है।

कार्बाइड रॉड की पारंपरिक ग्राइंडिंग करते समय अधिक समय लगता है। इतना ही नहीं, उस दौरान रॉड और डाइमंड वील के बीच उच्च संपर्क समय के कारण बहुत अधिक ऊष्मा निर्माण होती है। ग्राइंडिंग करते समय अगर शीतक इस्तेमाल किया भी, तो उसके कारण रॉड में सूक्ष्म दरारें पैदा होती हैं। SC टूल ग्राइंडिंग की पारंपरिक प्रक्रिया में ना केवल बहुत समय लगता है बल्कि प्रक्रिया में ना दिखने वाली, सूक्ष्म दरारों के कारण गुणवत्ता भी खराब मिलती है।

रफिंग ऑपरेशन (D46) और फिनिशिंग (D80 से D100) के लिए वील चुनते समय ग्रिट साइज की भूमिका महत्वपूर्ण होती है। ग्रिट साइज का चुनाव, पृष्ठीय फिनिश के बजाय वील पर जरूरी न्यूनतम फॉर्म त्रिज्या पर निर्भर करता है। मिसाल के लिए, वील पर 2R त्रिज्या का रफिंग करना हो, तो वील का D46 ग्रिट साइज जरूरी होता है और टूल के फिनिशिंग हेतु छोटी त्रिज्या की जरूरत होने के कारण, वहाँ D80 से D100 के ग्रिट साइज को प्राथमिकता दी जाती है|

SC टूल के लिए इस्तेमाल की हुई डाइमंड वील एकल इस्तेमाल (सिंगल यूज) के लिए 'प्लेटेड' नहीं होती, लेकिन सूक्ष्म छिद्रिलता पाने हेतु उनमें, केंद्र से बाहर तक 8-10 मिमी. की एक परत होती है, जिस पर व्यापक रूप से डाइमंड के कण फैले होते हैंl

टूल बनाने के लिए सॉलिड कार्बाइड रॉड पर क्रीप-फीड ग्राइंडिंग

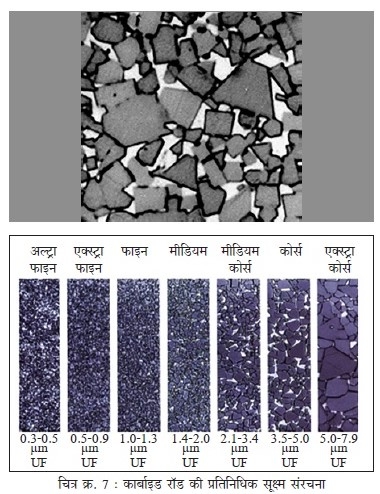

पहले प्रेसिंग और बाद में सिंटरिंग करने की, पाउडर मेटलर्जी तकनीक से बनाई हुई कार्बाइड रॉड की संरचना समझ लेना बहुत जरूरी होता है। एक प्रतिनिधिक सूक्ष्म संरचना (माइक्रो स्ट्रक्चर) चित्र क्र. 7 में दिखाई है।

कार्बाइड रॉड विभिन्न ग्रेड में बनाए जाते हैं। हर ग्रेड में अलग अलग आकार के कण या तो खुरदरे (कोर्स) या फाइन ग्रेन मैट्रिक्स में रखे जाते हैं (चित्र क्र. 7) और उन्हें एक बाइंडर द्वारा (सामान्यतः कोबाल्ट) एकसाथ बांधा जाता है। मैट्रिक्स में कोबाल्ट (Co) की प्रतिशतता, टंग्स्टन कार्बाइड (Wc) ग्रेन का माइक्रोन साइज और मैट्रिक्स के कोर्स/फाइन गुणों पर कार्बाइड रॉड की मजबूती या घिसावरोधी क्षमता निर्भर करती है। मैट्रिक्स जितना ज्यादा कोर्स, ग्रेन साइज जितना बड़ा और बाइंडर की प्रतिशतता जितनी अधिक, ग्राइंडिंग वील की ग्रेड उतनी ही नरम बनाई जाती है। इसके विपरित यानि ग्रेन साइज जितना छोटा और बाइंडर जितना कम, ग्रेड उतनी ही कठोर बनती है। चूंकि CFG में काट की गहराई ज्यादा होती है, ग्राइंड किए पृष्ठ का दर्जा खराब होने की संभावना बढ़ती है। क्रीप-फीड ग्राइंडिंग की यह मुख्य समस्या है|

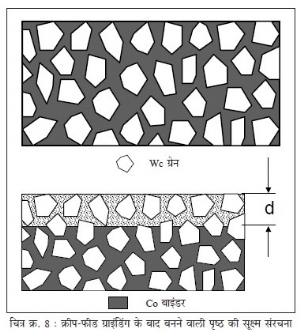

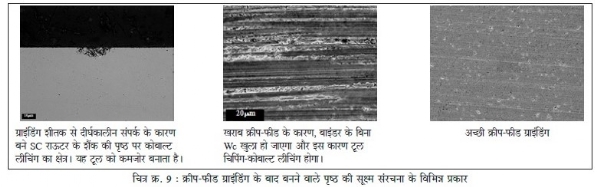

खराब दर्जे के पृष्ठ के ऊपरी स्तर के नीचे, 10-15 µ के अंदर, चित्र क्र. 8 और 9 में दिखाएनुसार माइक्रोस्ट्रक्चर तैयार होता है।

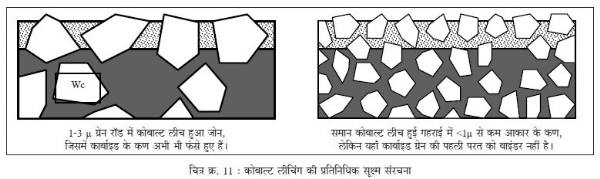

कोबाल्ट लीचिंग यानि सीमेंटेड कार्बाइड पृष्ठ के पास के कोबाल्ट बाइंडर की परत निकल जाना या उसका रूपांतरण होना। इससे टंग्स्टन कार्बाइड के ग्रेन खुले हो जाते हैं और मैट्रिक्स के किसी भी बाइंडर द्वारा उन्हें पकड़ा नहीं जा सकता।

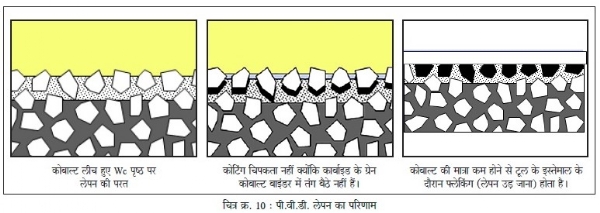

कोबाल्ट बाइंडर का निकल जाना आंखों या सामान्य सूक्ष्मदर्शी से नहीं दिखता और इसीलिए वह ध्यान में नहीं आता है। अब ज्यादातर SC टूल पर पी.वी.डी. का लेपन होता है। पी.वी.डी. कोटिंग (पीला रंग) करने के बाद इस कोबाल्ट-लीच हुए टूल का क्या होता है, यह चित्र क्र. 10 में दिखाया गया है।

माइक्रोफाइन, अल्ट्राफाइन ग्रेन (<1µ) कार्बाइड रॉड के CFG में बहुत ध्यान रखना पड़ता है। उनकी घिसावरोधी शक्ति के कारण ज्यादातर यंत्रण कामों में, कोर्स ग्रेन कार्बाइड रॉड की अपेक्षा (1-3µ) में, उन्हें प्राथमिकता दी जाती है। क्योंकि कोबाल्ट लीच की परत अल्ट्राफाइन ग्रेन साइज के रॉड जैसे ही आकार की हो सकती है और कोर्स ग्रेन रॉड के बजाय उनका फ्लेकिंग (चित्र क्र. 11) ज्यादा आसानी से होता है। बड़े ग्रेन साइज के कारण कोर्स ग्रेन कोबाल्ट बाइंडर में गहराई तक बैठ जाते (एम्बेड) हैं।

इन सबसे यह स्पष्ट हो गया होगा कि CFG के इस्तेमाल से कार्बाइड रॉड की ग्राइंडिंग करना बहुत मुश्किल है और इसीलिए यह देखना जरूरी है कि SC रॉड पर बिना कोई तकलीफ CFG कैसे लागू किया जाए।

CFG के दौरान कोबाल्ट लीचिंग पर असर करने वाले घटक

1. SC टूल के पृष्ठीय कोबाल्ट बाइंडर की मात्रा सफाई प्रक्रिया के कारण कम हो सकती है। पानी, अैसिड और अल्कधर्मी डिटर्जंट की रासायनिक क्रिया के कारण ऐसा होता है।

2. ग्राइंडिंग के दौरान, शीतक द्वारा SC रॉड पर होने वाली रासायनिक प्रक्रिया का प्रभाव कोबाल्ट बाइंडर पर पड़ सकता है। उचित ग्राइंडिंग वील का इस्तेमाल ना किया हो तो वहाँ ग्राइंडिंग दबाव की मात्रा अधिक होगी और उसमें से तापमान 5० से 10०C तक बढ़ाने वाला ऊष्मीय भार निर्माण होगा। इसका प्रभाव कोबाल्ट बाइंडर पर पड़ता है और वह शीतक में अधिक Wc ग्रेन्स छोड़ता है। इस कारण CFG के दौरान, डाइमंड वील को प्रभावी ढ़ंग से ठंड़ा करने की शीतक की क्षमता और फलस्वरूप ग्राइंडिंग की कार्यक्षमता कम होती है।

3. एक कार्यक्षम CFG में डाइमंड वील का चयन महत्वपूर्ण होता है। इस लेख में पहले बताए अनुसार, वील की संरचना खुली होनी चाहिए और शीतक अंदर जाने के लिए तथा चिप बाहर निकालने के लिए उसकी छिद्रिलता उच्च स्तर की होनी चाहिए। कार्बाइड की श्रेणी के अनुसार (नरम या कठोर) डाइमंड वील ग्रिट साइज (D54 या D64) चुना जा सकता है। इन सब के कारण ग्राइंडिंग प्रक्रिया का पूरा दबाव तथा तापमान कम होता है और इसीलिए कोबाल्ट लीचिंग की संभावना घटती है।

SC टूल के CFG के लिए इस्तेमाल होने वाली डाइमंड वील, सामान्यतः प्रोफाइल वील होती हैं और 5 अक्षीय सी.एन.सी. मशीन पर इस वील का प्रोफाइल ड्रेसिंग आसान या किफायती नहीं होता। इसीलिए ज्यादातर टूल उत्पादकों के पास अलग, मुख्य रूप से सी.एन.सी. तरह की ड्रेसिंग सुविधा होती है ताकि वील पर प्रोफाइल का ड्रेसिंग हो सके। अधिकांश जगह, 'वील पैक' नामक एक वील-स्पिंडल असेंब्ली होती है। यह असेंब्ली, ग्राइंडिंग मशीन में पकड़ने के लिए होने वाले इंटरफेस के समान इंटरफेस युक्त ड्रेसिंग सुविधा जैसी ही होती है। ऐसा करने से महत्वपूर्ण सटीकता और संदर्भ ठीक से बनाए रखे जाते हैं।

कोबाल्ट लीचिंग टालने के बहुत से तरीके हैं। इनमें से सबसे आसान है, टूल के पृष्ठ पर होने वाली कम कोबाल्ट की परत हटाने हेतु एक छोटा पारंपरिक फिनिशिंग ग्राइंड कट लेना। तैयार टूल लेपन के लिए भेजने से पहले पूरी तरह से साफ और 'सूखा' (कोबाल्ट लीचिंग से मुक्त) करना जरूरी होता है।

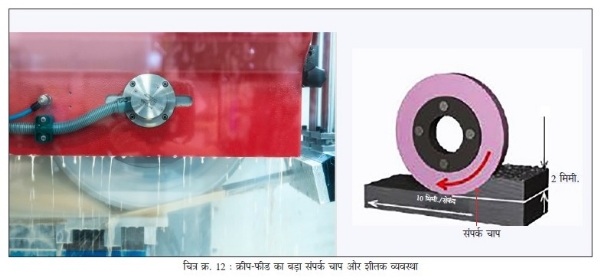

4. शीतक का महत्व : वील के संपर्क के लंबे संपर्क चाप के कारण (चित्र क्र. 12) प्रक्रिया में अधिक ऊष्मा निर्माण होती है। क्रीप-फीड ग्राइंडिंग प्रभावी तरीके से करने के लिए शीतक महत्वपूर्ण है। अन्य यंत्रण प्रक्रियाओं में, शीतक की फुहार नोजल द्वारा काट की दिशा में अंदाजन छोड़ना बहुत आम है। लेकिन क्रीप-फीड में शीतक का इस्तेमाल गंभीरता से करना जरूरी होता है। SC टूल की क्रीप-फीड ग्राइंडिंग में सामान्यतः पानी ना मिलाया हुआ तेल ही शीतक होता है।

CFG में शीतक का इस्तेमाल इस प्रकार करना जरूरी है,

• शीतक के वितरण की गति वील के पृष्ठ की गति के समान होनी चाहिए। जिस गति से वील का कोई भी बिंदु घूमता हो उस गति से शीतक की धारा की गति मेल रखती हो, तो वील पर अधिक शीतक गिरता है और वह उसी गति का अनुसरण करता है।

• ग्राइंडिंग वील के प्रोफाइल से मेल खाने वाली प्रोफाइल में शीतक की डिलीवरी नोजल रखी होती हैं।

मिसाल 1

SC टूल पर फ्लूट बनाने हेतु डाइमंड वील का इस्तेमाल (संदर्भ : एक नामचीन SC टूल उत्पादक)

फ्लूटिंग करने के लिए, डाइमंड वील (D54) पर 0.2 मिमी. गहराई का काट ले कर प्रोफाइल को ड्रेस करना आवश्यक है। ऐसा वील 60-80 SC टूल का (फ्लूट की लंबाई 5.5 मीटर) ग्राइंडिंग करता है।

इसके बाद वह प्रोफाइल वील, सी.एन.सी. प्रोफाइल ड्रेसर पर 0.2 मिमी. गहरा काट ले कर फिर से ड्रेस किया जाता है। इस तरह कम से कम 25-30 बार वील ड्रेसिंग की जा सकती है। इसका मतलब यह है कि इस तरह का एक वील लगभग 100-125 मीटर फ्लूट ग्राइंडिंग की आयु देता है।

डाइमंड वील की आयु को G अनुपात द्वारा परिभाषित किया जाता है। G अनुपात ग्राइंडिंग काम का परिमाण है। इस ऑपरेशन में ग्राइंडिंग वील के घिसे हुए भाग की मात्रा को, निकाले गए कार्बाइड की मात्रा से भाग दे कर इसे परिभाषित किया जाता है।

मिसाल 2

क्रीप-फीड ग्राइंडिंग (संदर्भ : एक नामचीन SC टूल उत्पादक)

किसी SC ड्रिल के फ्लूट यंत्रण में एक क्लिष्ट फ्लूट प्रोफाइल है, साथ ही बड़े पैमाने पर मटीरीयल भी दूर करना है। पारंपरिक ग्राइंडिंग से 3 मिमी. की गहराई तक पहुंचने के लिए 0.1 मिमी. के बहुत से ग्राइंडिंग पास (25-30) लेने होंगे। क्रीप-फीड ग्राइंडिंग प्रक्रिया के इस्तेमाल से 40-60 मिमी./मिनट यंत्रण गति और 20-22 मी./सेकंड Vc पर, केवल एक या दो पास में 3 मिमी. की गहराई तक पहुंचना संभव हुआ।

रवि नाईक

सलाहकार

9359104060

ravinaik1951@gmail.com

रवि नाईक टूलिंग क्षेत्र में 40 से अधिक सालों का अनुभव रखते हैं। आप टूलिंग तथा मशीनिंग अैप्लिकेशन विषय के सलाहकार हैं।