गियरबॉक्स के प्रकार

कोई भी उपयोगकर्ता गियरबॉक्स की ओरएक सुगठित, बंद डिब्बे की तरहही देखता है। सभी तरह के निर्माण उद्योगों में इस डिब्बे की अहम् भूमिका होती है। यांत्रिकीसंचलन को एक बिंदु से अन्य बिंदु तक सहजता से स्थानांतरित करते समय अपेक्षित विभिन्नगति और टॉर्क प्राप्त करने के लिए इसका मुख्य उपयोग होता है। संक्षेप में कहे तो यह, यांत्रिकी संचलन का सहज तथा अखंड़ स्थानांतरण करने वालीयंत्रणा (स्मूथ अैंड सीमलेसशिफ्टिंग मेकैनिज्म) होतीहै।

गियरबॉक्स के कार्य और उद्देश्य

1. टॉर्क और गति की आवश्यकता पूरी करना :इलेक्ट्रिक मोटर/अंतःज्वलन (इंटर्नल कम्बशन) इंजन की सीमाओं के कारण गति कम कर के आउटपुट शाफ्ट मेंमशीन की आवश्यकतानुसार टॉर्क बढ़ाने हेतु गियरबॉक्स का इस्तेमाल किया जा सकता है। ऐसाकरने से यांत्रिकी लाभ (मेकैनिकल अैडवांटेज) मिल कर इंजन/मोटरका बोझ कम किया जा सकता है। इसके बिल्कुल उल्टी प्रक्रिया यानि टॉर्क कम कर के गतिबढ़ाने के लिए भी गियरबॉक्स का उपयोग हो सकता है। वाहनों में इस्तेमाल किए जाने वालेगियरबॉक्स में, कई गियर अनुपातों (रेश्यो) में से एक को चुनना संभव होता है। इससे अधिक नियंत्रण, तेज गति, अच्छा त्वरण (अैक्सलरेशन), ईंधन की बचत और आखिरकार इंजन की अच्छी आयु प्राप्त की जा सकती है।

2. आउटपुट शाफ्ट की दिशा बदलना या वैसी ही रखना :गियरबॉक्स के इस्तेमाल से, इनपुट शाफ्ट घुमाने की दिशा वैसी ही रख कर आउटपुट शाफ्ट की घूमने की दिशा बदलनासंभव होता है। इसी कारण, उसी गियरबॉक्स के साथ शिफ्टर प्रणाली के इस्तेमाल से आउटपुट शाफ्ट को घड़ी की याउससे उल्टी दिशा में घुमाना या शाफ्ट आगे पीछे करना आसान होता है।

3. पॉजिटिव ड्राइव देना :किसी भी गियर के दांत, गियर ट्रेन में स्थित अगले गियर के साथ जुड़ कर एक दूसरे में फंसते हैं जिससे गियरफिसलता नहीं है। अगर बेल्ट/रस्सी एवं चरखी (पुली) प्रणाली, टॉर्क कन्वर्टर जैसे अन्य ट्रान्स्मिशन विकल्पों का इस्तेमाल किया गया तो उससेफिसलन हो कर फलस्वरूप आउटपुट पर असर पड़ सकता है। जहाँ सटीक गति अनुपात की आवश्यकताहोती है ऐसी प्रिसिजन मशीन के लिए गियर ड्राइव अधिक विश्वसनीय होता है।

4. चुस्त आकार और मजबूत बनावट :अन्य ट्रान्स्मिशन सिस्टम की तुलना में गियरबॉक्स को कमजगह लगती है। उसी प्रकार, मजबूत और वजन में हल्का गियरबॉक्स बनाया जा सकता है। इसीलिए जहाँ जगह कम हो, संरचना हल्की हो और अधिक शक्ति का ट्रान्स्मिशन करने कीक्षमता आवश्यक हो ऐसी मशीन के लिए गियरबॉक्स सबसे उचित विकल्प है।

5. कम देखरेख :साफ करने में आसान, उचित स्नेहन तथा शीतक तकनीक युक्त, साथ ही कम देखरेख की आवश्यकता वाले गियरबॉक्स का निर्माण संभव है।

6. विश्वसनीय परिचालन (ऑपरेशन) :ऊपर बताए नुसार, गियरप्रणाली हमेशा निश्चित गति अनुपात वाला पॉजिटिव ड्राइव देती है। अधिक बल का स्थानांतरणकिया जा सकता है। उसी प्रकार गियर के आवर्तनों की संख्या भी आसानी से नियंत्रित कीजा सकती है। इनपुट और आउटपुट के बीच उच्च अनुपात प्राप्त करना आसान होता है। कुल मिलाकर इसका काम भरोसेमंद होता है।

7. कम आवाज :पृष्ठीय फिनिश उच्च स्तर की रख कर गियर की आवाज घटाना संभव होता है। पिच, टूथ प्रोफाइल, रनआउट और लीड की त्रुटियां कम कर के उच्च स्तर की सटीकता रखी जा सकती है। ग्राइंडिंग, लैपिंग और शेविंग प्रक्रियाओं के कारण दांतों के पृष्ठका स्तर सुधरता है। गियर के लिए उचित स्नेहन चुनने से भी आवाज पर अच्छा नियंत्रण रखाजा सकता है।

8. इष्टतम कार्यक्षमता :दांतों की ज्यामिति, पृष्ठीय फिनिश, इस्तेमालकिए हुए बेरिंग और स्नेहन ये मुद्दे गियर ड्राइव प्रणाली की कार्यक्षमता पर प्रभावड़ालते हैं। इन घटकों में सुधार करने से कार्यक्षमता बढ़ती है। उचित सीलिंग के इस्तेमालसे गियरबॉक्स में कचरा, धूल जैसी चीजें नहीं जाती और गियरबॉक्स से रिसाव भी नहीं होता, जिससे कार्यक्षमता बढ़ती है।

9. बैकलैश :एक दूसरे से जुड़ने वाले दो दांतों के बीच, स्नेहक तेल की पतली परत को दी हुई जगह यानि क्लियरन्स को बैकलैश कहते हैं। इससेतापमान बढ़ने तथा दांतों की खराबी पर रोक लगती है। उच्च परिशुद्धता के (हाइ प्रिसिजन) गियर अैप्लिकेशन के कार्य में कम या शून्य बैकलैश होना जरूरी होता है। बैकलैश कमकरने या हटा देने के दो तरीके हैं - स्थिर (स्टैटिक) और गतिशील (डाइनैमिक)। स्थिर तरीके मेंगियर जोड़ने (असेंब्ली) की पद्धति और बाद में इच्छानुसार कम बैकलैश प्राप्त करनेके लिए उचित समायोजन करने की आवश्यकता होती है। गतिशील तरीके में एक बाहरी शक्ति काउपयोग कर के, चक्रीय स्थिति (रोटेशनल पोजीशन) पर निर्भर ना रहते हुए सारा बैकलैश लगातार हटाया जाता है।

औद्योगिक गियरबॉक्स के प्रकार

औद्योगिक गियरबॉक्स एक बंद प्रणालीहै, जो आउटपुट डिवाइसकी ओर यांत्रिकी ऊर्जा का प्रसारण करती है। ऊर्जा को इस्तेमाल करने योग्य रूप में रूपांतरितकरने के लिए उसकी गति, टॉर्कतथा अन्य गुण गियरबॉक्स द्वारा सुधारे जा सकते हैं। गियरबॉक्स का उपयोग, विभिन्न उपकरणों में अलग अलग उद्देश्यों के लिए किया जाताहै। यह यंत्रावली, ज्यादाटॉर्क लेने के लिए गति कम कर सकती है। औद्योगिक गियरबॉक्स के विभिन्न प्रकार और उनकेवास्तविक इस्तेमाल का विवरण आगे दिया गया है।

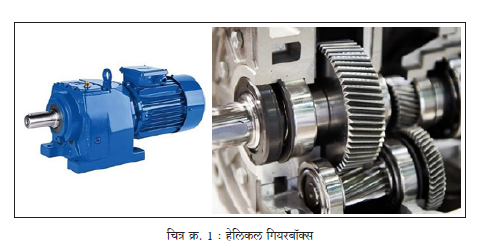

हेलिकल गियरबॉक्स

हेलिकल गियरबॉक्स में (चित्र क्र. 1) इस्तेमाल किया जाने वाला गियर हेलिकल प्रकार का होता है। घूमने के अक्ष (रोटेशनल अैक्सिस) से विशिष्ट कोण रख कर ये गियर काटे होते हैं। इस कोण को हेलिक्स कोण कहा जाता है।इस प्रबंध के कारण दांतों का एक दूसरे से संपर्क धीरे धीरे तथा चरणों में होता है।हेलिकल गियरबॉक्स बहुत टिकाऊ होते हैं और उच्च भार वाले अैप्लिकेशन के लिए आदर्श होतेहैं। समानांतर या लंबकोण में होने वाले शाफ्ट के बीच गति एवं शक्ति प्रसारित करने कीउनकी क्षमता होती है।

हेलिकल गियरबॉक्स कम ताकत इस्तेमालकरते हैं और आकार में चुस्त होते हैं। इनका इस्तेमाल औद्योगिक अैप्लिकेशन में, खास कर के ओवरहेड क्रेन गियरबॉक्स, मटीरीयल हैंडलिंग उपकरण जैसे भारी कामों के साथ ही क्रशर, एक्स्ट्रूडर और कन्वेयर जैसे कम शक्ति वाले अैप्लिकेशनमें भी बड़े पैमाने पर किया जाता है।

समाक्षीय (कोअैक्सियल) हेलिकल इनलाइन

समाक्षीय हेलिकल गियरबॉक्स हल्के औरभारी ऐसे दोनों प्रकार के अैप्लिकेशन के लिए आदर्श हैं, साथ ही अपने चुस्त आकार के लिए भी प्रसिद्ध हैं। इनका इस्तेमाल वहाँ किया जाताहै, जहाँ इनपुट और आउटपुटशाफ्ट एकरेखीय (इनलाइन) होते हैं। अत्यंत उच्च कार्यक्षमता, अत्यंत उच्च ताकत की घनता, उच्च ट्रांस्मिशन अनुपात और अैप्लिकेशन की विस्तृत श्रेणी ये इस गियरबॉक्स की विशेषताएंहैं। साथ ही, फ्लैंज की मदद सेइस गियरबॉक्स पर मोटर बिठाना/जोड़ना एकदम आसान है।

बेवेल गियरबॉक्स

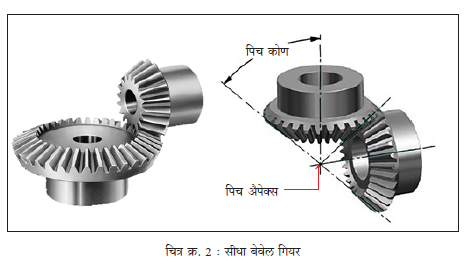

इस तरह के गियरबॉक्स की विशेषता होतीहै, यूनिट के किनारेके पास शंकु आकार के पृष्ठ पर स्थित वक्र दांतों का संच। बेवेल गियरबॉक्स का उपयोगअसमानांतर (नॉन पैरेलल) शाफ्ट के बीच चक्रीय संचलन प्रदान करने के लिए किया जाताहै। बेवेल गियरबॉक्स के 3 मुख्य प्रकार हैं।

1.सीधा (स्ट्रेट) बेवेल गियरबॉक्स (चित्र क्र. 2) :इसके गियर, घूमने के अक्ष की सीधी रेखा में काटे होते हैं। इनका इस्तेमाल इंजन, जहाज, वाहन, छपाई मशीन, कूलिंग टॉवर, ऊर्जा परियोजना, स्टीलप्लांट, रेल पटरी जांच मशीनआदि जगहों पर किया जाता है।

2.स्पाइरल बेवेल गियरबॉक्स(चित्र क्र. 3) : इसके गियर, घूमने के अक्ष के साथ विशेष कोण कर के काटे होते हैं। बेवेल गियर का डिजाइन तेजगति एवं उच्च टॉर्क ऊर्जा की आवश्यकता होने वाले अैप्लिकेशन हेतु किया होता है जैसेकि एरोस्पेस, स्पेशल स्टील औरप्रक्रिया, प्री हीटर गियरबॉक्सआदि।

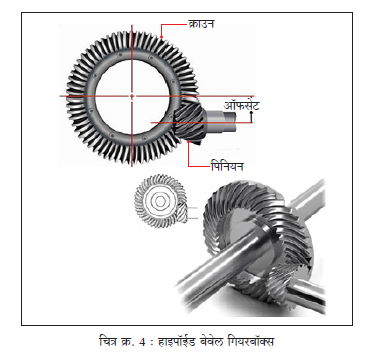

3.हाइपॉईड बेवेल गियरबॉक्स (चित्र क्र.4) :इसके गियर विनिर्दिष्टकोण में काटे होते हैं और लोकेटिंग सेंटर की दूरी को एक दूसरे से निश्चित लंबाई द्वाराऑफसेट किया जाता है। इसका इस्तेमाल सीमेंट उद्योग, ऑटोमोटिव ड्राइव सिस्टम में डिफरंशियल गियर में किया जाता है।

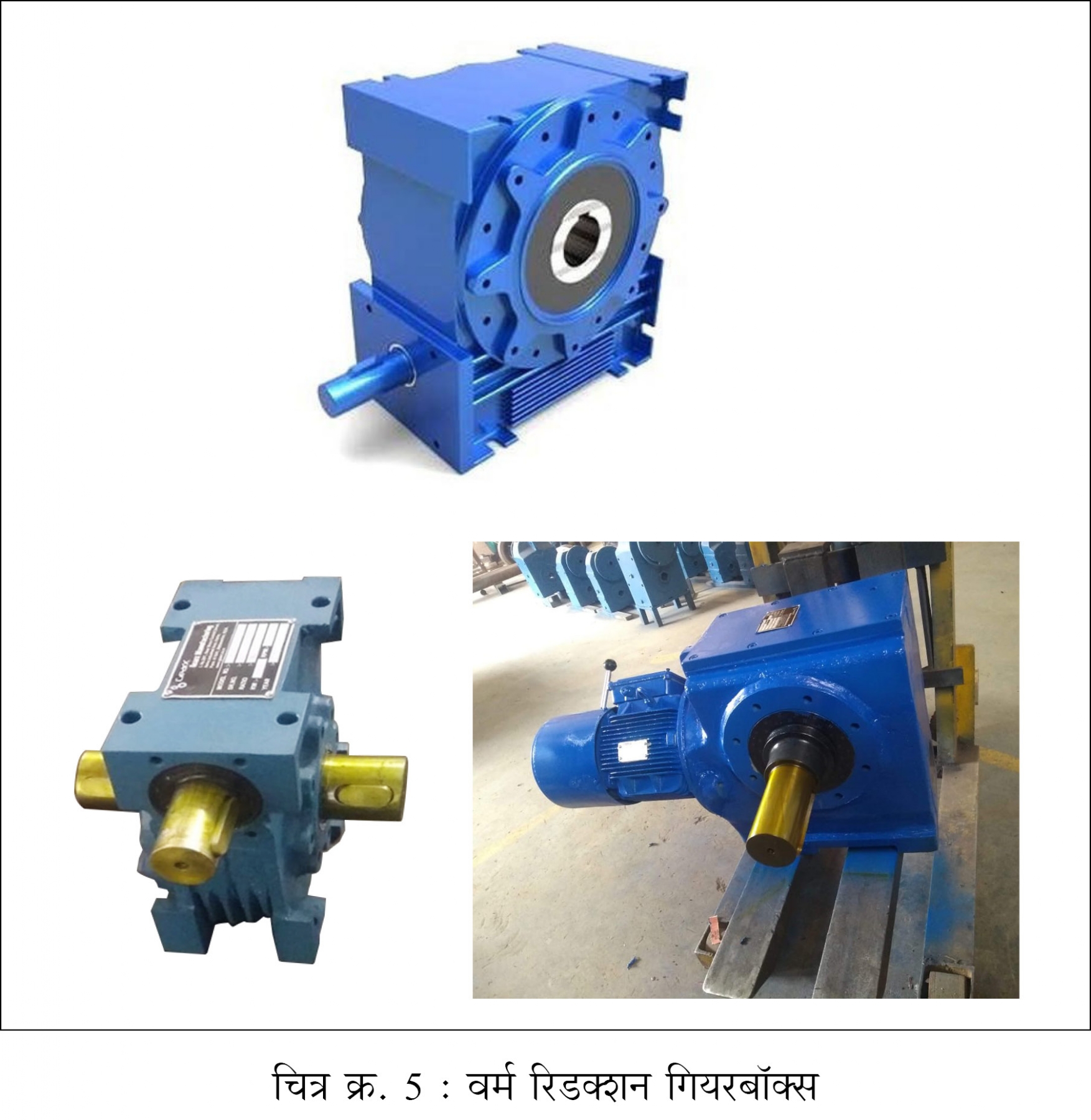

वर्म रिडक्शन गियरबॉक्स (चित्र क्र.5) :

वर्म रिडक्शन गियरबॉक्स भारी कामोंमें इस्तेमाल किया जाता है। एक दूसरे को ना छेदते हुए, एक दूसरे को लांघ कर जाने वाले (क्रॉस) अक्ष के शाफ्ट केबीच गति कम करने की आवश्यकता होती हो, तो वर्म गियरबॉक्स का इस्तेमाल किया जाता है। इस तरह के औद्योगिक गियरबॉक्स मेंएक वर्म वील का व्यास बड़ा होता है। गियरबॉक्स के परिधीय भाग के दांतों के साथ वर्मया स्क्रू जुड़ कर फंसता है। वर्म के, स्क्रू जैसे घूमते संचलन के कारण वील भी वैसे ही घूमता है। ऐसे ज्यादातर औद्योगिकगियरबॉक्स खाद, रसायन और खनिकर्मजैसे भारी उद्योगों में इस्तेमाल किए जाते हैं।

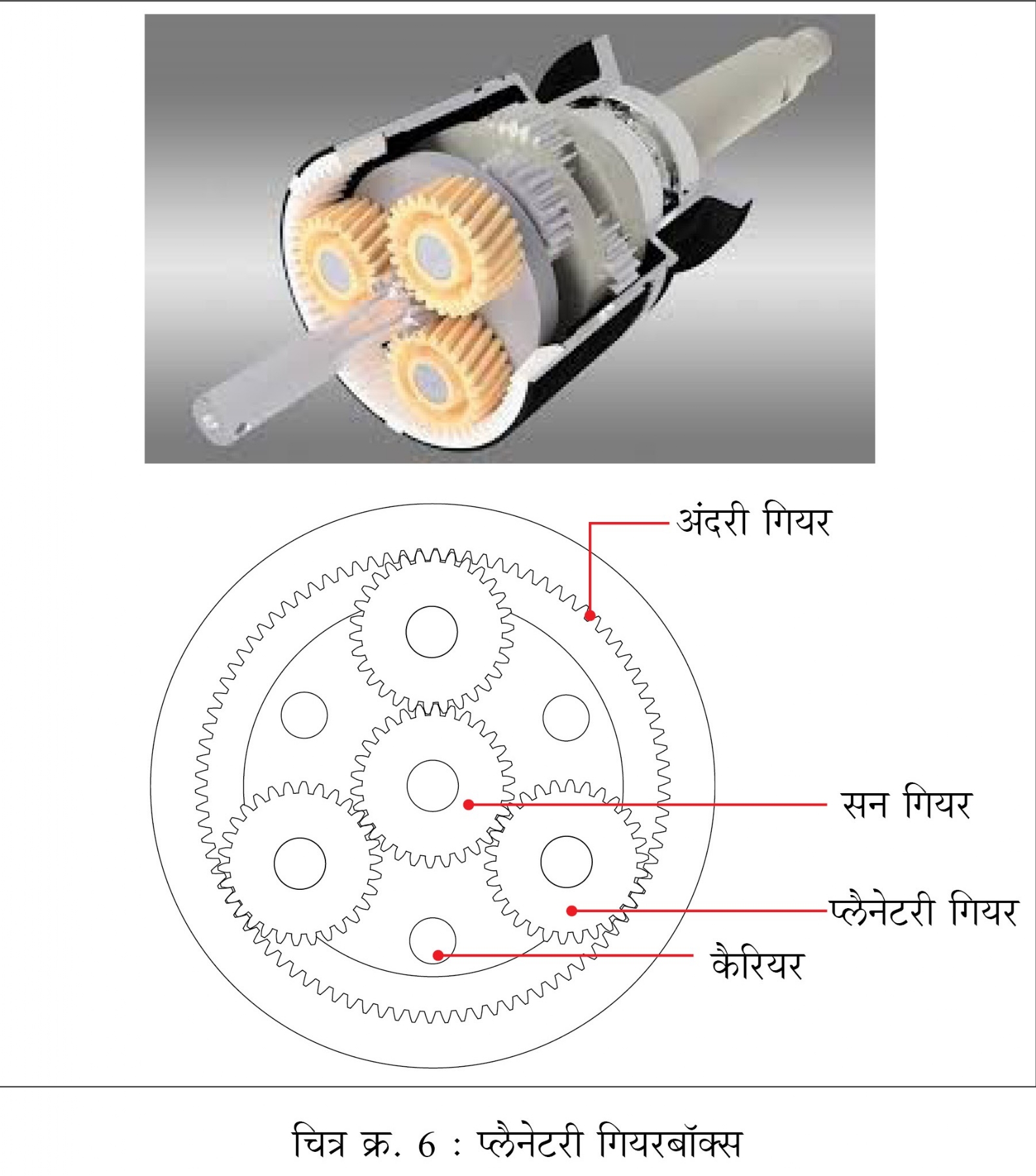

प्लैनेटरी गियरबॉक्स (चित्र क्र.6) :

प्लैनेटरी गियरबॉक्स मजबूती, सटीकता और बहुद्देशीयता के लिए मशहूर हैं और उनकी परिशुद्धताउल्लेखनीय होती है। ऐसे गियरबॉक्स होने से उपकरणों की आयु बढ़ती है तथा इष्टतम कार्यप्रदर्शनप्राप्त होता है। प्लैनेटरी गियरबॉक्स एक मजबूत खोखले प्रकार में और फ्लैंज, शाफ्ट या फूट जैसे विभिन्न माउंटिंग विकल्पों में उपलब्धरहता है। चूंकि इसका डिजाइन कम जगह में भी समाने वाला होता है, इसका इस्तेमाल वील हब ड्राइव में किया जाता है। इसके अलावाइनका उपयोग शक्कर उद्योग की मशीनरी, हॉइस्ट, कलाई घड़ियां, वाहनों के स्वचालित ट्रान्स्मिशन, अंतःज्वलन इंजन एवं इलेक्ट्रिक मोटर की पॉवर ट्रेन मेंभी होता है।

गियरबॉक्स के डिजाइन और उत्पादन केजरूरी पैरामीटर

1. इनपुटआर.पी.एम. और टॉर्क

2. आवश्यकआउटपुट आर.पी.एम.

3. आवश्यकटॉर्क

4. आवश्यकशक्ति

5. क्याउसे उच्च सुरक्षा घटक की जरूरत है?

6. माउंटिंगमें मुश्किलें

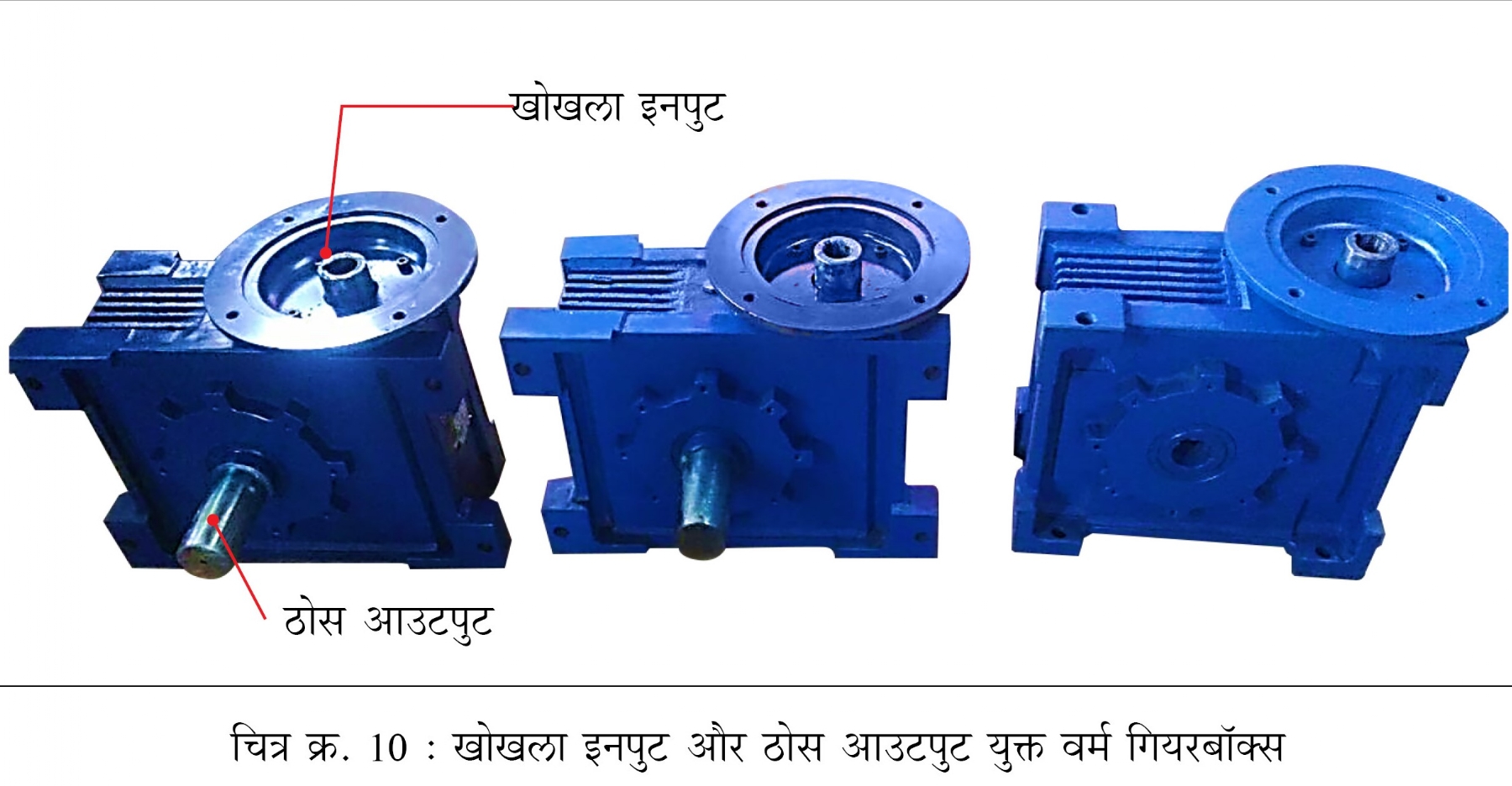

7. किसतरह के शाफ्ट की व्यवस्था जरूरी है? अगर ग्राहक को फ्लैंज माउंटेड मोटर (गियरबॉक्स के साथ संलग्न) चाहिए हो तो खोखले इनपुट शाफ्ट के साथ एक गियरबॉक्स देना चाहिए ताकि ग्राहक, चाबी की मदद से मोटर का ठोस (सॉलिड) शाफ्ट गियरबॉक्सके खोखले शाफ्ट (चित्र क्र. 7 एवं 10) में ड़ाल सके।

ऐसे इनपुट वाले उपकरण के साथ गियरबॉक्सजोड़ना हो तो दो विकल्प होते हैं। पहले में, उपकरण का ठोस इनपुट शाफ्ट गियरबॉक्स के खोखले आउटपुट शाफ्ट से जोड़ा जाता है। दूसरेमें, अगर दोनों ही शाफ्टठोस हो (चित्र क्र. 8 एवं 9), तो उन्हें कपलिंग के इस्तेमाल से जोड़ा जा सकता है। इस प्रकार, ठोस इनपुट और आउटपुट शाफ्ट दिए जा सकते हैं।

8. गियरबॉक्सचुनते समय गियर की श्रेणी का दर्जा भी एक पैरामीटर होता है।

9. गियरबॉक्सडिजाइन के लिए ग्राहक द्वारा काम का स्वरूप स्पष्ट किया जाना जरूरी होता है।

10. आवाजऔर कंपन की अपेक्षा : आवाज 80DB से कम होना चाहिए।

11. स्नेहनका तरीका : ग्रीस पैक्ड, ऑइल सबमर्ज्ड, ऑइल ड्रिप जैसे कई विकल्प उपलब्ध हैं।

टिप्पणी :स्नेहन के कारणघिसाव और टूट-फूट कम होती है, गियरबॉक्स की ऊष्मा दूर की जाती है, आवाज और घर्षण घटते हैं। स्नेहन का चुनाव करते समय उसकागाढ़ापन (विस्कोसिटी) बहुत महत्वपूर्ण घटक होता है। सामान्यतः 220 या 320 Pa.s विस्कोसिटी ग्रेड वाला तेल स्नेहन हेतु इस्तेमाल किया जाता है। जहाँ आग लगने केखतरे की वजह से तेल इस्तेमाल नहीं किया जा सकता, वहाँ स्नेहन के लिए ग्रीस का उपयोग किया जाता है।

मिसाल

गियरबॉक्स बदलने के लिए बहुत से ग्राहकहमारे पास आते हैं, क्योंकिउन्हें उनकी वर्तमान गियरबॉक्स में कुछ तकलीफ होती है और वें उसके जैसा ही नया गियरबॉक्सचाहते हैं।

ग्राहक, माउंटिंग और अन्य आयाम पहले जैसे ही रखना चाहते हैं। साथ ही मौजूदा गियरबॉक्स निकालनासंभव नहीं हो पाता क्योंकि वह अभी कार्यरत होता है और उसे ठीक करने में उत्पादन कासमय बर्बाद होता है जो ग्राहक को मंजूर नहीं होता। इसीलिए हमें मशीन देख कर और वहाँकुछ माप ले कर ऐसा गियरबॉक्स डिजाइन करना पड़ता है जो चालू काम निभा सके।

एक बार हमारे पास एक ऐसे वर्म गियरबॉक्सकी मांग आई थी जहाँ गियर के अनुपातों का उल्लेख ही नहीं किया गया था। हमने संबंधितग्राहक को हमारे वर्म मॉडल के लिए 70:1 अनुपात और 5HP पॉवर की सिफारिशकी। लेकिन जब गियरबॉक्स का फोटो हमें मिला, तो उसमें 230:1 का अनुपात दिखायागया था जो हमारी सिफारिश के तिगुने से भी ज्यादा था। सिंगल वर्म गियर प्रणाली में इतनाज्यादा अनुपात हासिल करना बहुत मुश्किल था। साथ ही वहाँ के मशीन गियरबॉक्स में, इस उच्च अनुपात के अलावा, माउंटिंग की भी सीमा थी। इसके लिए हमने अैप्लिकेशन का अभ्यास कर के उचित डिजाइनबनाया और एक बॉक्स में हेलिकल वर्म का संयोजन कर के ग्राहक को दिया।

ग्राहक को हुए लाभ

1. उसीमाउंटिंग प्रणाली में उच्च अनुपात बिठाना संभव हुआ।

2. पहलेचरण में हेलिकल गियर के इस्तेमाल से फॉरवर्ड-रिवर्स संचलन आसान हुआ।

3. वर्मप्रणाली के कारण दूसरे चरण में टॉर्क उच्च मात्रा में प्राप्त हुआ।

इन सभी लाभों केकारण प्राप्त हुई कार्यक्षमता के संदर्भ में ग्राहक ने इस गियरबॉक्स की बहुत तारीफकी।