फ्रिक्शन वेल्डिंग : वेल्डिंग की अलग तकनीक

05 Aug 2020 16:29:00

वेल्डिंग दो भागों को जोड़ने वाली एक ऐसी बुनियादी प्रक्रिया है, जो पूरी दुनिया में सभी जगह हर उद्योग में इस्तेमाल की जाती है। इसका एक कारण यह है कि ऐसी स्थिति में जोड़ने के लिए आने वाला खर्चा तुलना में कम होता है। वेल्डिंग की प्रक्रिया में बनाए हुए पुर्जों की शक्ति, उसमें स्थित जोड़ों (जॉइंट) की शक्ति पर निर्भर करती है। इन जोड़ों की शक्ति, जोड़े गए दो भागों की धातु की विशेषताओं और वेल्डिंग करते समय अपनाए गए प्रोसेस पैरामीटर पर निर्भर करती है।

समय के साथ उत्पादन तकनीक के विकास के दौरान, पुर्जों के काम के अनुसार उनकी ज्यामिति, संरचना, बनावट एवं माइक्रोस्ट्रक्चर संवंधी आवश्यकताएं भी बढ़ती गई। जैसे कि

1. भिन्न धातुओं का जोड़ होना (लोहा-तांबा, लोहा-पीतल,

तांबा-अैल्युमिनियम आदि)

2. जोड़ एकात्मिक तथा मेल खाने वाला होना

3. जोड़ की शक्ति का स्तर

4. जोड़ निर्वात होना यानि बिल्कुल छिद्रिल (पोरस) ना होना

5. जोड़ में दरार (क्रैक) ना होना

सामान्यतः कह सकते हैं कि जिस जगह पर कार्यवस्तु पर/पुर्जों पर या मशीन पर स्थैतिकी (स्टैटिक) भार आता है, उस जगह पर फ्यूजन वेल्डिंग से जोड़े गए पुर्जे काफी हद तक आश्वासक तरीके से सुझाए एवं इस्तेमाल किए जाते हैं। ऐसा जोड़ अनपेक्षित रूप से टूट कर कोई पुर्जा अगर खराब हो जाए तो भी ज्यादा हानि नहीं होती। लेकिन जिस जगह कार्यवस्तु या मशीन पर गतिशील (डाइनैमिक) अथवा टॉर्शनल भार आता है, उस जगह पर फ्यूजन वेल्डिंग द्वारा जोड़ा गया पुर्जा बेअसर होने की संभावना अधिक होती है। ऐसी जगह अगर कोई पुर्जा टूट कर दुर्घटना हो जाए तो उस नुकसान की मात्रा अधिक होती है और उसकी बड़ी कीमत चुकानी पड़ती है। इस सीमा के कारण निर्माण हुई चुनौतिपूर्ण स्थिति से ही फ्रिक्शन वेल्डिंग का जन्म हुआ।

फ्रिक्शन वेल्डिंग की संकल्पना के जन्म की कहानी बड़ी रोचक है। लगभग 125 साल पहले एक कारखाने में लेथ मशीन पर काम चल रहा था। स्पिंडल घूम रहा था, तब टर्निंग टूल की नोक टूट गई। कार्यवस्तु घूम रही थी लेकिन कटाई नहीं हो रही थी। स्वाभाविक रूप से, वहाँ संपर्क में आने वाली कार्यवस्तु और टूल के बीच अत्यधिक घर्षण हो कर चिंगारी उड़ने लगी। ऑपरेटर ने यह देख कर, स्पिंडल रोक कर काम बंद कर दिया। वास्तव में क्या हुआ है, यह पता करने में थोड़ा समय गया, जिस दौरान कार्यवस्तु थोड़ी ठंड़ी हो गई। कार्यवस्तु निकालने के लिए टूलपोस्ट पीछे लेते समय ध्यान में आया कि टूल, कार्यवस्तु से कस कर चिपका हुआ है। इसी घटना का विकास, आगे जा कर विशेष तकनीक में हुआ जिसे फ्रिक्शन वेल्डिंग नाम दिया गया।

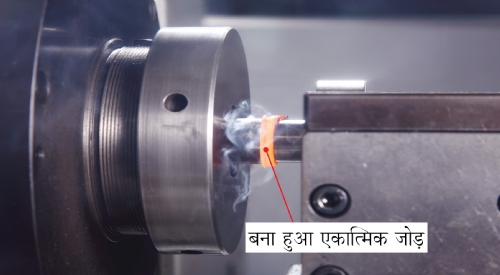

जैसा कि नाम से ही स्पष्ट है, फ्रिक्शन वेल्डिंग में दो हिस्से जोड़ने के लिए आवश्यक ऊष्मा, घर्षण (फ्रिक्शन) से पैदा की जाती है। इस गर्मी का स्तर इतना बढ़ जाता है कि, उस समय दोनों धातुओं के संपर्क में आने वाले पृष्ठ मोम की तरह मुलायम (पिघलने के पहले की स्थिति) बनते हैं। उसी समय उन पर निश्चित दबाव दिया जाए तो, ठंड़े होने पर वें एकरूप हो जाते हैं। इस प्रक्रिया से एक महत्वपूर्ण लाभ यह है कि घर्षण से निर्माण हुई ऊष्मा, संपर्क में आए पृष्ठों पर एक जैसी फैलती है और उसका स्तर भी एकसमान रहता है। इस ऊष्मा से ही, संपर्क में आए धातुई पृष्ठ मुलायम हो कर एकात्मिक जोड़ तैयार होता है। यह जोड़ केवल ऊपरी स्तर पर या परिधि पर (पेरिफेरल या सुपरफिशियल) ना रह कर अंदर तक एकसमान हो जाता है। यहाँ ऊपर से धातु ड़ालने की (फिलर मटीरीयल) आवश्यकता नहीं होती।

फ्रिक्शन वेल्डिंग के प्रकार

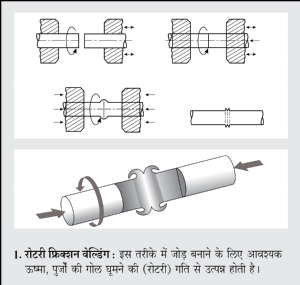

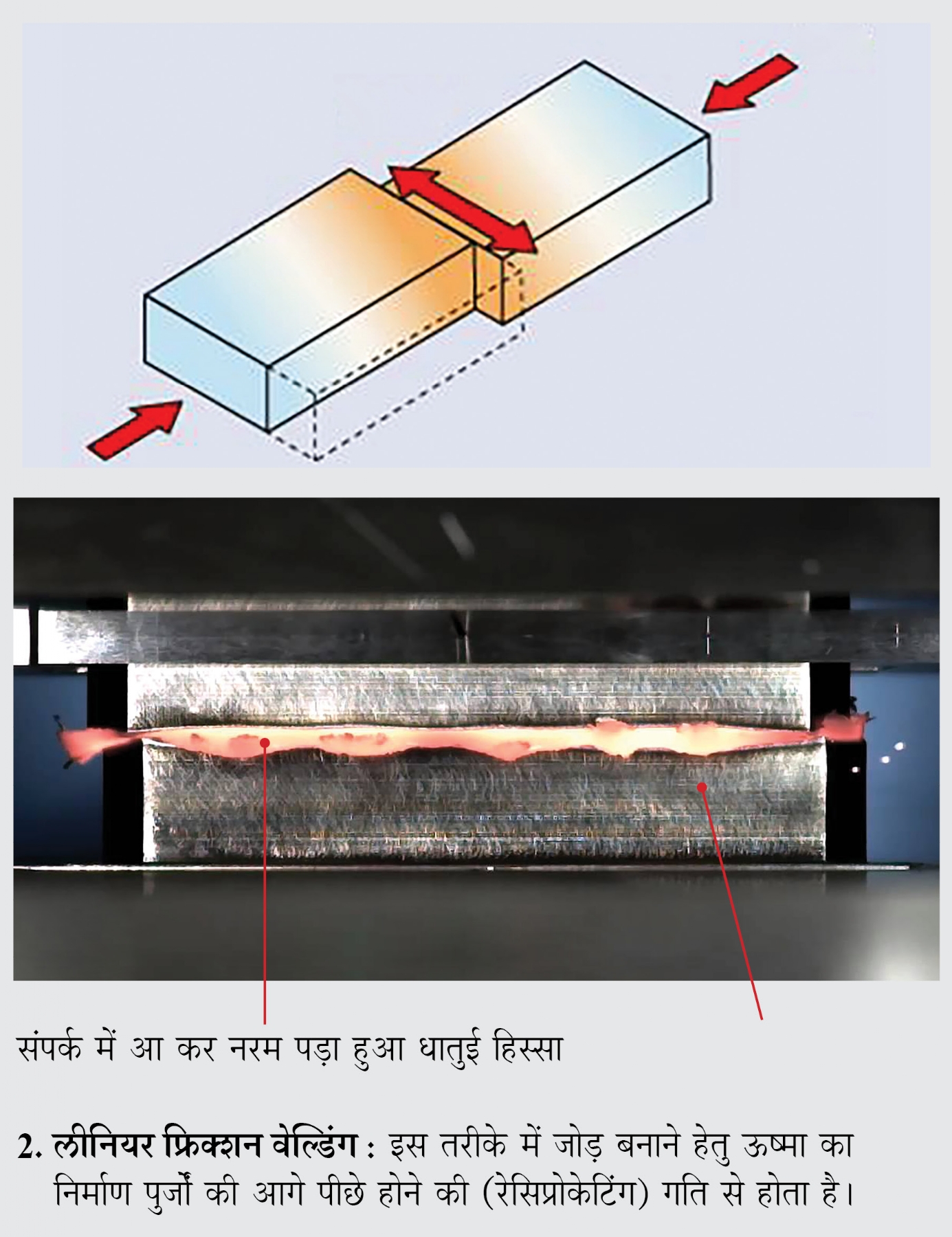

फ्रिक्शन वेल्डिंग के दो मुख्य प्रकार होते हैं।

इन दोनों प्रकारों में से रोटरी फ्रिक्शन वेल्डिंग का तरीका, तुलनात्मक रूप से अधिक प्रचलित है। इस तरीके के प्रमुख चरण अनुक्रमित चित्रों द्वारा आगे दर्शाए गए हैं।

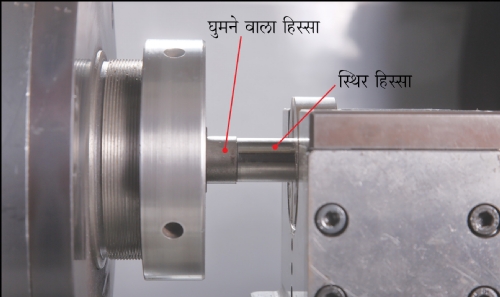

पहला चरण

घूमने वाला हिस्सा बाई तरफ के स्पिंडल के चक में पकड़ कर तथा स्थिर हिस्सा दाहिनी ओर के होल्डर में पकड़ कर, उनके बीच संपर्क स्थापित किया जाता है।

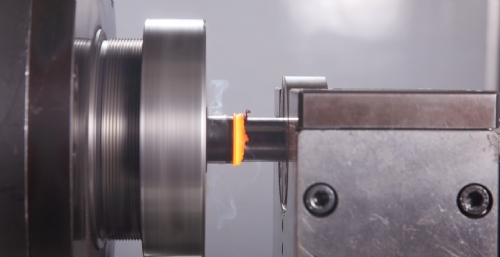

दूसरा चरण

स्पिंडल पर स्थित चक में पकड़ा हुआ हिस्सा, गोल घुमा कर गति के एक निश्चित स्तर पर लाया जाता है और स्थिर हिस्से पर निश्चित अक्षीय दबाव दिया जाता है।

तीसरा चरण

बाद में चक्रीय गति रोक कर, एकसमान जोड़ बनाने हेतु, अक्षीय दबाव थोड़े समय के लिए बढ़ाया जाता है।

इस तरीके में बने जोड़ की गुणवत्ता अनेक पैरामीटर पर निर्भर करती है। जोड़ी जाने वाली धातुओं का मटेरियल, उनका माइक्रोस्ट्रक्चर, आकार, ज्यामिति एवं कार्यवस्तु के घिसने वाले पृष्ठ की स्थिति जैसी बुनियादी बातों का विचार पहले किया जाता है और मनचाही गुणवत्ता का जोड़ प्राप्त करने हेतु, आगे दिए हुए पैरामीटर मशीन में तय कर के नियंत्रित किए जाते हैं।

• स्पिंडल की गति

• रैखिक (लीनियर) फीड

• घर्षण दबाव

• घर्षण का समयावधि

• ब्रेकिंग समयावधि

• अपसेट विलंब (डीले) समयावधि

• अपसेट समयावधि

कई बार इस तरीके से तैयार होने वाले जोड़ की गुणवत्ता का परीक्षण करते समय, शुरू में आश्वासन पाया जाने तक, परीक्षण के दौरान उस पर वह टूटने तक तनाव दिया जाता है। ऐसे परीक्षण में हमेशा यह देखा गया है कि जोड़ टूटने के बजाय, मूल पुर्जा ही टूटता है लेकिन जोड़ की मजबूती बनी रहती है। चित्र क्र. 1 और चित्र क्र. 2 देखें।

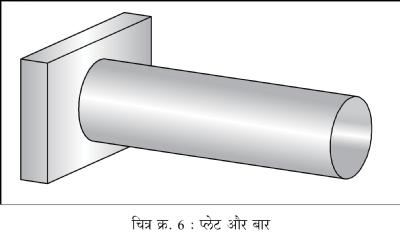

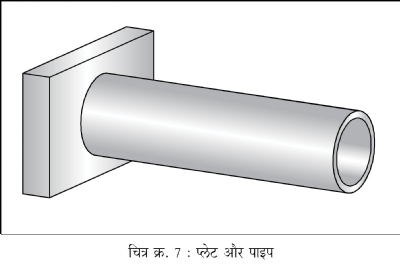

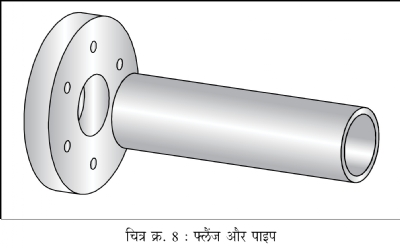

इस तरीके से केवल विभिन्न विशेषताओं की धातुओं को ही नहीं बल्कि अलग अलग आकार वाले हिस्सों को भी जोड़ा जा सकता है। चित्र क्र. 3, 4, 5, 6, 7, 8 देखें।

यहाँ दिखाई गई कार्यवस्तुएं नियमित आकार की हैं लेकिन अनियमित आकार की और साथ ही दो अलग धातुओं से बनी कार्यवस्तुएं भी यह पद्धति अपना कर अत्यंत आश्वासक एवं भरोसेमंद तरीके से जोड़ी जा सकती हैं।

वेल्डिंग के अन्य तरीकों की तुलना में, फ्रिक्शन वेल्डिंग कई गुना अधिक आसान और बेहतर साबित होता है। इसीलिए आज नए उत्पादों का विकास (न्यू प्रोडक्ट डेवलपमेंट) करते समय, उच्च स्तरीय और भरोसेमंद वेल्डिंग जोड़ आवश्यक हो तो यह तरीका सिफारिश के साथ अपनाया जाता है।

फ्रिक्शन वेल्डिंग के मुख्य लाभ

1. यह तरीका जोड़ देने के बजाय जोड़ तैयार करने का है। इसमें कोई बाहरी मटीरीयल (फिलर मटीरीयल) अलग से इस्तेमाल नहीं किया जाता।

2. यह तरीका पूर्णतः मशीन द्वारा नियंत्रित होने की वजह से उत्पादन का स्तर श्रमिकों की कुशलता या उनकी सोच पर निर्भर नहीं करता।

3. बड़ी मात्रा में उत्पादन करते समय, इस कार्यपद्धति से मशीनीकरण कराना आसान हो जाता है।

4. जटिल फोर्जिंग की कार्यवस्तु इस तरीके की मदद से आसान और सुलभ हो जाती है एवं फ्लैश या फ्लक्स के रूप में होने वाला धातु का अपव्यय टाला जा सकता है।

5. कार्य के इस तरीके में बिजली की अतिरिक्त धारा जरूरी न होने के कारण कम ऊर्जा पर काम हो सकता है। साथ ही, जल्द खत्म होने वाले या अधिक इस्तेमाल किए जाने वाले (कंजूमेबल) मटीरीयल की आवश्यकता ना होने से यह तरीका किफायती साबित होता है।

6. श्रमिकों के स्वास्थ्य को नुकसान पहुंचाने वाला कोई भी धुंआ या गैस इसमें पैदा नहीं होता है। वेल्डिंग के छींटें (स्पैटर) नहीं उड़ते हैं फलस्वरूप किसी चोट का सवाल ही पैदा नहीं होता। यह तरीका पर्यावरण के संदर्भ में भी बेहद स्वच्छ है।

7. अलग अलग विशेषताओं की धातु जोड़ी जा सकती हैं, जैसे कि अैल्युमिनियम-तांबा, अैल्युमिनियम-लोहा। यह कार्यपद्धति लगभग 2 से 100 गुना अधिक तेज है।

8. इस तरीके में घनीभवन (सॉलिडिफिकेशन) के दोष दिखाई नहीं देते, जैसे कि पोरोसिटी, खोखलापन (ब्लो होल)। इस तरीके द्वारा तैयार होने वाला जोड़, वेल्डिंग के अन्य तरीकों के मुकाबले में तकनीकी एवं वित्तीय दृष्टि से बहुत ही अच्छा और किफायती होता है।

फ्रिक्शन वेल्डिंग कार्यपद्धति की कुछ सीमाएं

1. फ्रिक्शन वेल्डिंग करने वाली मशीनें तुलनात्मक रूप से महंगी होती हैं। इसलिए शुरू में पूंजिनिवेश अधिक होता है।

2. मशीन की अपेक्षित संरचना एवं विनिर्देश (स्पेसिफिकेशन) जोड़े जाने वाले वाले हिस्सों के आकार, विशेषता और तैयार होने वाली मशीनों की गुणवत्ता पर निर्भर करता है और इसीलिए मशीनों के इस्तेमाल पर कुछ सीमाएं आ जाती हैं।

3. इस क्षेत्र में विशेषज्ञों की उपलब्धता कम है।

4. इस तरीके में कम से कम एक पुर्जा, घूमने के हिसाब से सममित (सिमेट्रिक) होना चाहिए। साथ ही, कम से कम एक धातु का मटेरियल तन्य (डक्टाइल) होना चाहिए।

5. हिस्से के केवल अनुच्छेद काट क्षेत्र (क्रॉस सेक्शन एरिया) पर ही यह जोड़ दिया जाता है। जोड़ देने का पृष्ठ समतल होना जरूरी है।

फ्रिक्शन वेल्डिंग इस तकनीक का आरंभ उन्नीसवीं सदी के उत्तरार्ध में सन 1890 के आसपास अमेरिका में हुआ। उसके बाद 1920 से 1945 के बीच यूरप में और बाद में 1956 के आसपास रूस में इस तकनीक पर काफी अनुसंधान किया गया और बहुत बड़े पैमाने पर इसका प्रसार हुआ।

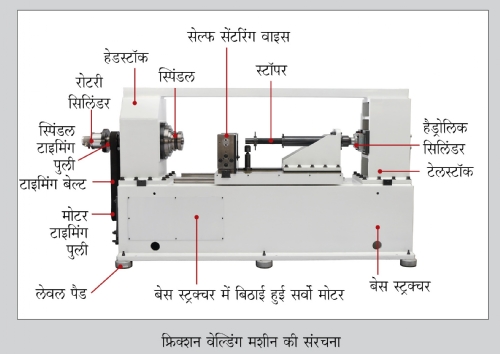

फ्रिक्शन वेल्डिंग मशीन

फ्रिक्शन वेल्डिंग मशीन, किसी अन्य सी.एन.सी. मशीन की तरह ही दिखती है। उसकी अंदरूनी संरचना भी सामान्यतः मशीन बेड, स्लाइड, स्पिंडल, हेडस्टॉक, हैड्रोलिक सर्किट, सी.एन.सी. कंट्रोलर जैसे मुख्य घटकों से बनी होती है।

मशीन की खास विशेषताएं

1. फ्रिक्शन वेल्डिंग के तरीके में धातु का किसी भी प्रकार का कर्तन नहीं होता। प्रक्रिया होने वाली धातु सामान्य तापमान पर हो तब घर्षण के साथ यांत्रिकी दबाव दे कर जोड़ तैयार किया जाता है। फलस्वरूप मशीन की पूरी असेंब्ली पर अत्यधिक तनाव पैदा होता है। इस तनाव पर उचित ध्यान नहीं दिया तो, आने वाले समय में कार्यवस्तु की अचूकता कम होने लगती है या मशीन के कुछ घटकों को नुकसान पहुंच सकता है। यह टालने हेतु इन मशीनों की संरचना तय करते समय सबसे पहला और महत्वपूर्ण चरण होता है, मशीन के ढ़ांचे की मजबूती आश्वस्त करना। इसके लिए फाइनाइट एलिमेंट अैनालिसिस (FEA) जैसे आधुनिक तकनीक की मदद ली जाती है।

2. उत्पादन के विभिन्न चरणों पर गुणवत्ता परीक्षण: ग्राहकों की आवश्यकतानुसार हर मशीन से यह उम्मीद की जाती है कि वह शुरू से ले कर दीर्घकाल तक निरंतर गुणवत्तापूर्ण उत्पादन दे। इसी मकसद से उत्पादन के प्रत्येक चरण पर कठोर परीक्षण तय किए जाते हैं। इन परीक्षणों में मिले हुए परिणाम तय स्तर में होने की निश्चिति करने के बाद इन्हें दर्ज किया जाता है।

3. खास आधुनिक नियंत्रक (कंट्रोलर) : मशीन का नियंत्रक इस्तेमाल में जितना आसान हो, मशीन उतनी ही अधिक भरोसेमंद लगती है। इस मशीन के नियंत्रक में हर एक छोटी बड़ी बात में बदलाव करने की सुविधा तो है ही, साथ ही यह सुविधा भी है कि ये बदलाव दर्ज किए जा सके। जैसे कि कार्यवस्तु की लंबाई तथा मोटाई जैसे आयाम, उस पर दिए जाने वाले भार एवं उनका समयावधि, भार शिथीलन का समयावधि आदि। इन सभी बातों से अनेक लाभ हैं। सबसे पहली कार्यवस्तु से ही अपेक्षित गुणवत्ता प्राप्त होती है, तुरंत विश्लेषण किया जा सकता है कि कौनसे मुद्दे में सुधार करने हैं और अगर अपेक्षित स्तर का जोड़ मिलने पर भी बाद में असफलता प्राप्त हो तो उसका भी विश्लेषण किया जा सकता है।

मैं स्वयं को भाग्यशाली समझता हूं कि मेरे करियर की शुरुआत में ही मुझे एक चुनौतिपूर्ण मौका मिला। किसी कंपनी में, फ्रिक्शन वेल्डिंग की एक पुरानी मशीन बंद स्थिति में धूल खा रही थी, जिसे फिर से शुरू करना था। इससे संबंधी तकनीक आयात कर के उसके अनुसार प्रयोग करते हुए मशीन शुरू करने का रास्ता तुलना में किफायती और कम जोखिम भरा लगा। वह मशीन शुरू करने में सफलता मिली। इस दौरान मैंने किए हुए प्रयोग, मेरे संपर्क में आए हुए अनुभवी व्यक्ति और उनके द्वारा मुझे मिले हुए ज्ञान के बल पर मैंने इस क्षेत्र में कदम रखा और फ्रिक्शन वेल्डिंग टेक्नोलॉजीज प्रा. लि. नाम से पुणे में कारखाना शुरू किया। मैं गर्व के साथ बताना चाहूंगा कि इस तकनीक के मामले में हमारा उद्योग भारत में अग्रणी माना जाता है।