पॉवर स्काइविंग

@@NEWS_SUBHEADLINE_BLOCK@@

स्काइविंग प्रणाली की (पॉवर स्काइविंग) खोज बीसवी सदी केप्रारंभ में हो चुकी थी। लेकिन उस समय की मशीन तथा टूलिंग तकनीक इस चुनौती की आवश्यकताओंको पूरा करने में सक्षम न होने के कारण यह प्रणाली असफल रही। 1960 के दशक की शुरुआत में, फाउटर ने स्काइविंग अैप्लिकेशन विकसित करने का बड़ा प्रयास किया तथा कई परीक्षणभी किए। लेकिन स्पिंडल गति, सिस्टम की दृढ़ता (स्टिफनेस) तथा टूल तकनीक, स्काइविंग प्रणाली की जरूरत के अनुसार काम नहीं कर पाए। आखिरकार, लगभग 30 सालों बाद 1990 के दशक की शुरुआतमें स्काइविंग प्रणाली को उसकी निद्रावस्था से निकाला गया और सबका ध्यान इसकी ओर आकर्षितहुआ। कार्बाइड टूल विकसित होने के बाद, बाहरी गियर के हार्ड स्काइविंग हेतु फाउटर ने एक बार फिर प्रयास तथा सफल परीक्षणकिए और बड़े पैमाने पर मशीन की बिक्री भी हुई। दुर्भाग्य से टूल की कीमत और बढ़ी, लेकिन परीक्षण जारी रहे। परीक्षण हेतु उच्च गति की मशीनस्पिंडल तथा टूल के नए मटीरीयल एवं आवरण (कोटिंग) विकसित करने केबाद सफलता मिली और प्रणाली किफायती भी साबित हुई। इस तरह पॉवर स्काइविंग का जन्म हुआ।

अंदरी और बाहरी गियर हेतु कम खर्चेमें निरंतर गुणवत्ता

अत्यंत कठोर यंत्रणसंरचना, आधुनिक टूल तकनीक, समर्पित क्लैंपिंग प्रबंध तथा गणना हेतु विशेष साफ्टवेयरसे इष्टतम बनाई हुई प्रक्रिया आदि की उपलब्धताओं के कारण पॉवर स्काइविंगप्रणाली की समस्त क्षमता का परिचय हुआ। इससे अंदरी तथा बाहरी गियर बनाने के लिए एककार्यक्षम एवं स्पर्धात्मक उपाय के रूप में इसे विकसित किया गया। पहले भी इसका विचारगियर के शेपिंग हेतु स्पर्धात्मक विकल्प के रुप में तथा (कुछ मामलों में) छोटेसे मध्यम आकार के, कठोरीकरणन किए हुए बेलनाकार गियर के ब्रोचिंग के लिए किया गया था। लेकिन आज इसकी उपयोगिता कीश्रेणी का विस्तार हुआ है। अब अंदरी एवं बाहरी गियर के साफ्ट तथा हार्ड फिनिशिंग, शाफ्ट तथा वर्म के यंत्रण हेतु और साथ ही रोबो में इस्तेमालहोने वाले साइक्लॉइडल गियर के लिए जरूरी खास प्रोफाइल काटने हेतु पॉवर स्काइविंग उपलब्धहै। ग्लीसन मशीन की उपलब्ध श्रेणी में 9 मिमी. तक मोड्यूल रेंजऔर 800 मिमी. तक व्यास की रेंज सम्मिलित है।

पॉवर स्काइविंगबेहद कार्यक्षम यंत्रण प्रणाली होने से मशीन, क्लैंपिंग, टूल और प्रक्रिया (प्रोसेस) डिजाइन इन सभी प्रणालियों से उसे काफी उम्मीदें हैं। इन सभी घटकों का आपस में मेलहोने तथा पूरी प्रणाली में जरूरी दृढ़ता होने पर ही, उत्पादकता और गुणवत्ता की दृष्टि से सर्वोत्तम परिणाम मिलते हैं। इस प्रणाली मेंविभिन्न घटकों का स्वतंत्र रुप से विचार नहीं किया जा सकता।

कुछ वर्ष पहले तकहम स्काइविंग प्रणाली की सीमाओं के बारे में अनजान थे। पहले से ही इसे इष्टतम बनानाअसंभव था। उत्पादनक्षमता तथा उत्पादन की लागत इनके संदर्भ में उत्पादन की मात्रा इष्टतमकरने हेतु, एकीकृत (इंटिग्रेटेड) उपाय अधिक महत्वपूर्ण हो रहे हैं। इस नई, स्मार्ट सिस्टम में गियर डिजाइन, प्रणाली का सिम्युलेशन, निर्माण एवं मापन के उपकरण, कार्यवस्तु पकड़ने के साधन, टूल तथा सहायक सेवा (जैसे कि रीशार्पनिंग), तकनीकी सलाह इनका समावेश है।

किससॉफ्ट : गियर डिजाइन तथा निर्माण संबंधि निर्णयों का एकीकरण

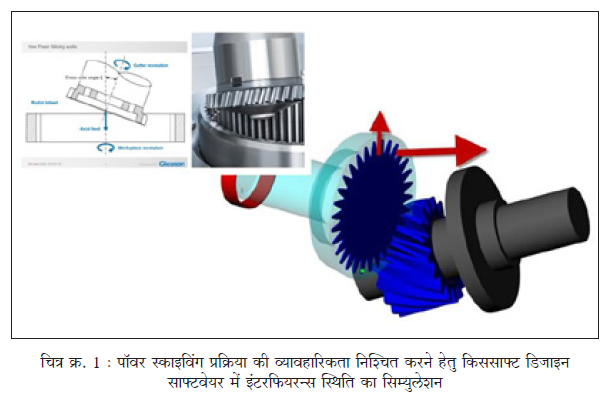

डिजाइन अभियंता, सर्वोत्तम गियर लेआउट बनाने पर ध्यान केंद्रित करते हैं, लेकिन वें निर्माण की वास्तविक समस्याओं की नहीं सोचते।गियर डिजाइन का विवरण (डेटा) मिलने के बाद ही, उत्पादन विभाग सबसे अधिक कार्यक्षम उत्पादन प्रक्रिया के बारे में सोचता है औरउसी समय उत्पादन की लागत पर विचार किया जाता है। लेकिन पॉवर स्काइविंग जैसी अत्यंतकार्यक्षम प्रणाली का इस्तेमाल संभव है या नहीं यह बात, कुछ गियर एवं पिनियन की विशेष ज्यामिति पर तथा इंटरफियरन्स कंटूर पर निर्भर करतीहै। कई बार सूक्ष्म ज्यामिति (मैक्रो जॉमेट्री) मेंथोड़ा ही बदलाव करने से अधिक उत्पादनक्षम अथवा किफायती उत्पादन प्रणाली इस्तेमाल कीजा

सकती है।

ज्यादातर डिजाइनर, उत्पादन प्रणालियों में उपलब्ध विभिन्न विकल्प और उनकीमर्यादाओं के बारे में गहराई से नहीं जानते। इसलिए उनके डिजाइन साफ्टवेयर में ही उत्पादनप्रक्रिया की आसान जानकारी उपलब्ध होना लाभदायक होता है। किसी विशेष ज्यामिति के निर्माणहेतु उपलब्ध उत्पादन प्रक्रिया की व्यावहारिकता, सही समय पर तय की जा सकती है।

उत्पादन के लिएपॉवर स्काइविंग यह संभावित विकल्प है या नहीं, ये बात टूल तथा बनाए जाने वाले गियर के बीच होने वाली टक्कर की अलग अलग स्थितिपर (टूल हेड, टूल बैक या टूल शाफ्ट) और कुछ ज्यामितीय प्रतिबंधों पर (टूल, दांतो की इन्वोल्यूटकी न्यूनतम लंबाई, कुलओवरलैप अनुपात आदि) निर्भरहोती है।

पॉवर स्काइविंगप्रणाली की व्यवहार्यता निश्चित करने के लिए किससाफ्ट डिजाइन साफ्टवेयर में इंटरफियरन्सस्थिति का सिम्युलेशन, चित्रक्र. 1 में दर्शाया है।गियर और गियरबॉक्स डिजाइन के उद्योग में किससाफ्ट एक प्रमुख नाम है। इन्होंने, ग्लीसन के गियर विशेषज्ञों के सहयोग से पॉवर स्काइविंगप्रणाली का सिम्युलेशन करने का एक समाधान हमें दिया है। इससे गियरबॉक्स के उत्पादनके दौरान अपेक्षित टकराव की जानकारी, पहले ही यानि डिजाइन के चरण पर मिलती है। डिजाइन में छोटे छोटे समायोजन करने सेउत्पादन में काफी बचत हो सकती है। किससाफ्ट के आधुनिक उत्पादनों के उपयोगकर्ताओं कोइस विकसन से लाभ हो सकता है।

उत्पादन के मानकीकरण हेतु उच्च कार्यप्रदर्शनवाली प्रक्रिया का सिम्युलेशन

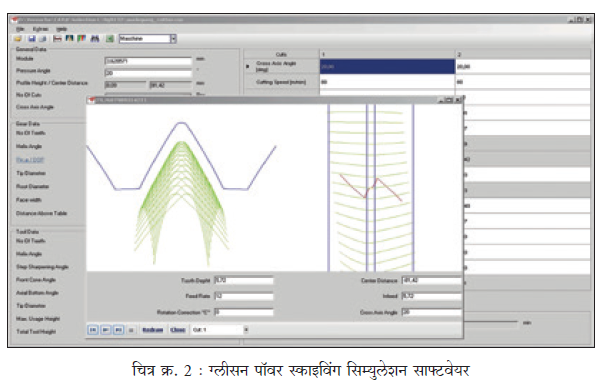

पहले दिनों मेंउचित सिम्युलेशन साफ्टवेयर उपलब्ध न होने के कारण, पॉवर स्काइविंग प्रक्रिया पहले से ही इष्टतम करना संभव नहीं था। चिप निर्मिति औरटकराव बिंदु की गणना करना तथा अनुमान लगाना, उपयोगकर्ताओं के लिए असंभव तो नहीं लेकिन बहुत मुश्किल जरूर था।

पॉवर स्काइविंगसिम्युलेशन साफ्टवेयर (चित्रक्र. 2) के इस्तेमाल से, पहली चिप बाहर निकलने से पहले ही उत्पादन का परिणाम जानसकते हैं। सर्वसमावेशी ग्लीसन पॉवर स्काइविंग तकनीक और सिम्युलेशन साफ्टवेयर से, अंतिम उपयोगकर्ताओं को पूरी स्काइविंग प्रक्रिया का सिम्युलेशनपहले ही मिल जाता है, जिससेप्रभावशाली प्रक्रिया नीति तथा टूल डिजाइन तय करना आसान बनता है। इस सिम्युलेशन साफ्टवेयरद्वारा चिप का पैदा होना, गियर कटिंग गुणवत्ता तथा टकराव स्थिति, आवर्तन समय इन पर विभिन्न टूल ज्यामिति तथा प्रक्रिया के पैरामीटर के प्रभाव काविश्लेषण किया जाता है। इस प्रकार, पॉवर स्काइविंग के इस्तेमाल से कोई पुर्जा भरोसेमंद तरीके तथा किफायती दाम मेंबनाया जा सकता है या वैकल्पिक प्रणाली का इस्तेमाल अधिक उचित है, इस बारे में उपयोगकर्ता यथार्थ निर्णय ले सकता है।

पॉवर स्काइविंगटूल हमेशा सिम्युलेशन तथा अैप्लिकेशन की तकनीकी जरूरतों के आधार पर तैयार किए जातेहैं। इसलिए हमें पॉवर स्काइविंग का इस्तेमाल, कई दशकों से अपनाई जाने वाली गियर शेपिंग प्रक्रिया जितना आसान और परिचित लगनेलगता है।

छोटे अंदरी तथा बाहरी गियर का

प्रभावी यंत्रण

छोटी 'ओवररन स्पेस' के अंदरी तथा बाहरी गियर का निर्माण, शेपिंग प्रणाली के मुकाबले पॉवर स्काइविंग से अधिक वाजिब दाम में किया जाता है।छोटी ओवररन स्पेस होने वाले बाहरी गियर के मामले में, पॉवर स्काइविंग से मिले नतीजे हॉबिंग से भी अच्छे होते हैं। क्योंकि छोटे व्यासके हॉब के कारण हॉबिंग प्रणाली की कार्यक्षमता कम होती है, तो पॉवर स्काइविंग के कटर का व्यास अधिक होता है।

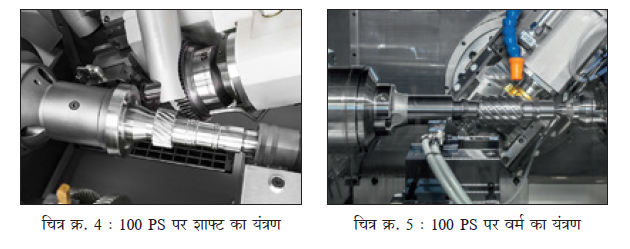

डीबरिंग या चैंफरिंगप्रक्रिया समेत पॉवर स्कायविंग एकसाथ करना भी मुमकिन है। आखरी कट लेने से पहले, चैंफरिंग प्रक्रिया के प्रक्षेप (इंटरपोलेशन) से यह प्राप्त होता है। इससे, बाद में (होनिंग जैसी) हार्ड फिनिशिंग प्रक्रिया के लिए आवश्यक गुणवत्ता स्तरपाया जा सकता है अथवा अंतिम पृष्ठीय फिनिश तथा चैंफर गुणवत्ता प्राप्त होती है। 100 PS ये ग्लीसन की सबसे छोटी मशीन है जो, एक विशेष सुविधा के रूप में पॉवर स्काइविंग प्रणाली से (चित्र क्र. 3, 4 और 5) वर्म का स्काइविंगकरने का विकल्प देती है।

मध्यम तथा बड़ी कार्यवस्तुओं का पॉवरस्काइविंग

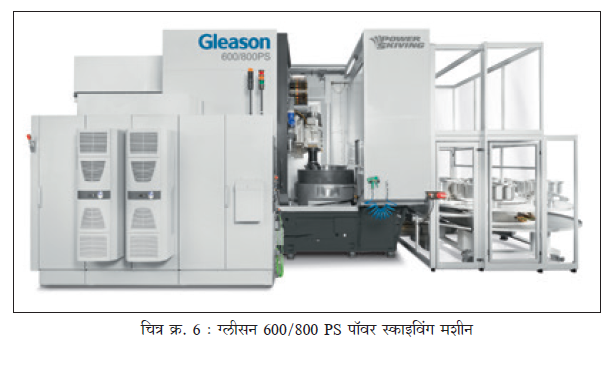

मध्यम आकार की कार्यवस्तुओंके लिए (800 मिमी. व्यास और मोड्युल 9तक) ग्लीसन मैन्युफैक्चरिंग प्रोग्रैम में,300 PS से 600/800 PS तक पॉवर स्काइविंग मशीन (चित्र क्र. 6) की पूरी श्रेणीहै।

उच्च दृढ़ता वालीइस मशीन की संकल्पना में, कार्यवस्तु पकड़ने हेतु विभिन्न आकारों के पूरक मोड्युलर उपकरण उपलब्ध हैं। प्रणालीकी कुल अचूकता एवं विश्वसनीयता के कारण न्यूनतम आवर्तन समय के साथ गियर की सर्वोत्तमगुणवत्ता और अपेक्षित पृष्ठीय फिनिश मिलता है। आवर्तन समय दो से पांच गुना कम होताहै या, अैप्लिकेशन के मुताबिकउसे और भी घटाया जा सकता है। जब इसकी तुलना गियर शेपिंग से होती है तब कई बार, प्रति कार्यवस्तु टूल की लागत भी कम हो सकती है। रफिंगहेतु इंडेक्सेबल कार्बाइड इन्सर्ट तकनीक वाले कटिंग टूल का और फिनिशिंग के लिए PM या कार्बाइड टूल का इस्तेमाल यह एक कारगर प्रक्रिया है, खास कर के बड़ी कार्यवस्तुओं के लिए। स्वचालित टूल चेंजरद्वारा टूल बदले जाते हैं, जिससे अनुत्पादक समय कम होता है।

पॉवर स्काइविंगकटर के पीछे एकत्रित डीबरिंग की एक विशेष सुविधा ग्लीसन देती है। जिससे उपयोगकर्ताओंकी दृष्टि से काम के एक अतिरिक्त पड़ाव और, कुछ स्थितियों में, एक अतिरिक्त मशीन की बचत होती है।

हार्ड पॉवर स्काइविंग - अनन्य विशेषताओं के साथ प्रक्रिया

कम आवाज करने वालेऔर उच्च टॉर्क के गियरबॉक्स/गियर की मांग के कारण, कठोर किए गए गियर की फिनिशिंग पद्धतियों की आवश्यकताएं लगातार बढ़ रही हैं। हालांकि, छोटे से मध्यम आकार के अंदरी गियर हेतु कोई भी किफायतीहार्ड फिनिशिंग उपाय बाजार में उपलब्ध नहीं हैं।

हार्ड पॉवर स्काइविंगइसके लिए एक बेहतर और उचित विकल्प देते हैं। ग्राइंडिंग मशीन की तरह, स्टॉक विभाजन संवेदकों द्वारा (चित्र क्र. 7) दातों के बीच के दूरी की स्थिति पता की जाती है। सभी संबंधित अक्षों के डाइरेक्टड्राइव, सिम्युलेशन साफ्टवेयर, प्रक्रिया कौशल्य तथा आधुनिक कार्बाइड टूल का संयोग, बेहद सख्त नवीनतम मशीन के साथ करने से हार्ड पॉवर स्काइविंग, यंत्रण क्षेत्र में एक व्यावहारिक प्रक्रिया बन गई है।प्राप्त करने योग्य गुणवत्ता तथा असमतल पृष्ठ, अधिकतर अैप्लिकेशन के लिए योग्य होते हैं। उसके लिए अलग से काम करने की जरूरत नहींहोती।

नवीनतम विकास - मशीन पर ही रीशार्पनिंग

पॉवर स्काइविंगसे गियर उत्पादन पारंपरिक दृष्टि अपना कर किया जाता है। कटर के अधिकतम घिसाव के बादऑपरेटर उसे बदलता है, कटरकी जानकारी समायोजित करता है, अगली कार्यवस्तु काट कर उसे परीक्षण कक्ष में भेजता है। पहले पुर्जे का परीक्षणखत्म होने की प्रतीक्षा करता है और नियमित उत्पादन शुरु करने से पहले, जरूरत हो तो, मशीन के पैरामीटर समायोजित कर के प्रक्रिया में सुधार करता है।

पॉवर स्काइविंग, शेपिंग प्रक्रिया की तुलना में अधिक गतिमान होने के कारणएक दिन में प्रायः कई बार कटर बदलने पड़ते हैं। ऑपरेटर को बार बार यही काम करना होताहै। इसके अलावा इस कार्यप्रणाली में कटर प्रबंधन और इस्तेमाल किए गए कटर संभालना, उन्हे नवीनीकरण हेतु (रीशार्पनिंग तथा रीकोटिंग) भेजना, कटर फिर से उत्पादनधारा में तथा मशीन पर लाना, यह सारे काम जरूरी होते हैं। साथ ही जितना समय कटर नवीनीकरण के लिए बाहर रहता है, उस समयावधि में उत्पादन शुरु रखने हेतु कटर का बड़ा संग्रह (इन्वेंटरी) आवश्यक होता है।

पॉवर स्काइविंगमशीन पर कटर रीशार्पनिंग की क्षमता जोड़ कर, ग्लीसन ने पॉवर स्काइविंग अैप्लिकेशन की किफायत तथा गुणवत्ता बढ़ाने में एक क्रांतिकारीकदम उठाया है। इस नई क्षमता से, लगभग हर महत्वपूर्ण क्षेत्र में पॉवर स्काइविंग की प्रभावी वृद्धि हुई है।

ग्लीसन पॉवर स्काइविंगकी वर्टिकल सीरिज में 600 मिमी. व्यास तक संपूर्ण एकीकृत, ऑनबोर्ड शार्पनिंग यूनिट (चित्र क्र. 8) उपलब्ध है। ऑपरेटरके हस्तक्षेप बिना, मशीनमें निश्चित संख्या में गियर काटे जाने के बाद पूर्णतया स्वचालित तरीके में कटर फेसरीशार्प किया जाता है। निकाले गए स्टॉक के संदर्भ में कटर ज्यामिति अपनेआप समायोजितहोती है और बिना किसी रुकावट नियमित उत्पादन शुरु किया जाता है। कटिंग फेस का फिर सेलेपन (रीकोटिंग) करना आवश्यक नहीं होता क्योंकि फ्लॅंक पर किया गया मूललेपन दातों की वाजिब सुरक्षा करता है।

बार बार कटर बदलनेका काम कम होने के कारण एक कटर, उसकी उपयोगिता पूरी तरह इस्तेमाल होने तक, मशीन पर कई दिन या हफ्तों तक रह सकता है। इस प्रकार कटर बदलने हेतु पहले दिनोंमें लगने वाला जो समय बचता है, वो समय अब ऑपरेटर तीन से चार स्वचालित कटर ग्राइंडिंग आवर्तन के लिए इस्तेमाल करताहै। उच्च तथा निरंतर गियर गुणवत्ता के लिए, प्रति ग्राइंडिंग आवर्तन कम स्टॉक निकाल कर कटर हमेशा तेज रखा जाता है। चूंकि एकही कटर उत्पादन में अधिक समय तक रहता है, कटर बदलने के बाद बने पहले पुर्जे के परीक्षण तथा मशीन में जरूरी सुधार करने मेंजाने वाला समय बचता है। इससे परीक्षण कक्षसंबंधी लागत तथा जरूरी निवेश भी घटते हैं।

उत्पादन में निरंतरतापाने के लिए नए कटर की ऑर्डर समय पर देने हेतु कटर प्रबंधन और लॉजिस्टिक संभालने कीआवश्यकता भी कम हो जाती है। साथ ही जरूरी कटर की इन्वेंटरी भी कम हो जाती है। क्योंकिअब बाहरी रीफर्बिशिंग सायकल से कटर के पुनःप्रयोग की जरूरत नहीं होती।

इंटिग्रेटेड कटररीशार्पनिंग, स्पर तथा हेलिकलस्टेप शार्पन किए कटर को लागू कर सकते हैं। कार्बाइड कटर के इस्तेमाल से की गई सभीसाफ्ट कटिंग प्रक्रियाओं में, तथा जहाँ कार्बाइड कटर अनिवार्य है ऐसे हार्ड स्काइविंग अैप्लिकेशन में इस प्रक्रियाको एकीकृत किया जा सकता है। रीशार्पनिंग के लिए काफी सस्ती ग्राइंडिंग वील की तकनीकइस्तेमाल की जाती है। ग्राइंडिंग प्रक्रिया में सेल्फ रीशार्पनिंग होने के कारण उनकापैनापन बना रहता है। इसलिए ग्राइंडिंग वील के ड्रेसिंग की आवश्यकता नहीं होती। मैन्युअलहैंडलिंग की वजह से महंगे कार्बाइड कटर के नुकसान का ड़र नही रहता क्योंकि इस प्रक्रियामें कटर स्पर्श किए बिना अधिक समय तक चलते हैं। कटर के फेस पर परत (कोटिंग) न होने के कारण पॉवर स्कायविंग प्रक्रिया की उत्पादकताकम नहीं होती, क्योंकि कटर कारीफर्बिशिंग बाहर से करवाने की पुरानी प्रक्रिया में मिलने वाली कटर की आयु की तुलनामें अब अधिक बार रीशार्पनिंग होता है।

गुणवत्ता आश्वासन के संदर्भ में कमियांदूर करना

ग्लीसन क्लोज्ड्लूप पद्धती में, ग्लीसन पॉवर स्काइविंगमशीन, ग्लीसन GMS® मेट्रोलॉजी उपकरणों से नेटवर्किंग द्वारा सीधी जुड़ती हैं।इससे गियर कटिंग की उत्पादन प्रक्रिया इष्टतम बनती है। ऑपरेटर द्वारा संनियंत्रित किएजाने वाले स्वचालित मोड में (चित्र क्र. 9) मापन तथा फलस्वरूपसुधार के उपायों का अमल जल्द तथा आसानी से किया जा सकता है। इससे पॉवर स्काइविंग कीक्षमता बढ़ती है। हाल ही में, महत्वपूर्ण और निरंतर विकास के बावजूद, पॉवर स्काइविंग प्रणाली की पूरी क्षमता अब तक इस्तेमाल नहीं की गई है। अब आगे क्याहोगा? यह जानना दिलचस्परहेगा।