रियल टाइम SPC सहित ऑनलाइन गेजिंग प्रणाली

08 Jan 2021 12:44:22

वैश्विक स्तर पर, उपकरणों के मूल उत्पादक (OEM) खुद की कार्यक्षमता सुधारने हेतु अपने पहले स्तर के (टियर 1) आपूर्तिकर्ताओं से ऊंचे दर्जे के और कम फर्क वाले उत्पादों की अपेक्षा कर रहे हैं। पहले स्तर के आपूर्तिकर्ता दूसरे स्तर के (टियर 2) आपूर्तिकर्ताओं से वहीं मांग करते हैं।

वाहन उद्योग क्षेत्र में गुणवत्ता व्यवस्थापन प्रणाली के लिए इंटरनैशनल ऑटोमोटिव टास्क फोर्स (IATF) 16949 यह तकनीकी स्पेसिफिकेशन, इस उद्योग में सबसे अधिक इस्तेमाल होने वाला अंतर्राष्ट्रीय मानक बन गया है। इससे, वैश्विक वाहन उद्योग आपूर्ति श्रृंखला (सप्लाइ चेन) में होने वाली भिन्न मूल्यांकन तथा प्रमाणन प्रणालियों में समन्वय पाया जाता है। बेहतर गुणवत्ता प्राप्त करने में योगदान देने हेतु, सभी स्तरों ने IATF 16949:2016 के कठोर मानदंड़ों का पालन करने के लिए कार्यरत रहना आवश्यक है और आने वाले दिनों में केवल ISO/TS 16949:2009 पर ही संतुष्ट नहीं रहना चाहिए। ISO/TS 16949:2016 मानक द्वारा, विशेष रूप से सांख्यिकी प्रक्रिया नियंत्रण (SPC) के उपयोग पर जोर दिया जाता है।

इस लेख में SPC का महत्व बताया गया है और उस पर अमल करने के लिए उठाने के मूलभूत कदमों की जानकारी दी गई है। साथ ही, उद्योग क्षेत्र में जहाँ रियल टाइम SPC के लिए ऑनलाइन गेजिंग टूल सफलतापूर्वक लागू किया गया है, वहाँ मिले व्यवसायिक लाभ को मिसाल दे कर समझाने का प्रयास किया है।

वाहन उद्योग के उत्पादकों को यंत्रण के समय आगे दी गई समस्याओं का सामना करना पड़ता है

- ज्यामितिय टॉलरन्स प्राप्त करने में असफलता।

- पृष्ठीय गुणवत्ता संबंधि समस्या।

- पिनहोल, ऑक्सिडेशन, अपर्याप्त यंत्रण अलाउन्स।

- अधूरा या शेष यंत्रण।

- अस्वीकृत पुर्जे स्वीकृत पूर्जो में मिलाए जाना।

समस्याओं के विशिष्ट कारण

- प्रकिया सेंटरिंग की कमियों के कारण जरूरत से अधिक अस्वीकृती।

- खराब गुणवत्ता के कटिंग टूल के इस्तेमाल से होने वाला टूल का घिसाव और उससे पैदा होने वाली अस्वीकृती।

- अनुचित कर्तन गति/सरकन गति या टूल का घिसाव।

- टूटे हुए टूल, जैसे कि ड्रिल या टैप।

- अपर्याप्त या अनुचित शीतक।

- अस्वीकृत पुर्जे खोजने और बाहर निकालने के लिए अकार्यक्षम प्रणाली।

- प्रक्रिया क्षमता पर ध्यान केंद्रित करने के बजाय गुणवत्ता जांच पर ध्यान केंद्रित करना।

उत्पादों के विविध आयामों (डाइमेंशन) का निरंतर (कंटिन्यूअस) मापन, आंखो से दिखने वाली (विज्युअल) विशेषताओं की नियमित दृश्य जांच और प्रक्रिया के पैरामीटर की निगरानी (मॉनिटरिंग) करने से उपरोक्त समस्याओं का समाधान मिलता है।

उपर बताई गई समस्याओं से मुक्त होने के लिए उत्पादकों ने प्रणाली की क्षमता पर ध्यान केंद्रित करना जरूरी है। इससे उन्हें नियमित गेजिंग पर आधारित SPC का इस्तेमाल संभव होगा जिसे वें आगे दिए निर्देश साध्य कर सकते हैं।

- उत्पादों के आयामों का निरंतर ऑनलाइन मापन।

- रियल टाइम प्रक्रिया निदान और विश्लेषणात्मक टूल।

- निरंतर प्रक्रिया नियंत्रण।

- प्रक्रिया में सुधार/मरम्मत करने हेतु स्वचालित क्रिया, जैसे कि स्वचालित टूल ऑफसेट।

- स्थिति निर्देशों के (स्पेसिफिकेशन) बाहर होने पर लाइन ऑपरेटर को दृक/श्राव्य संकेत (खतरे की सूचना)।

- लाइन ऑपरेटर और पर्यवेक्षकों के लिए सिफारिश/सुधारात्मक कृति।

- लाइन प्रबंधक/गुणवत्ता प्रबंधक को रियल टाइम सूचना।

प्रणाली क्षमता में सुधार करने हेतु उपरोक्त पूर्व आवश्यकताएं, एक बेहतर SPC योजना के इस्तेमाल से पूरी की जा सकती हैं। जहाँ iSCOUT SPC समाधान के उपयोग से ऑनलाइन गेजिंग SPC प्रणाली लागू की गई है, ऐसे एक सफल ग्राहक का अनुभव इस लेख में बताया गया है।

समस्या के समाधान हेतु, प्रक्रिया विश्लेषणात्मक टूल के उपयोग से SPC को सफलतापूर्वक लागू करने से मशीन की क्षमता और उत्पादन में इस्तेमाल की गई प्रक्रियाएं, इन दोनों का बेहतर आकलन होता है। फलस्वरूप, उचित सुधार किए जा सकते हैं और आगे दिए व्यवसायिक लाभ प्राप्त किए जा सकते हैं।

- IATF 16949:2016 द्वारा लागू किए SPC आदेशों के पालन से ग्राहक संतुष्ट रहते हैं।

- स्वचालित जांच प्रविष्टियां तथा विश्लेषण के उपयोग से, जांच का समय कम हो कर उत्पादकता में सुधार होता है।

- प्रक्रिया क्षमता में किए सुधार से, जांच के आवर्तन कम होते हैं।

- अस्वीकृती टाली जाने से मटीरीयल की बचत होती है।

- स्क्रैप कम होता है।

- स्वचालित जांच और विश्लेषण के कारण कर्मियों की कुशलता पर निर्भर नहीं रहना पड़ता।

- टूल की आयु में हुए सुधार के कारण यंत्रण की लागत में कटौती होती है।

- स्वचालित गेजिंग और प्रक्रिया नियंत्रण के कारण उत्पादों में हुए बदलाव (प्रॉडक्ट चेंजओवर) में कम समय लगता है।

शुरू प्रक्रिया पर रखी जाने वाली निगरानी (रियल टाइम प्रोसेस मॉनिटरिंग)

- उत्पादन के विभिन्न पड़ावों पर पुर्जों के महत्वपूर्ण आयामों पर तत्काल निगरानी।

- यंत्रण का आवर्तन पूरा होने पर मापन जानकारी तुरंत ऑनलाइन जमा करना।

- सी.एन.सी. मशीन नियंत्रक, 2D मैट्रिक्स रीडर और जांच गेज में समन्वय बनाना।

- उत्पाद की स्थिति और प्रक्रिया निगरानी हेतु जानकारी का तत्काल विश्लेषण।

- उत्पाद का अनुक्रमांक पढ़ कर, वास्तविक मापन मूल्यों से उसका मेल लगाना।

- भविष्यकालीन संदर्भ के लिए, जांची गई जानकारी क्लाउड पर अपलोड करना।

- प्रक्रिया के चल (वेरियेबल), उत्पाद की गुणवत्ता, काम के दौरान दिखाई देने वाले झुकाव (ट्रेंड) और लाइन ऑपरेटर हेतु निर्देश/सिफारिश प्रदर्शित करने वाला ऑपरेटर कन्सोल।

- लाइन ऑपरेटर के लिए रंगो से संकेत देने वाली दृश्य चेतावनी।

- मशीन और बनाए जाने वाले पुर्जों से संबंधि सभी व्यक्तियों को सूचना।

तत्काल (रियल टाइम) प्रक्रिया निगरानी समेत SPC लागू करने हेतु, उत्पादकों को iSCOUT SPC सक्षम करता है। SPC के अमल का विवरण जानने से पहले हम उसकी मूलभूत संकल्पनाओं और कई बार सुनी गई '6-सिग्मा विश्लेषण' इस संज्ञा के बारे में जानते हैं।

ऑनलाइन उत्पादन गुणवत्ता देखरेख प्रक्रिया समेत SPC

ग्राहक द्वारा आयाम के लिए कुछ मर्यादाएं निर्देशित की होती हैं और इन विशिष्ट मर्यादाओं की तुलना में वास्तविक आयामों का मापन किया जाता है। इन आयामों के मूल्यों का झुकाव जानना जरूरी होता है क्योंकि उससे हमें प्रक्रिया की कार्यक्षमता का पता चलता है और जरूरत के अनुसार सुधार करने में सहायता मिलती है। सांख्यिकी प्रक्रिया नियंत्रण SPC, प्रक्रिया के कार्यप्रदर्शन का अर्थ जानने में उपयुक्त होता है। सांख्यिकी प्रक्रिया के नियंत्रण हेतु, 6-सिग्मा विश्लेषण एक महत्वपूर्ण तकनीक है। प्रक्रिया में सुधार करने के लिए इस्तेमाल होने वाली तकनीक और टूल का यह एक सेट होता है।

जो प्रक्रिया 6 सिग्मा की परिभाषा में अंतर्भूत होती है, उसमें कुछ विशेषता के साथ तैयार होने वाले कुल पुर्जों में से 99.99966% संख्याशास्त्र के अनुसार दोषरहित होना अपेक्षित होता है। 6 सिग्मा नीति, दोषों के कारण खोज कर उन्हें दूर करने और उनके प्रभाव से उत्पादन और व्यवसाय प्रक्रिया में होने वाले बदलाव कम करती है। साथ ही वह, प्रक्रिया से निकलने वाले उत्पादों की गुणवत्ता में सुधार लाने का प्रयास करती है।

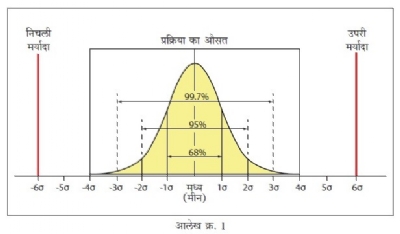

आयामों के मूल्यों के मानक विचलन (स्टैंडर्ड डेविएशन) को सिग्मा कहते हैं। असफलता के आकलन हेतु यह एक बेहद सूचक पैरामीटर है। आलेख क्र. 1 में वास्तविक मूल्यों का वितरण दर्शाया है, जो सामान्य वितरण वक्र (नॉर्मल डिस्ट्रिब्यूशन कर्व) का अनुसरण करता है। अन्य शब्दों में कहें तो हमें ±1 सिग्मा में 68% पुर्जे और ±2 सिग्मा में 95% पुर्जे दिखेंगे।

प्रक्रिया का मध्य (मीन) और स्पेसिफिकेशन की सबसे नजदिकी मर्यादा के बीच छः मानक विचलन (सिग्मा) हो तो, आलेख क्र. 1 में दर्शाएनुसार कोई भी आयाम स्पेसिफिकेशन पूरा करने में व्यवहारिक दृष्टि से असफल नहीं होगा। इसी संकल्पना से '6 सिग्मा प्रक्रिया' संज्ञा निर्माण हुई है।

अगर निर्देशित मर्यादा (जो आलेख क्र. 1 में लाल रेखाओं से दर्शाई है) 6-सिग्मा या उसके पार/बाद है तब हमें दोषयुक्त उत्पाद मिलेगा और ऐसी स्थिति में पुर्जों की 100% जांच करना आवश्यक है। दूसरी तरफ, अगर 6 सिग्मा और स्पेसिफिकेशन मर्यादा इनके बीच दूरी रखनी है तो हमें उच्च प्रिसिजन मशीन और टूल का उपयोग करना जरूरी है। इससे पुर्जों की लागत बढ़ सकती है।

स्पेसिफिकेशन मर्यादा की चौड़ाई और 6 सिग्मा के अनुपात को प्रक्रिया क्षमता (Cp) कहते हैं। प्रक्रिया, स्पेसिफिकेशन मध्य से कितनी बाहर होती है इस पर Cpk का गणन किया जाता है। इसलिए शून्य दोष निश्चित करने हेतु जांच योजना के बारे में निर्णय लेते समय, प्रक्रिया क्षमता (Cp) का सावधानी से अध्ययन करना जरूरी होता है।

महत्वपूर्ण गणन

- नमूना आकार : पहला चरण है विशिष्ट संख्या के (जैसे कि 20) पुर्जों के आयाम एक अनुक्रम में ऑनलाइन गिनना और दर्ज करना। यह संख्या तय करने के लिए नियम दिए जाते हैं।

- जानकारी का समूह (ग्रुप) बनाना : अगला चरण है 5 रीडिंग का एक समूह बनाना। यह संख्या तय करने के लिए भी नियम दिए जाते हैं।

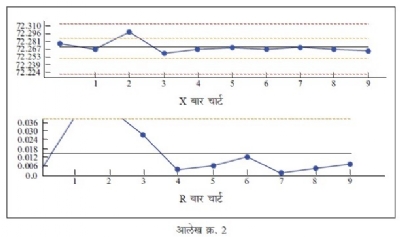

- SPC कंट्रोल चार्ट : मीन (X बार) और रेंज (R बार) हर समूह के लिए औसत/मध्य, न्यूनतम, अधिकतम और व्याप्ति (रेंज) का गणन करना होता है। इसके बाद सभी समूह के मध्यों के मध्य (मीन ऑफ मीन) और रेंज का गणन करना होता है। इसे X बार और R बार कहते हैं। आलेख क्र. 2 देखें।

- मानक विचलन (स्टैंडर्ड डेविएशन) : इस जानकारी के उपयोग से मानक विचलन का गणन किया जाता है।

- प्रक्रिया क्षमता : सिग्मा के उपयोग से Cp और Cpk का गणन किया जाता है।

कृपया ध्यान दें कि SPC कंट्रोल चार्ट (X बार चार्ट और R बार चार्ट) प्रक्रिया स्थायी (स्टेबल) है या नहीं ये दर्शाता है, लेकिन उससे प्रक्रिया स्वीकार्य उत्पाद बनाने में सक्षम है या नहीं और क्षमता के अनुसार कार्यरत है या नहीं, ये जानकारी नहीं मिलती।

क्षमता (Cp) और कार्यप्रदर्शन (Cpk) चार्ट द्वारा, प्रक्रिया की स्पेसिफिकेशन पूरी करने की क्षमता दर्शाई जाती है।

6 सिग्मा रेंज का स्पेसिफिकेशन रेंज में ठीक से शामिल होना, SPC Cp मापन द्वारा दिखता है। स्पेसिफिकेशन मर्यादा (ग्राहकों की अपेक्षा) को नियंत्रण मर्यादा (प्रक्रिया का कार्य) द्वारा विभाजित कर के यह मापन निर्धारित किया जाता है।

स्पेसिफिकेशन की उपरी मर्यादा से स्पेसिफिकेशन की निचली मर्यादा को घटाने के बाद बचे अंक को छः से विभाजित करने पर Cp अनुपात मिलता है।

6 सिग्मा का विस्तार और स्पेसिफिकेशन मर्यादा इनके बीच का संबंध, SPC Cpk गिनने से मिलता है। उपरी या निचले स्पेसिफिकेशन मर्यादा की तुलना में, क्षमता का सबसे कम मूल्य Cpk द्वारा दर्शाया जाता है। इससे जान सकते हैं कि प्रक्रिया, स्पेसिफिकेशन मर्यादा में उत्पादन करती है या नहीं। विवरण के औसत की तुलना, स्पेसिफिकेशन मर्यादा से कर के Cpk गिना जाता है।

मिसाल

प्रभावी गुणवत्ता नियंत्रण के लिए, इनलाइन जानकारी संकलन समेत SPC को लागू करना जरूरी है। इससे ही उत्पादन प्रक्रिया की क्षमता का मूल्यांकन और निगरानी कर सकते हैं। हमारे ग्राहक ओमकार मशीनिंग, वाहन उद्योग के लिए जरूरी पुर्जे बनाते हैं। इनके कारखाने में 4 प्रॉडक्शन लाइन पर बड़ी मात्रा में पुर्जे बनाएं जाते हैं। उनके OEM ने उन्हें आगे दिए निर्देशों का पालन करने का आदेश दिया।

1. इनलाइन मापन जानकारी इकठ्ठा करना।

2. 2D कोड रीडर के उपयोग से पुर्जों के अनुक्रमांक का स्वचालित पठन। यह 2D बार कोड, पुर्जे के धातुई पृष्ठ पर चिह्नित किया होना चाहिए।

3. काम के दौरान SPC : नियंत्रण चार्ट, हिस्टोग्रैम, Cp, Cpk गणन।

4. जानकारी, नमूना प्रमाणीकरण के लिए पूर्वनिर्धारित SPC नियमों पर आधारित, काम के दौरान चेतावनी सूचना (अलर्ट) और डैशबोर्ड।

5. सी.एन.सी. मशीन पर टूल घिसाव की निगरानी और टूल स्थान में किए गए सुधार, स्वचालित रूप से सी.एन.सी. मशीन को भेजना।

कार्यान्वयन

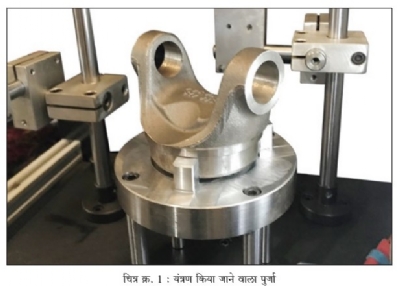

ओमकार मशीनिंग इस कारखाने में चित्र क्र. 1 में दर्शाए गए पुर्जों का उत्पादन बहुत बड़ी मात्रा में किया जाने के कारण, SPC लागू करने का निर्णय लिया गया। कुछ पैरामीटर हेतु SPC का पहले ही अमल किया जा चुका था और कुछ परिमाणों के लिए SPC की व्याप्ति बढ़ाने की जरूरत थी।

इस समाधान में उपलब्ध विशेषताएं

- जुड़े हुए जांच गेज से (स्पर्शरहित या स्पर्शसहित), शुरू काम में दर्ज किए जाने वाले मापन इकठ्ठा करना।

- सामान्य बार कोड या धातुई पृष्ठ पर चिन्हित 2D बार कोड, रीडर से पढ़ कर शुरू काम में पुर्जों का अनुक्रमांक दर्ज करना।

- टूल के घिसाव की निगरानी कर के सी.एन.सी. मशीन में स्वचालित रूप से टूल के स्थान में सुधार करना।

- डाटा, नमूना और प्रक्रिया क्षमता के लिए पूर्वनिर्धारित किए नियमों के उपयोग से सक्रिय निगरानी पर आधारित, शुरू काम में SPC

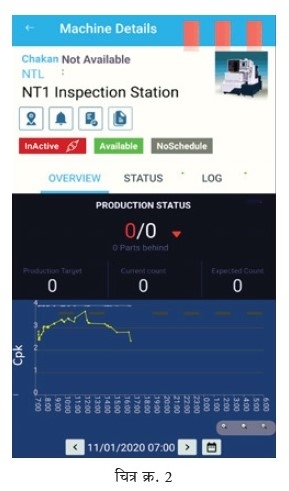

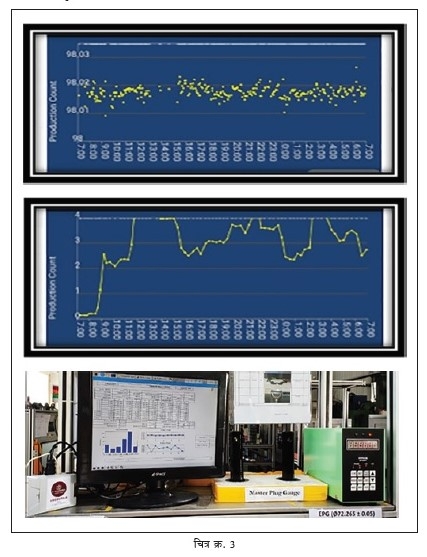

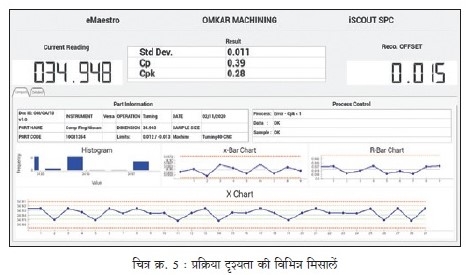

- शुरू काम में SPC डैशबोर्ड : कंट्रोल चार्ट, हिस्टोग्रैम, Cp, Cpk, टूल मॉनिटरिंग (चित्र क्र. 2 और 3) सूचना एवं सिफारिशों के साथ।

- जांच प्रक्रिया के मॉनिटरिंग हेतु मोबाइल अैप।

- काम के समय गुणवत्ता प्रबंधकों को सूचना।

- मापन, घटनाएं और टूल के स्थान के सुधार के बारे में जानकारी क्लाउड पर संग्रहित करना। ऑफलाइन जांच भी की जा सकती है।

- किसी भी पुर्जे और मापन के लिए काम के स्थान पर तेजी से कॉन्फिगरेशन।

- भारतीय गेज उत्पादकों के किसी भी गेज के साथ मेल रखने की क्षमता।

इस समाधान द्वारा, Cp/Cpk के अलावा आगे दिए पूर्वनिर्धारित किए SPC नियम लागू किए।

- प्रक्रिया प्रमाणीकरण : Cp, Cpk श्रेणी

- डाटा प्रमाणीकरण : मर्यादा के बाहर, नियंत्रण के बाहर जाने वाले झुकाव, ट्रेंड, ऑसिलेशन, सेंटर्ड और बायस।

- नमूना प्रमाणीकरण : स्तर बनाना और मिश्रण।

पुर्जों के लिए समाधान

- पुर्जों के आयाम और अन्य विशेषताओं की जांच करने के लिए जांच गेज।

- जांच के परिणाम देखने के लिए डिस्प्ले यूनिट।

- जांच परिणामों को संग्रहित करने तथा उन्हें क्लाउड पर भेजने के लिए iSCOUT4.0 SPC एज।

- जांच प्रक्रिया की दूरस्थ (रीमोट) निगरानी करने के लिए iSCOUT4.0 SPC अैप।

प्रणाली का कार्य

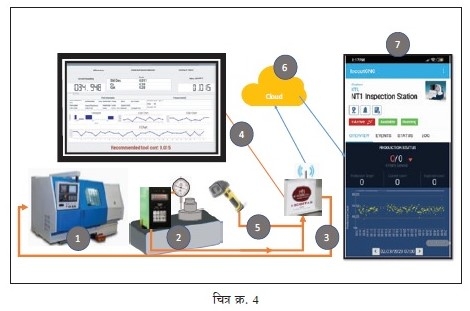

चित्र क्र. 4 में प्रणाली के कार्य में विभिन्न पड़ावों का वर्णन किया है।

2. जांच गेज पर घटकों की तुरंत जांच होती है और उसी समय मापन किए आयामों की जानकारी iSCOUT4.0 SPC एज पर फीड की जाती है।

3. iSCOUT4.0 SPC जानकारी का विश्लेषण करती है और X बार, R बार, मानक विचलन, Cp, Cpk का गणन करती है। साथ ही, जांच स्थानक के पास रखे SPC डैशबोर्ड पर (चित्र क्र. 5) उन्हें प्रदर्शित करती है।

4. iSCOUT4.0 SPC द्वारा, मशीन पर भेजने हेतु जरूरी टूल स्थान सुधार का गणन किया जाता है और अगला उत्पादन आवर्तन शुरू होने से पहले उसे सी.एन.सी. मशीन पर भेजा

जाता है।

5. पुर्जे का अनुक्रमांक ऑपरेटर द्वारा दर्ज किया जाता है और उसे स्वचालित रूप से iSCOUT4.0 SPC में फीड किया जाता है।

6. मापन जानकारी iSCOUT क्लाउड प्लैटफॉर्म पर फीड की जाती है। यहाँ नए घटकों के नापे गए वास्तविक आयामों पर और Cp, Cpk मूल्यों में हुए बदलाव पर आधारित उचित कार्रवाई की जाती है। संबंधित उपयोगकर्ताओं को इस कार्रवाई के बारे में सूचित किया जाता है। जैसे, 'Cpk मूल्य ने 1.6 टॉलरन्स की निचली मर्यादा पार की है'। यह सूचना उत्पादन पर्यवेक्षक को भेजी जाती है।

7. iSCOUT मोबाइल अैप पर उपयोगकर्ता को सूचना मिलती है। मोबाइल अैप पर पर्यवेक्षक गत एवं चालू मापन जानकारी, Cp, Cpk, मानक विचलन आदि देख सकते हैं।

ग्राहक को हुए लाभ

- स्क्रैप कम हुआ : ऑटो टूल ऑफसेट लागू करने से प्रक्रिया मध्य के पास लाने के लिए जरूरी कार्य हुआ। आयामों में भिन्नता होने से निर्माण होने वाला स्क्रैप इससे अपनेआप बंद हुआ।

- सदोष पुर्जों की निश्चित खोज : चूंकि पुर्जों के अनुक्रमांक के अनुसार आयामों की जानकारी संग्रहित की जाती है, बाद में किए काम में (डाउनस्ट्रीम ऑपरेशन) दोषयुक्त भाग मिलने पर उन्हें स्वचालित रूप से खोजा जाता है।

- जांच को दर्ज करना : जांच दर्ज करने का आदेश ग्राहक को दिया गया था। मैन्युअल जांच प्रक्रिया में उसका पालन मुश्किल था। लेकिन जांच प्रक्रिया का स्वचालन करने से पुर्जों की जानकारी अपनेआप रखी जाती है, जो भविष्य में इस्तेमाल के लिए उपलब्ध होती है।

- जांच की जानकारी साझा करने के कारण डाउनस्ट्रीम ऑपरेशन में सुधार : इससे पहले यह संभव नहीं था, मैन्युअल मोड में सारी जानकारी दर्ज नहीं होती थी और उसे साझा करना आसान नहीं था।

- ग्राहक की संतुष्टि में वृद्धि : ग्राहकों को प्रक्रिया में बदलाव अच्छा लगा। इससे सारे महत्वपूर्ण ऑपरेशन के लिए ऑनलाइन SPC की संभावना बढ़ी है।

- प्रतिस्पर्धा में लाभ : स्वचालित गेज के कारण कोविड के समय में भी उत्पादक आसानी से उनके उत्पादन में बढ़ोतरी कर सके और वो भी उनके प्रतिस्पर्धियों की तुलना में अधिक तेजी से।

निष्कर्ष

ऑनलाइन गेजिंग सिस्टम के कारण ऑपरेटर तथा लाइन प्रबंधकों को, काम के बारे में सारी जानकारी मिलती रहती है। इससे प्रक्रिया अभियंता भी प्रक्रिया की बारीकियां समझ सकते हैं। स्वचालित टूल ऑफसेट को लागू करने के लिए यह एक मौल्यवान टूल है। डाउनस्ट्रीम ऑपरेशन के साथ जांच की जानकारी साझा करने में आसान, साथ ही सूचना तथा खतरे के इशारे प्रबंधित करने के लिए क्लाउड का उपयोग अत्यंत प्रभावशालि है।