बर हटाने हेतु उचित इन्सर्ट का चयन

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

आप सभी को धातुकार्य पत्रिका के माध्यम से मशीन, कटिंग टूल, व्यवसायिक नीतियां, प्रक्रियाओं में सुधार जैसी कई बातों की नई तकनीकी जानकारी पढ़ने हेतु उपलब्ध होती है। इससे ज्ञान में वृद्धि होती है, साथ में इस ज्ञान का कार्यशाला में प्रत्यक्ष इस्तेमाल करने में मदद मिलती है। इस लेख में हम मिलिंग प्रक्रिया के एक सुधार के बारे में जानेंगे।

हमारे एक ग्राहक दुपहिया एवं चौपहिया वाहनों के पुर्जों के निर्माता हैं। वे अधिकतर फोर्ज्ड् स्टील से बने पुर्जे इस्तेमाल करते हैं। इनका अपना फोर्जिंग यूनिट है जिसमें वे उनके ग्राहक की जरूरत के अनुसार पुर्जों की बनावट तय करते हैं। लेकिन दुपहिये के 'अंडर ब्रैकेट' नामक पुर्जे के यंत्रण की वर्तमान प्रक्रिया में सुधार कर के उसे किफायती बनाने में इन्हें हमारी सहायता अपेक्षित थी।

चित्र क्र. 1

चित्र क्र. 2

इस पुर्जे का मटीरीयल फोर्ज्ड् स्टील है और उसका आकार, चित्र क्र. 1 में दर्शाएनुसार, असमान है। इसका अध्ययन करने के बाद हमें पता चला कि समस्या बर फोल्डिंग और पृष्ठीय फिनिश के संदर्भ में थी। फिलहाल इस्तेमाल होने वाली प्रक्रियाओं में दो बाजू वाले इन्सर्ट का उपयोग किया जाता था। लेकिन असमान आकार के पुर्जे पर, ऐसे इन्सर्ट के इस्तेमाल से यंत्रण करते समय अधिक समस्या हो रही थी। साथ ही, पुर्जा और डबल साइड (निगेटिव) इन्सर्ट का सेटअप दोनों भी कमजोर होने के कारण पृष्ठ पर चैटरिंग, अधिक कंपन, छोर पर बर तैयार होना आदि परिणाम हो रहे थे। इस प्रक्रिया के बाद की जाने वाली पुर्जों की असेंब्ली पर भी इसका असर हो रहा था। बर निकालने का और एक ऑपरेशन करना यानि अतिरिक्त संसाधनों का इस्तेमाल और बढ़ी लागत, जिसे ही टालना अपेक्षित था।

पुर्जे के असमान आकार के कारण उसे मशीन में पकड़ना (क्लैंपिंग) मुश्किल हो रहा था। इसलिए क्लैंप को यंत्रण क्षेत्र से दूर लगाया गया था। जहाँ क्लैंपिंग किया जा रहा था वह भाग भी फोर्ज्ड् स्टील का था। चित्र क्र. 2 में दर्शाए गए क्षेत्र में यंत्रण करते समय, इस बात का भी असर हो रहा था। ऐसी स्थिति में हर उत्पादक ने, हमेशा उभरने वाली समस्याओं के मूलभूत कारणों को खोजना आवश्यक होता है ताकि प्रक्रिया में आने वाली रुकावटों के पीछे का वास्तव स्पष्ट हो जाए। ऐसा करने से इन्सर्ट, कटर की श्रेणी तथा उचित ज्यामिति का चयन करना आसान हो कर समस्या का समाधान मिलता है। अगले पड़ाव पर मशीन और सेटअप के अनुसार यंत्रण के पैरामीटर बढ़ा कर आवर्तन समय कम करने हेतु और सुधार करने की योजना भी बनाई जा सकती है।

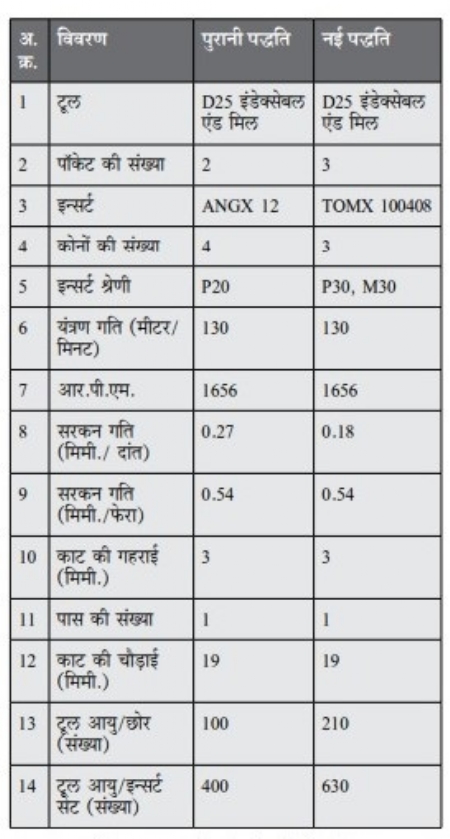

पुरानी और नए पद्धति का विवरण तालिका क्र. 1 में दिया है।

तालिका क्र. 1 : पुरानी और नई पद्धति की तुलना

यंत्रण का विवरण

यंत्रण : पुर्जे के बॉस क्षेत्र का फेस मिलिंग

पुर्जा : अंडर ब्रैकेट

मटीरीयल : फोर्ज्ड् स्टील

कठोरता : 240-280 BHN

ऑपरेशन : फेस मिलिंग

मशीन : वी.एम.सी. BT40

पुरानी पद्धति

इसमें 4 कोनों वाले निगेटिव डबल साइड इन्सर्ट का और दो इन्सर्ट पॉकेट वाले, D25 व्यास के कटर का इस्तेमाल किया जाता था। इन्सर्ट निगेटिव होने के कारण यंत्रण करते समय काफी कंपन और यंत्रण भार पैदा होते थे। साथ ही, इन्सर्ट का घिसाव भी तेजी से होता था।

नई पद्धति

पुरानी पद्धति की सभी समस्याओं पर विचार करने के बाद हमने यंत्रण हेतु 90º अैप्रोच कोण वाले पॉजिटिव इन्सर्ट का चयन किया। इससे अरीय (रेडियल) बल, अक्षीय (अैक्शियल) बल की तुलना में अधिक हो कर पुर्जे पर भार कम हुआ और फिनिश भी बेहतर मिला। उच्च प्लैनिशिंग छोर वाले इन्सर्ट का चयन करने से भी फिनिश में सुधार हुआ और छोर पर बर कम तैयार हुई।

चित्र क्र. 3 : TOMX 100408 इन्सर्ट

TOMX 100408 इन्सर्ट (चित्र क्र. 3) का हेलिक्स कोण उच्च और रेक पॉजिटिव होने के कारण कम बल लगाना पड़ा। कोनों की त्रिज्या 0.8 मिमी. होने वाली 3 यंत्रण छोर हैं। क्लैंपिंग हेतु कटर पर मजबूत स्क्रू हैं।

हमने यंत्रण गति, सरकन गति और काट की गहराई पहले जितनी ही रख कर, सिर्फ इन्सर्ट की श्रेणी में बदलाव किया। कम स्तर के पैरामीटर और सेटअप के कारण मजबूत श्रेणी (टफ ग्रेड) का चयन किया। इसके लिए 3 पॉकेट वाला कटर चुना। इससे प्रति दांत सरकन गति घटाने में मदद मिली। इससे बेहतर फिनिश मिला और छोर पर बर तैयार नहीं हुई।

चित्र क्र. 4 : TOMX 10 इन्सर्ट द्वारा किया गया यंत्रण

यंत्रण के बाद, हासिल हुआ पृष्ठीय फिनिश चित्र क्र. 4 में दिखाया है और यंत्रण किए पृष्ठ पर बर भी नहीं है। इससे ग्राहक को अतिरिक्त संसाधनों की लागत कम करने में सहायता हुई। पृष्ठीय कंपन और चैटरिंग भी कम हुए। टूल की आयु में भी 100% से अधिक सुधार हो कर, प्रति पुर्जा लागत 52% कम हुई। भले ही मौजूदा 4 कोनों वाले इन्सर्ट की तुलना में हमने 3 कोनों के इन्सर्ट का इस्तेमाल किया हो लेकिन टूल की आयु तथा उत्पादकता में उल्लेखनीय बढ़ोतरी हुई है।

9579352519

विजेंद्र पुरोहित टूलिंग विशेषज्ञ हैं। आपको मशीन टूल और कटिंग टूल डिजाइन में लगभग 25 वर्षों से अधिक अनुभव है।

@@AUTHORINFO_V1@@