मापन हेतु विजन सिस्टम

16 Feb 2021 13:13:32

उत्पादन क्षेत्र में पिछले 25 वर्षों में कई बदलाव हुए। पहले पेचीदा कामों के लिए जिग बोरिंग मशीन पर्याप्त लगती थी, सी.एन.सी./वी.एम.सी. की जरूरत महसूस नहीं होती थी। लेकिन आज उसी टूल रूम में डबल कॉलम मशीनिंग सेंटर और वी.एम.सी. मशीन दिखाई देती हैं। इसका अर्थ है मानसिकता में बदलाव हुए हैं। मापन और परीक्षण की पारंपरिक पद्धतियां बदल रही हैं, आधुनिक विकल्प अपनाने की आवश्यकता बढ़ती हुई नजर आ रही है।

आयामों का मापन - उत्पादन क्षेत्र में सफलता की कुंजी

जटिल उत्पाद के डिजाइन, उत्पादन या वितरण में आयामों (डाइमेन्शन) का मापन करते समय विशेष सावधानी बरतना अनिवार्य है। विशेष प्रकार के साधनों के इस्तेमाल से किसी वस्तु की विभिन्न भौतिक विशेषताओं का मापन किया जा सकता है और उनका मानकीकरण भी किया जा सकता है। विशेष आवश्यकता के अनुसार इस मापन के कई अलग प्रकार और अचूकता के स्तर हो सकते हैं।

लंबाई, चौड़ाई, ऊंचाई, कोण, त्रिज्या, लंबरूपता, स्थान (पोजिशन), गोलाकारिता, समतलता, मोटाई, नियमितता (यूनिफॉर्मिटी), शेप प्रोफाइल, आदि आम विशेषताएं आयामों के मापन की तकनीक के इस्तेमाल से जांची जाती हैं।

मापन की पद्धतियां

आयामों के मापन हेतु कई पद्धतियों, साधनों और तकनीक का उपयोग किया जाता है। पुर्जों के आयाम जांचने की पद्धतियों में स्पर्शसहित (काँटैक्ट) और स्पर्शरहित (नॉन काँटैक्ट) उपकरण शामिल हैं। जैसे, सहनिर्देशक मापन मशीन (CMM), माइक्रोस्कोप और मशीन विजन प्रणाली। स्पर्शरहित जांच में माइक्रोस्कोप, प्रोफाइल प्रोजेक्टर, विजन मापन मशीन (VMM), लेजर माइक्रोमीटर आदि का समावेश होता है। यह सारे उपकरण कार्यवस्तु को स्पर्श किए बिना आयामों का मापन करते हैं। इनमें से हर विकल्प के बारे में हम जानकारी लेते हैं।

स्पर्शसहित जांच तकनीक

स्पर्शसहित जांच तकनीक में, जांच किए जाने वाले पुर्जे और मापन उपकरण में सीधा संपर्क होता है। आम तौर पर यांत्रिकी प्रोब या पुर्जे को स्पर्श करने वाले अन्य साधनों के इस्तेमाल से संपर्क किया जाता है और जांच प्रक्रिया की जाती है। स्पर्शसहित जांच में पुर्जें का कोई भौतिक आयाम मापा जाता है और इसी लिए उत्पादन उद्योग क्षेत्र में धातु से बने पुर्जों का मूल्यांकन करने और इलेक्ट्रिकल सर्किट की जांच हेतु स्पर्शसहित पद्धतियों का उपयोग बड़ी मात्रा में किया जाता है।

स्पर्शसहित जांच तकनीक में आगे बताए हुए घटकों का समावेश होता है।

• पारंपरिक मापन और गेजिंग उपकरण (हैंड टूल) : यह साधन मूलभूत और सभी जगह इस्तेमाल किए जाने वाले मापन उपकरण होते हैं। अधिकतर आयामों की जांच के काम में, हाथ से इस्तेमाल किए जाने वाले साधन (हैंड टूल) बेहद उपयुक्त होते हैं। डायल इंडिकेटर, डिजिटल कैलिपर, माइक्रोमीटर तथा मापन पट्टी आदि, कई कामों में उपयुक्त होते हैं। क्योंकि उन्हें कहीं भी ले जाना आसान होता है, वें सभी जगह उपलब्ध होते हैं और किफायती भी होते हैं।

• CMM और यांत्रिकी आयामों के मापन में इस्तेमाल होने वाली संबंधि तकनीक : वजन में हल्के पोर्टेबल आर्म से ले कर, ग्रेनाइट के ढ़ांचे वाली बड़ी और भारी मशीन तक सारे प्रकार की CMM उपलब्ध हैं। इनमें से भारी मशीन के लिए विशेष नींव और नियंत्रित परिवेश जरूरी होता है। कई कामों में, जिस पृष्ठ का मापन करना हो उसे स्पर्श करने हेतु संपर्क (टच) प्रोब के संचलन को प्रोग्रैम किया जाता है, या उसे हाथ से वहाँ तक ले जाया जाता है। CMM का संगणक, भौतिक स्थान को प्रणाली के बहुअक्षीय सहनिर्देशक प्रणाली में डिजिटल स्थान में रूपांतरित करता है। मापन प्रक्रिया के दौरान, लचीले पृष्ठ वाले बेहद नाजूक या स्वच्छ पुर्जों के लिए स्पर्शसहित प्रोब का इस्तेमाल नहीं किया जा सकता। ऐसे पुर्जों के लिए, उस स्थिति में इस्तेमाल करनेयोग्य स्पर्शरहित ऑप्टिकल प्रोब उपलब्ध होते हैं।

स्पर्शरहित जांच तकनीक

स्पर्शरहित जांच तकनीक में संवेदक (सेन्सर) का उपयोग किया जाता है। जिस पुर्जे की विशेषता (फीचर) जांचनी हो या मापन करना हो या गेज करना हो, संवेदक उससे विशिष्ट दूरी पर स्थित होता है।

स्पर्शरहित जांच तकनीक में आगे दीये तकनीक इस्तेमाल किए जाते हैें।

1. न्यूमैटिक गेजिंग : इसे एयर गेजिंग भी कहते हैं। यह एक तेज, स्पर्शरहित जांच पद्धति है। आम तौर पर नियमित उत्पादन किए जाने वाले पुर्जों के मापन में यह इस्तेमाल होती है।

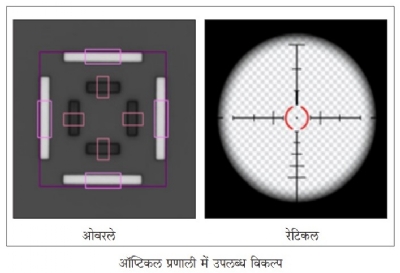

2. ऑप्टिकल प्रणाली : इस प्रणाली में आकार, वृद्धि (मैग्निफिकेशन) और अचूकता के बारे में विविधता होती है। प्रणाली में डेस्क्टॉप संगणक के आकार का माइक्रोस्कोप हो या बड़ा ऑप्टिकल कंपैरेटर हो, उपकरण की दृष्टि के दायरे (फिल्ड ऑफ विजन) में होने वाले पुर्जे की प्रोफाइल के आधार पर कोई भी आयाम निश्चित रूप से मापने के लिए प्रकाश और ऑप्टिक्स का उपयोग किया जाता है। इस प्रणाली में, किसी पुर्जे के मानक आकार या आयामों के साथ तुलना करने हेतु अधिचित्र (ओवरले) या मापन जाली (रेटिकल) का इस्तेमाल कर सकते हैं।

3. प्रकाश पर आधारित प्रणाली : पुर्जों के मापन में स्ट्र्क्चर्ड लाइट (LED) या लेजर लाइन ट्रैंग्युलेशन इन स्पर्शरहित जांच के प्रकारों का इस्तेमाल किया जाता है।

4. विजन मापन प्रणाली : स्पर्शरहित जांच के प्रकार में एक चार्ज कपल्ड डिवाइस (CCD), प्रकाश, लेन्स और विश्लेषणात्मक साफ्टवेयर के उपयोग से एक उच्च रिजोल्यूशन छवि प्राप्त की जाती है और उसके द्वारा पुर्जें का मूल्यांकन किया जाता है। पुर्जे के छोर, प्रणाली अपनेआप ढूंढ़ती हैं और माइक्रोन स्तर पर अचूकता मिल सकती है। जिसमें गति एवं विश्वसनीय परिणाम और उच्च स्तर की अचूकता जरूरी होती है, ऐसे गुणवत्ता नियंत्रण काम में विजन मापन प्रणाली का कई बार इस्तेमाल होता है।

कौनसी पद्धति का इस्तेमाल करें?

स्पर्शसहित या स्पर्शरहित इन दोनों में से कौनसी जांच प्रणाली अपनी जरूरतें अधिक अच्छी तरह पूरी कर सकती है? आज वाहन उद्योग, एरोस्पेस, संगणक, चिकित्सा उपकरण और इलेक्ट्रॉनिक्स उद्योग में सूक्ष्मीकरण (मिनिएचराइजेशन) का बढ़ता चलन देखते हुए, यह एक उचित सवाल है।

उच्चस्तरीय अचूकता के साथ पुर्जे और मशीनरी निर्माण करते समय पुर्जा, यंत्रचित्रों में निर्देशित आयाम और टॉलरन्स के अनुसार है या नहीं इसे जांचना महत्वपूर्ण होता है। किसी पुर्जे के लिए किस जांच उपकरण का उपयोग करें, ये आगे दिए घटकों पर निर्भर होता है।

• अचूकता का आवश्यक स्तर

• मापन प्रक्रिया के दौरान कार्यवस्तु को स्पर्श किया जा सकता है या नहीं

• कार्यवस्तु की भौतिक एवं पृष्ठीय विशेषताएं

• कार्यवस्तु की पारदर्शकता या अपारदर्शकता

• जांच की जरूरी बारंबारिता

• कार्यवस्तु का आकार

• कार्यवस्तु का वजन आदि

अपनी आवश्यकताओं का मूल्यांकन करना

• जो वस्तु विस्थापित होती है उसके संदर्भ में संपर्कसहित जांच पद्धति का उपयोग करना मुमकिन नहीं है। ऐसे स्थान पर संपर्करहित पद्धति का उपयोग करना सरल होता है। जैसे, रबड़ के भाग, मोटे प्लास्टिक के भाग आदि के लिए।

• CMM या अन्य संपर्कसहित जांच में जिस कार्यवस्तु का अचूक मापन नहीं कर सकते, ऐसे मामले में संपर्करहित पद्धति का इस्तेमाल किया जाता है। जैसे, प्रिसिजन पुर्जे या बेहद छोटे आकार के छिद्र।

• प्लास्टिक इंजेक्शन मोल्डिंग या डाइ कास्टिंग जैसी निर्माण प्रक्रियाओं में अतिरिक्त छोर (फ्लैश) पैदा होती है। इनसे बनी वस्तुओं पर, संपर्क प्रकार के उपकरणों का इस्तेमाल कर के मापन करना मुमकिन नहीं होता। उनके मापन के लिए संपर्करहित पद्धति उपयोगी होती है।

अपने काम का अंदाजा ले कर, उसके लिए स्पर्शसहित या स्पर्शरहित प्रणालियों में से कौनसी प्रणाली उचित होगी यह तय करने के लिए, आपके द्वारा बनाई जाने वाली कार्यवस्तु, ग्राहकों द्वारा मांगे गए आयामों के मानदंड़ और जांच के उद्देश इन

मुद्दों पर आधारित इन प्रश्नों के उत्तर दें।

• पुर्जों के निर्माण के दौरान, कितने प्रतिशत पुर्जों की जांच की जानी चाहिए? जांच हेतु आवश्यक उत्पादों की संख्या अधिक होने पर स्पर्शरहित जांच करना लाभदायक माना

जाता है।

• हर पुर्जे का आकार और वजन कितना है? पुर्जा जितना छोटा और हल्का होगा, उतनी स्पर्शरहित प्रणाली हमें लाभदायक होगी। इसके विपरित, पुर्जा इतना बड़ा हो कि उसे हाथों में नहीं पकड़ा जा सकता, तब शायद हमारे लिए स्पर्शसहित प्रणाली बेहतर होगी। 300 मिमी. x 300 मिमी. x 300 मिमी. से बड़े और 25-30 किग्रै. से अधिक वजन वाले पुर्जों के लिए स्पर्शरहित प्रणाली उचित विकल्प नहीं है।

• क्या हमारा पुर्जा इतना संवेदनशील है कि स्पर्श, कचरा या विरूपण से रीडिंग पर असर हो जाए? अगर हो, तो स्पर्शरहित उपकरण का इस्तेमाल एक उचित विकल्प होगा।

• हमें कितने बिंदु, अक्ष और ज्यामितीय विशेषताएं नापनी हैं? हमें जितने अधिक बिंदु तथा अक्ष जांचने हो और उन्हें विशेष अनुक्रम (पैटर्न) से मापना हो तो स्पर्शरहित विकल्प पर सोचना चाहिए, क्योंकि उससे अधिक तेज काम किया जा सकता है।

• ग्राहकों द्वारा या यंत्रचित्रों में, पुर्जों के लिए क्या टॉलरन्स दिए गए हैं? यहाँ एक सामान्य नियम लागू कर सकते हैं, अगर टॉलरन्स ±0.025 से 0.050 मिमी. से कम हो तो स्पर्शरहित प्रणाली उचित है।

• क्या विशेषताएं स्पष्ट दिखाई दे रहीं हैं? अगर नहीं, तो यांत्रिकी गेज का इस्तेमाल अधिक उपयुक्त होगा।

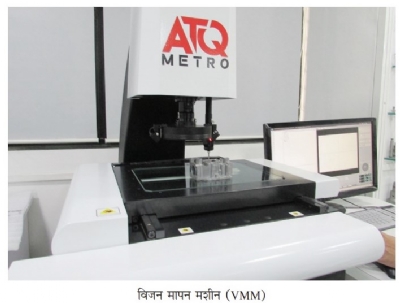

VMM : उन्नत, स्पर्शरहित आयाम मापन तकनीक

आयामों की स्पर्शरहित मापन प्रणाली में विजन सेन्सिंग तकनीक, अचूक एन्कोडर समेत मैन्युअल या स्वचालित 3 अक्षीय संचलन नियंत्रण, जूम मैग्निफिकेशन, प्रकाशयोजना (लाइटिंग), छोर अन्वेषक (एज डिटेक्टर) टूल और मेट्रोलॉजी साफ्टवेयर का समावेश होता है। इनसे, उच्च अचूकता और गति से विशेषताएं खोजी तथा नापी जा सकती हैं।

इसे बहुसंवेदी (मल्टिसेन्सर) मापन मशीन भी कहा जाता है। इस एक ही साधन में एक से अधिक सेन्सर (टच प्रोब, वीडियो और लेजर) एकत्रित किए होते हैं।

विशेषताएं

• शक्तिशाली, स्पर्शरहित, स्वचालित फोकस

• छवि की उच्च गुणवत्ता देने वाला फुल HD कैमेरा

• बिल्कुल स्थिर ग्रेनाइट संरचना

• अचूक रैखिक (लिनीयर) गाइडवे

• उच्च रिजोल्यूशन वाला रैखिक एन्कोडर

• प्रगत LED प्रकाश स्त्रोत

• स्वचालित एज डिटेक्शन

• इस्तेमाल में आसान साफ्टवेयर

VMM के लाभ

• VMM, यह संपर्करहित प्रकार का मापन उपकरण है। जो काम प्रोफाइल प्रोजेक्टर में किया जा सकता है, उसे VMM में भी किया जा सकता है। फिर भी प्रोफाइल प्रोजेक्टर में न किए जाने वाले कुछ काम यहाँ किए जा सकते हैं। प्रोफाइल प्रोजेक्टर में नीचे से जो प्रकाश आता है, उससे दिखने वाली छाया (शैडो) में जो दिखता है उतना ही हम देख पाते हैं। लेकिन जो कुछ पृष्ठ (सरफेस) पर है उसे नहीं देख सकते। VMM में जो कुछ पृष्ठ

पर हो, उसे आसानी से देखा जा सकता है।

• कई बार जटिल यंत्रण में कुछ मापन 100 माइक्रोन या 200 माइक्रोन अर्थात 0.1 या 0.2 मिमी. आकार के हो तो उनकी जांच मुश्किल होती थी। जैसे, 0.1 मिमी. का चाप (आर्क) अच्छे से जांचने की कोई सही पद्धति नहीं थी, क्योंकि प्रोफाइल प्रोजेक्टर में सबसे कम मैग्निफिकेशन में चित्रों की गुणवत्ता बेहतर दिखती है और उच्च मैग्निफिकेशन में चित्रों की गुणवत्ता पूर्णतया धुंधली हो जाती है। VMM में आप 100X, 150X या उससे अधिक जूम कर के स्पष्ट छवि देख सकते हैं।

• मापन, जांच, अनुसंधान एवं विकास तथा दस्तावेजीकरण के लिए इस्तेमाल हो सकती है।

• प्रक्रिया के दौरान हो रहे उत्पादन में बार बार एक ही प्रकार की जांच के लिए सबसे बेहतर।

• मापन का स्पर्शरहित पहलू बेहद उपयोगी है, क्योंकि इसमें मानवीय त्रुटियां कम होती हैं।

• इस्तेमाल में आसान। पुराने शैडोग्राफ या ऑप्टिकल कंपैरेटर की तुलना में विजन प्रणाली अधिक विश्वसनीय और इस्तेमाल में सुलभ है। कुछ कामों में कंपैरेटर बेहतर परिणाम देता है, फिर भी आम तौर पर विजन प्रणाली वहीं काम बेहतर और अधिक जल्द कर सकती है।

• यह जांच पद्धति बहुआयामी और लचीली है।

• एक से अधिक संवेदकों का यानि कैमेरा, प्रोब और लेजर का इस्तेमाल करना मुमकिन है।

• प्रगत, इस्तेमाल में आसान, विश्लेषणात्मक साफ्टवेयर के एकीकरण से उन्नत जानकारी/डाटा संचलन, विजन संवेदक का अचूक स्वचालन, छवि का स्वयं समायोजन और स्वयं सुधार, जानकारी बिंदुओं की बढ़ती संख्या पकड़ने और उनके संचलन की क्षमता मिलती है।

• ग्राहक के अनुरूप रिपोर्ट तैयार करना और फिर से इस्तेमाल के लिए प्रणाली में परिणाम जतन करने की क्षमता।

• जांच के लिए कम समय लगता है।

• रिवर्स अभियांत्रिकी

VMM का इस्तेमाल कहाँ करें?

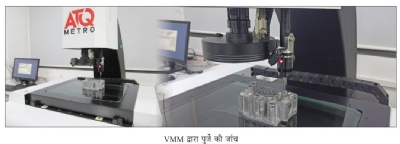

VMM अब सिर्फ प्रयोगशाला तक सीमित नहीं, बल्कि यंत्रण तथा असेंब्ली वर्कशॉप में इसका उपयोग बड़ी मात्रा में किया जाता है। वाहन उद्योग में यह उपकरण गुणवत्ता आश्वासन और गुणवत्ता नियंत्रण का जरूरी मापन साधन है।

हमारा मानना है कि जिस कार्यवस्तु की मोटाई 100 मिमी. से कम हो और आकार 300 x 200 मिमी. हो, उसके मापन हेतु इसका इस्तेमाल उचित है। अर्थात जो कार्यवस्तु छोटी है और जिसके मापन में बेहद अचूकता चाहिए, उसके लिए इस मशीन का उपयोग करें। जब कार्यवस्तु पर GD&T संदर्भ के मापन 2D संबंधि होते हैं और किसी कार्यवस्तु का कोई सेक्शन काटा गया हो, तब VMM का इस्तेमाल करना उचित होता है।

VMM की उपयुक्तता आगे बताए हुए कार्यों में उभरकर दिखती है।

• उत्पाद की गुणवत्ता जांच

• यंत्र सामग्री की समायोजन स्थिति (अैडजस्टमेंट स्टेटस) समझना

• प्रक्रिया के दौरान तैयार होने वाले झुकाव समय पर समझना और उत्पाद तथा यंत्र सामग्री की स्थिति के लिए चेतावनी संकेत (वॉर्निंग) देना।

VMM के विकल्प

• X, Y, Z, इन तीनों अक्षों में हाथ से सेट की जाने वाली (मैन्युअल) मशीन। इसमें लेन्स का फोकसिंग हाथों से करना पड़ता है।

• स्वचालित फोकस होने वाली लेन्स, लेकिन अन्य सेटिंग हाथों से किए जाने वाली अर्ध स्वचालित मशीन।

• सारी प्रक्रिया स्वचालित रूप से करने वाली CNC मशीन। जहाँ बड़ी संख्या में उत्पादन या बैच इन्स्पेक्शन हो और Cp, Cpk जांचने हो, या अधिक कार्यवस्तुएं एक ही समय पर मशीन पर लेनी हो, तो कार्यवस्तु टेबल पर रख कर बटन दबाने से सारे काम एक समय पर होते हैं। इसके लिए हमने तैयार किया हुआ या बाहर से प्राप्त किया हुआ साफ्टवेयर हम ग्राहकों को देते हैं।

यांत्रिकी वस्तु निर्माण, वाहन उद्योग, इलेक्ट्रॉनिक्स, एरोस्पेस, रक्षा, टूल प्रोटोटाइप इन क्षेत्रों में यंत्रण किए भागों तथा उपसाधनों के मापन हेतु VMM बड़े पैमाने पर इस्तेमाल होती हैं। मोल्डिंग उद्योग में बड़ी मात्रा में, साथ ही हार्डवेयर, प्लास्टिक और अन्य क्षेत्र में वस्तु के आकार, शेप, स्थान का टॉलरन्स आदि के मापन में इनका इस्तेमाल होता है। पुर्जों की जांच, आकार का मापन, प्रक्रिया नियंत्रण आदि के संदर्भ में आधुनिक, अचूक जांच और गुणवत्ता नियंत्रण हेतु मापन का यह एक अनिवार्य उपकरण है।

मिसाल

पारंपरिक पद्धति की चुनौतियां

हमारे एक ग्राहक के सामने, गुणवत्ता जांच करते समय आगे दी गई चुनौतियां आती थी।

• पुर्जों के एक घटक के लेआउट की जांच के लिए एक से अधिक उपकरणों की आवश्यकता थी। जैसे कि वर्नियर, माइक्रो गेज, प्रोफाइल प्रोजेक्टर, कंटूर मापन और कुछ हद तक CMM आदि।

• प्री डिलिवरी इन्स्पेक्शन (PDI) रिपोर्ट एक से अधिक साधनों और ऑपरेटर द्वारा तैयार किया जाता था, इससे मापन तथा रिपोर्ट देने में त्रुटियां होने के कारण ग्राहक से शिकायतें आ रही थी।

• पुर्जों के अचूक मापन के लिए कुशल ऑपरेटर पर निर्भर रहना पड़ता था।

• काम के दौरान जांच करने के लिए अधिक समय लगता था।

• एक से अधिक साधनों के उपयोग के कारण जगह का इस्तेमाल अधिक हो रहा था।

VMM के इस्तेमाल के लाभ

• VMM की मदद से ग्राहक को लेआउट की जांच करना मुमकिन हुआ। इससे मापन और जांच की गति 30% - 40% बढ़ी।

• जांच करने वाला व्यक्ति कोई भी हो, जांच में अचूकता और पुनरावर्तन क्षमता बढ़ी।

• मानवीय त्रुटियां 70% - 80% कम होने के कारण, जांच होने वाले पुर्जों की संख्या बढ़ी।

• VMM द्वारा तैयार होने वाले PDI रिपोर्ट के कारण उनके ग्राहक की शिकायतें कम हुई।

• प्रक्रिया के दौरान जांच का समय कम होने से प्रक्रिया की जांच में बारंबारिता बढ़ने में मदद मिली।

• आकार में छोटी

• VMM के इस्तेमाल से गुणवत्ता, वितरण तथा मूल्यों में ग्राहक की संतुष्टि करने में सहायता मिली।

उत्पाद निर्मिति क्षेत्र में गति, संख्या एवं अचूकता बढ़ने से, जांच उपकरणों में भी इन जरूरतों को अनुकूल होने वाले बदलाव नजर आ रहे हैं। उत्पादन क्षेत्र में VMM का बढ़ता इस्तेमाल इस बात की पुष्टि करता है।