बर्निशिंग प्रक्रिया

29 Apr 2021 14:55:07

वाहन, विमान, वस्त्रोद्योग, रेल्वे उद्योग आदि में आवश्यक होने वाले विविध पुर्जों को, साथ ही हैड्रोलिक प्रणाली के घटकों को अपेक्षित पृष्ठीय फिनिश देने वाली बर्निशिंग प्रक्रिया के महत्वपूर्ण मानदंड़, प्रकार, लाभ तथा मर्यादाएं इनके बारे में इस लेख में ब्योरेवार बताया गया है। बर्निश किए गए पृष्ठों के गुणधर्मोंसंबंधि जानकारी भी इस लेख में है।

स्पर्धा और तकनीकी क्रांति के वर्तमान युग में उत्पादन क्षेत्र में बड़ी मात्रा में बदलाव हो रहे हैं। उत्पादों की अपेक्षित आयु के संदर्भ में अपेक्षाएं बहुत बढ़ी हैं और बढ़ती रहेगी। प्रखर स्पर्धा के कारण कीमत भी मर्यादा में रखनी पड़ती है। उत्पाद के घटक हिस्सों की आयु, ज्यादातर पृष्ठ के गुणों पर निर्भर होती है। पारंपरिक प्रक्रियाओं (टर्निंग, मिलिंग) से मिलने वाली पृष्ठ की सीमित गुणवत्ता से अपेक्षित लाभ नहीं मिलते। कुछ खास प्रकार के पृष्ठ पाने के प्रयास इसी से शुरू हुए। इन प्रयासों के फलस्वरूप कुछ खास गुणों वाले पृष्ठ विकसित हुए। ये खास गुण हैं कठोर (हार्ड) एवं जंग प्रतिरोधक पृष्ठ, घिसाव प्रतिरोधक पृष्ठ आदि। इसमें से बर्निशिंग प्रक्रिया का जन्म हुआ। सन 1930 में अमरीका में पहले यह प्रक्रिया विकसित हुई, लेकिन इसका इस्तेमाल काफी सीमित था। रेल के डिब्बों के अैक्सल की आयु बढ़ाने हेतु इसका उपयोग किया जाता था। 1960 में जापान के वाहन उद्योग में इसका मुख्य रूप से बड़ी मात्रा में इस्तेमाल शुरू हुआ।

बर्निशिंग, एक सुपर फिनिशिंग प्रक्रिया है। जब दो वस्तुएं एक दूसरे पर घिसती हैं और उन दोनों पृष्ठों पर बल कार्यरत होता है, तब जो वस्तु कम कठोर होती है उसका विरूपण (डिस्टॉर्शन) हो जाता है। विरूपण दो प्रकार का होता है। जो विरूपण अपनी पूर्वस्थिति में लौटता है उसे इलैस्टिक विरूपण कहते हैं। जैसे, स्प्रिंग पर लगाया बल हटाने के बाद वह अपनी पूर्वस्थिति में लौट जाती है। इसेही हम इलैस्टिसिटी कहते हैं।

विरूपण का दूसरा प्रकार अर्थात जो विरूपण अपनी पूर्व स्थिति में नहीं लौटता, जिससे आकार हमेशा के लिए बदलता है। इसे हम प्लैस्टिक विरूपण कहते हैं। अब हम जानेंगें कि प्लैस्टिक विरूपण किस तरह से किया जाता है।

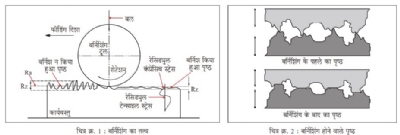

बर्निशिंग प्रक्रिया, सामान्य तापमान में होने वाली कार्यवस्तु पर की जाती है। चित्र क्र. 1 में बर्निशिंग प्रक्रिया का मूलतत्व दर्शाया है। कार्यवस्तु पर बॉल के माध्यम से बल कार्यरत है। जब यह बल यील्ड स्ट्रेस से अधिक होता है तब, कार्यवस्तु के विरूपण हुए मटीरीयल की पतली परत पृष्ठ पर तैयार होती है। प्लैस्टिक विरूपण के कारण यह कठोर परत तैयार होती है। इसे ही सरफेस प्लैस्टिक डीफॉर्मेशन (SPD) कहते हैं। आमतौर पर, पृष्ठ पर जमी पतली परत की कठोरता 10 HRC से बढ़ी होती है। इससे कार्यवस्तु की घिसाव प्रतिरोधकता बढ़ती है।

चित्र क्र. 2 में हम देख सकते हैं कि पहले की गई प्रकिया से तैयार हुए पृष्ठ पर उपरी चोटी (क्रेस्ट) की ऊंचाई बल से कम हुई है और यह मटीरीयल निचले गड्ढ़ों में दब गया है। इससे उपरी चोटी और गड्ढ़ों में स्थित बिंदु के बीच की दूरी कम होने के कारण पृष्ठ का खुरदुरापन कम होता है, अर्थात पृष्ठ अधिक चिकना होता है। इसलिए दो पृष्ठों के, एक दूसरे के संपर्क में आए पृष्ठों का क्षेत्रफल बढ़ने के कारण उस पृष्ठ की आयु बढ़ती है। बर्निशिंग प्रक्रिया में मटीरीयल बिल्कुल नहीं निकाला जाता लेकिन पृष्ठ के गुण में बदलाव होते हैं और पृष्ठ की उच्चतम गुणवत्ता प्राप्त होती है।

बर्निशिंग प्रक्रिया का वर्गीकरण कई तरह से किया जाता है। किस प्रकार के टूल का इस्तेमाल हुआ है, पृष्ठ का ज्यामितीय आकार कैसा है इन मुद्दों पर यह निर्भर होता है। टूल के ज्यामितीय आकार पर निर्भर रहने वाले प्रकार आगे दिए हैं।

1. बॉल बर्निशिंग

2. रोलर बर्निशिंग

1. बॉल बर्निशिंग

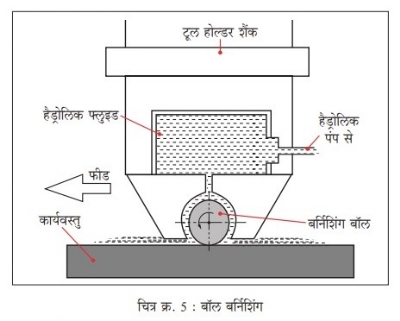

इस प्रकार के बर्निशिंग में एक या कई कठोर बॉल, एक शैंक में बिठाए होते हैं। इस शैंक पर दबावयुक्त तेल कार्य करता है। यह दबाव बॉल पर निरंतर कार्यरत होता है। यानि बॉल, प्रक्रिया के दौरान (चित्र क्र. 5) कार्यवस्तु पर निरंतर दबाव देते हुए घूमते हैं। इससे ही कार्यवस्तु पर बर्निशिंग हो जाता है। बॉल का कार्यवस्तु पर पड़ने वाला दबाव, तेल का दबाव बदल कर नियंत्रित किया जा सकता है। तेल के बजाय स्प्रिंग का भी इस्तेमाल किया जा सकता है।

2. रोलर बर्निशिंग

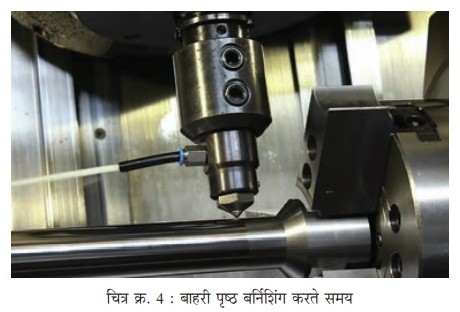

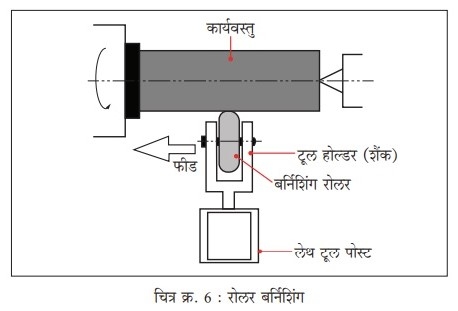

रोलर बर्निशिंग में, जैसा कि नाम से ही स्पष्ट है, बॉल के बजाय रोलर का इस्तेमाल किया जाता है। चित्र क्र. 6 और 7 में दिखाए हुए शैंक पर एक ही रोलर का उपयोग किया गया है। किंतु कई रोलर भी इस्तेमाल किए जा सकते हैं। इस प्रकार के टूल, मिलिंग/ड्रिलिंग मशीन या लेथ पर भी इस्तेमाल होते हैं। जब किसी छिद्र में बर्निशिंग करना हो तब कई रोलर इस्तेमाल किए जाते हैं। यह रोलर शैंक के साथ गोल घूमते हैं और साथ ही अपने इर्द गिर्द भी घूमते हैं, बिल्कुल पृथ्वी की तरह जो सूर्य के चारों ओर घूमते समय खुद के अक्ष पर भी घूमती है। इसे ही हम प्लैनेटरी मोशन कहते हैं। जहाँ एक ही रोलर इस्तेमाल होता है, उसे 'युनिवर्सल बर्निशिंग टूल' (चित्र क्र. 7) कहते हैं। यह टूल समतल पृष्ठ, तिरछे पृष्ठ एवं बेलनाकार पृष्ठ पर बर्निशिंग करने हेतु इस्तेमाल होता है।

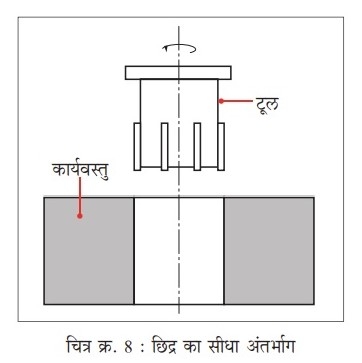

बर्निशिंग टूल का वर्गीकरण, यंत्रण किए जाने वाले पृष्ठ के अनुसार भी किया जाता है। चित्र क्र. 8 में छिद्र के अंदरी पृष्ठ पर बर्निशिंग किया जा रहा है।

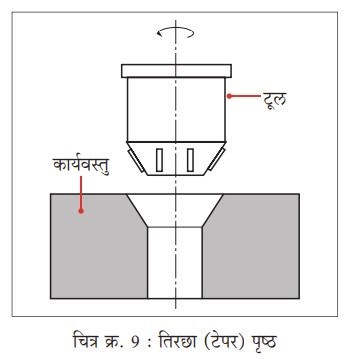

चित्र क्र. 9 में तिरछे (टेपर) पृष्ठ पर बर्निशिंग किया जा रहा है।

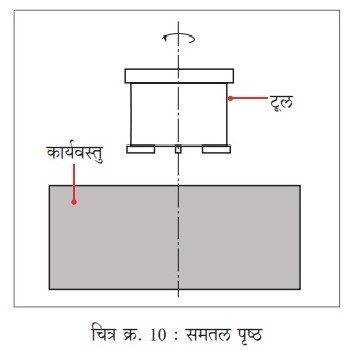

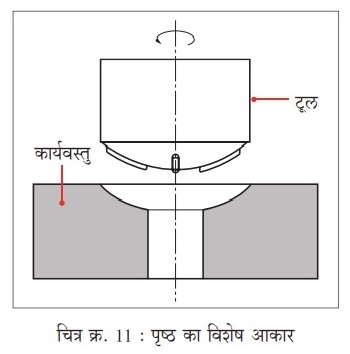

चित्र क्र. 10 में समतल पॄष्ठ पर, तो चित्र क्र. 11 में विशेष आकार के पृष्ठ पर बर्निशिंग किया जा रहा है।

किसी भी यंत्रण प्रक्रिया के संदर्भ में कुछ मानदंड़ होते हैं जिन पर उस यंत्रण का परिणाम निर्भर होता है। बर्निशिंग करते समय महत्वपूर्ण होने वाले मानदंड़ों के बारे में हम अब जानकारी लेंगे।

1. बर्निशिंग बल

बर्निशिंग टूल कार्यवस्तु पर जिस बल से दबाया जाता है उसे बर्निशिंग बल कहते हैं। इस बल पर यह तय होता है कि बर्निशिंग टूल, कार्यवस्तु में कितना अंदर तक घुसता (पेनिट्रेट होता) है। यह एक बेहद महत्वपूर्ण मानदंड़ है। इस बल पर ही, कार्यवस्तु के उपरी पृष्ठ का प्लैस्टिक विरूपण होना निर्भर करता है। मिलने वाला पृष्ठीय फिनिश भी इसी बल पर निर्भर होता है। इस बल को कितना रखना है यह बात, कार्यवस्तु की धातु की यील्ड स्ट्रेंग्थ पर निर्भर होती है।

2. गति (स्पीड)

यहा गति का मतलब है कार्यवस्तु की घूमने की गति। समतल पृष्ठ पर बर्निशिंग करते समय अगर कार्यवस्तु स्थिर हो तो बर्निशिंग टूल घूमता है। इस टूल की घूमने की गति ही टूल की गति होती है। यह गति फेरा प्रति मिनट (RPM) में गिनी जाती है। यह गति कार्यवस्तु के आकार और मजबूती पर निर्भर होती है।

3. सरकन गति (फीड)

टूल के एक फेरे में टूल जिस गति से आगे सरकता है उसे सरकन गति कहते हैं। यह सरकन गति, हमें किस दर्जे का पृष्ठीय फिनिश अपेक्षित है, उस पर निर्भर होती है। सरकन गति जितनी कम, पृष्ठीय फिनिश उतना अच्छा मिलता है।

4. एक ही पृष्ठ पर बार बार बर्निशिंग करना

एक ही पृष्ठ पर कितनी बार बर्निशिंग करना है, यह तय करना होता है। इसके लिए बर्निशिंग की जाने वाली धातु का प्रकार ध्यान में रख कर इसके बारे में सोचा जाता है। बेहतर पृष्ठीय फिनिश पाने के लिए बर्निशिंग कई बार करना पड़ता है। धातु लचीली हो, तो बर्निशिंग उमदा होता है।

5. टूल का व्यास और धातु

बर्निशिंग टूल में बिठाए हुए बॉल या रोलर का आकार तथा उसकी धातु पर बर्निशिंग की गुणवत्ता निर्भर होती है। बर्निशिंग टूल की कठोरता कार्यवस्तु से अधिक होती है।

6. स्नेहन (लुब्रिकेशन)

चूंकि बर्निशिंग करते समय कार्यवस्तु का यंत्रण नहीं होता, कम मात्रा में उष्मा तैयार होती है। इसलिए बर्निशिंग की गुणवत्ता स्नेहन पर अधिक निर्भर नहीं होती। इसलिए कई बार स्नेहन का इस्तेमाल किए बिना बर्निशिंग किया जाता है। थोड़ा पतला स्नेहन भी इस्तेमाल किया जा सकता है। मुख्य रूप से स्नेहन का उपयोग बेरिंग, रोलर आदि को आसानी से घुमाने हेतु किया जाता है।

आजकल बर्निशिंग प्रक्रिया अधिक महत्वपूर्ण मानी जाती है। इसका कारण सिर्फ बर्निशिंग के बाद मिलने वाली पृष्ठ की उच्चतम गुणवत्ता ही नहीं है बल्कि उस कार्यवस्तु के, तकनीकी दृष्टि से उपयोगी, गुणों में होने वाले सुधार भी महत्वपूर्ण होते हैं। अब बर्निशिंग करने के बाद पृष्ठ पर तथा उसके गुणों पर होने वाले परिणामों की जानकारी लेते हैं।

अ. पृष्ठीय फिनिश

बर्निशिंग एक सुपर फिनिशिंग करने की प्रक्रिया है, जिससे पृष्ठ की उच्चतम गुणवत्ता प्राप्त होती है। पृष्ठ के खुरदुरेपन में सुधार होता है, अर्थात पृष्ठ का खुरदुरापन कम हो कर अधिक चिकना होता है।

आ. पृष्ठ की कठोरता

बर्निशिंग करते समय कार्यरत बल से कार्यवस्तु के पृष्ठ पर जो परत होती है, वह प्लैस्टिक रूप में प्रवाहित होती है। इससे कार्यवस्तु का तापमान बढ़े बिना, कार्यवस्तु के पृष्ठ की कठोरता बढ़ती है। इसलिए अलग से केस हार्डनिंग करने की जरूरत नहीं होती। इसे ही कोल्ड वर्किंग कहा जाता है।

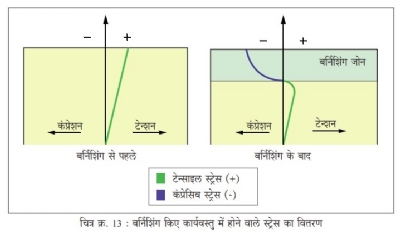

इ. कंप्रेसिव स्ट्रेस

बर्निशिंग करते समय आने वाले अधिक दबाव के कारण कार्यवस्तु के पृष्ठ में संपीड़क तनाव (कंप्रेसिव स्ट्रेस) तैयार होता है। कंप्रेसिव स्ट्रेस से कार्यवस्तु की 'फटीग' के कारण कम होने वाली आयु में सुधार होता है। दरारें (क्रैक) तैयार होने की संभावना कम होती है। इसलिए पृष्ठ पर कंप्रेसिव स्ट्रेस होना हमेशा फायदेमंद होता है। कंप्रेसिव स्ट्रेस सामान्य कार्य करते समय बना रहता है, लेकिन कार्यवस्तु का तापमान बढ़ने पर कंप्रेसिव स्ट्रेस नष्ट हो सकता है। इसलिए बर्निशिंग की गई वस्तु का तापमान नियंत्रित रखने से उसकी आयु बढ़ती है।

पारंपरिक पद्धति के यंत्रण यानि टर्निंग, मिलिंग, ड्रिलिंग आदि में तन्य तनाव (टेन्साइल स्ट्रेस) तैयार होता है, इससे वस्तु की आयु कम होती है और तकनिकी गुण भी निचले स्तर के हो जाते हैं। जब इस प्रकार की कार्यवस्तुएं बर्निश की जाती हैं तब टेन्साइल स्ट्रेस की जगह कंप्रेसिव स्ट्रेस लेता है और इससे वस्तु के तकनीकी गुणों में सुधार होते हैं। चित्र क्र. 13 में, कार्यवस्तु के पृष्ठ पर बर्निशिंग करने से पहले और बाद में आने वाले स्ट्रेस के दृश्य दर्शाए हैं।

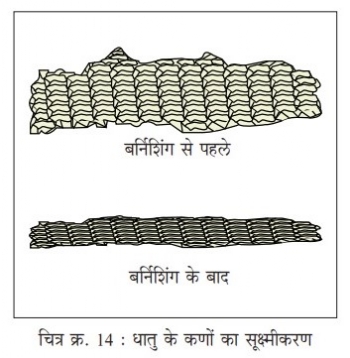

ई. धातु के कणों की संरचना

जब कोई प्रक्रिया वातावरणीय तापमान में की जाती है तब ऐसी प्रक्रिया को कोल्ड वर्किंग प्रोसेस कहते हैं। बर्निशिंग, एक कोल्ड वर्किंग प्रोसेस है। बर्निशिंग करते समय आने वाले बड़े दबाव के कारण धातु के सूक्ष्म कणों का आकार और भी सूक्ष्म (चित्र क्र. 14) होता है, जिससे इन कणों के गुण भी बदलते हैं।

ये सारे कण एक निश्चित दिशा में संरेखित किए जाते हैं। इससे धातु के पृष्ठ की शक्ति, कठोरता बढ़ती है।

उ. जंग प्रतिरोध

जंग का अर्थ हम सब जानते हैं। वातावरण में मौजूद ऑक्सिजन के कारण धातु की वस्तुएं जंग पकड़ती हैं। वस्तुओं को जंग लगने के कारण उनकी आयु कम होती है और वे बेकार हो जाती हैं, जिससे काफी नुकसान हो सकता है। बर्निशिंग करने से जंग प्रतिरोध बढ़ने का भी लाभ मिलता है।

ऊ. घिसाव प्रतिरोध

घर्षण तथा घिसाव एक ही सिक्के के दो पहलू हैं। जब दो वस्तुओं में घर्षण होता हैं तब घिसाव होता ही है। जिन पृष्ठों में घर्षण होता हैं वे पृष्ठ कठोर बनाना अनिवार्य है।

ए. फटीग लाइफ

चक्रिय बल या पुनरावर्ती बल कार्यरत होने पर, कुछ समय पश्चात कार्यवस्तु थक जाती है। इसी थकान को फटीग कहते है। फटीग के कारण कार्यवस्तु की आयु कम होती है। जैसे, कनेक्टिंग रॉड हमेशा उपर नीचे और आगे पीछे होने के कारण उस पर पुनरावर्ती बल निरंतर कार्यरत होता है। इससे फटीग तैयार होता है। बर्निशिंग प्रक्रिया से निर्माण होने वाले कंप्रेसिव स्ट्रेस से कार्यवस्तु की फटीग लाइफ में सुधार होता है।

ऐ. विद्युत वहन

प्रत्येक धातु का विद्युत वहन का गुण अलग अलग होता है। तांबा, अैल्युमिनियम जैसे धातुओं का विद्युत वहन बेहतर होता है। यह गुण कुछ अन्य विशिष्ट बातों पर भी निर्भर होता है। जैसे कि तापमान, अशुद्धि या छिद्रिलता, इन पर भी विद्युत वहन की क्षमता निर्भर होती है। अगर हम धातु की छिद्रिलता कम करें तो विद्युत वहन में सुधार होता है। बर्निशिंग में कार्यरत बल से वस्तु के पृष्ठ पर बनी परत की छिद्रिलता कम होने से विद्युत वहन में सुधार होता है। लेकिन अगर वस्तु का आकार बड़ा हो तो उसके अंतर्भाग की छिद्रिलता न बदलने के कारण विद्युत वहन में सुधार नहीं होता।

किसी भी प्रकार के यंत्रण से लाभ भी होते हैं और उसकी मर्यादाएं भी होती हैं। उपरोक्त मुद्दों से बर्निशिंग प्रक्रिया का महत्व आप जान गए होंगे। इस प्रक्रिया से मिलने वाले लाभों के बारे में हम जानकारी लेंगे।

• पृष्ठ की चिकनाई उच्चतम दर्जे की मिलती है, जो 0.05 से 0.2µm Ra के बीच हो सकती है। आईने जैसा चमकदार पृष्ठ मिलता है।

• चूंकि बर्निशिंग प्रक्रिया लेथ, मिलिंग मशीन और ड्रिलिंग मशीन पर हो सकती है, जो कर्मी ये मशीन चला सकता है वह बर्निशिंग भी कर सकता है। सिर्फ पहला टूल निकाल कर बर्निशिंग टूल का इस्तेमाल किया जा सकता है। उसी सेटअप में बर्निशिंग कर सकने से समय की बचत होती है।

• बर्निशिंग टूल के बॉल, रोलर जैसे घिसने वाले भाग आसानी से बदले जा सकते हैं, इसलिए देखभाल तुरंत की जा सकती हैं और देखभाल की लागत भी कम होती है।

बर्निशिंग करते समय आने वाली मर्यादाएं

• बर्निशिंग टूल की कीमत अधिक होती है।

• छोटी वस्तुओं का बर्निशिंग नहीं किया जा सकता।

• बर्निशिंग करते समय आने वाले अधिक दबाव से नाजुक तथा हल्की वस्तुओं का बर्निशिंग नहीं हो सकता।

• जटिल वस्तुओं या आकारों के बर्निशिंग हेतु विशेष टूल बनाने पड़ते हैं। इसके लिए अधिक कुशलता और अनुभव की जरूरत होती है। कोई आकार बदलने पर नया टूल बनाना पड़ता है।

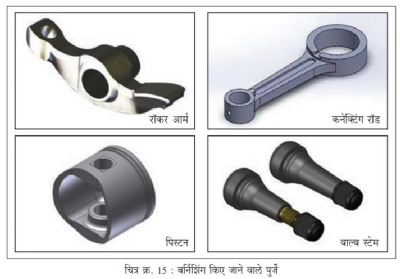

बर्निशिंग का उपयोग कई जगह किया जाता है। वाहन उद्योग, विमान के पुर्जे, वस्त्र उद्योग, हैड्रोलिक भाग, रेलगाड़ी के घटक ऐसे कई क्षेत्रों में बर्निशिंग प्रक्रिया का इस्तेमाल किया जाता है।

चित्र क्र. 15 में दर्शाए गए और इसी प्रकार के कई भागों के लिए बर्निशिंग प्रक्रिया का इस्तेमाल किया जाता है।